«90-е: Цивилизация побеждает варварство»

В начале 90-х годов российская алюминиевая промышленность находилась в крайне тяжелом положении. Гиперинфляция и отмена бюджетного финансирования парализовали работу заводов, а распад СССР лишил их связи с половиной поставщиков сырья, расположенных в бывших союзных республиках. Внутренний рынок, испытавший на себе “шоковую терапию” экономических реформ, сократил потребление алюминия почти в 9 раз. Единственным выходом из кризиса для алюминиевой промышленности стала переориентация на экспорт.

Британская Trans World Group, в первой половине 90-х получившая контроль над существенной частью российских алюминиевых заводов, пролоббировала внедрение в России хорошо известной схемы толлинга, в рамках которой импорт сырья и экспорт алюминия осуществлялись беспошлинно, принося владельцам предприятий огромную прибыль, однако лишая заводы средств для развития производства.

В 1993 году в России начинается масштабная приватизация государственных предприятий. В этот же период алюминиевая отрасль становится мишенью для организованной преступности -- сверхприбыли, которые обеспечивал толлинг, не оставляли ей шанса остаться незамеченной криминальными структурами, в те годы имевшими огромное влияние. Для начала преступники установили контроль над морскими портами, вынуждая заводы платить дань за отгрузку товара на экспорт. Не ограничивая свою деятельность вымогательством, криминальные структуры не гнушались и банальным воровством металла с заводов.

Вскоре преступные группировки заинтересовались акционерным капиталом заводов. В борьбе за контроль над отраслью преступники шантажировали, запугивали и убивали руководителей заводов, которые отказывались с ними сотрудничать.

Однако, несмотря на закон джунглей, воцарившийся в стране, во второй половине 90-х годов отрасль начала постепенно оживать. Прибыль от деятельности Саяногорского алюминиевого завода позволила его владельцу Олегу Дерипаска построить фольгопрокатное предприятие САЯНАЛ, которое вскоре стало лучшим в отрасли по экологическим и технологическим показателям. В 1998 году принадлежащая Дерипаска группа “Сибирский алюминий” выросла в крупную вертикально-интегрированную структуру, обладающую мощной производственной базой и собственной сбытовой сетью.

В конце 90-х годов борьба новой власти страны с криминалом стала приносить результаты, и разгул организованной преступности пошел на спад. В 2000 году прекратила свое действие схема внутреннего толлинга, которую сменили пошлины на экспорт первичного алюминия. Начался период цивилизованного развития российской алюминиевой отрасли и консолидации ее разрозненных предприятий.

«2000: Начало»

В канун нового тысячелетия была образована компания РУСАЛ, объединившая активы принадлежавшего Олегу Дерипаска “Сибирского алюминия” и принадлежавшей Роману Абрамовичу Millhouse Capital.

«2002: Всегда в движении»

К 2002 году в состав компании уже входят фольгопрокатный завод АРМЕНАЛ в Армении и Белокалитвинское металлургическое объединение (БКМПО).

В 2002 году под управление РУСАЛа переходят два гвинейских предприятия -- боксито-глиноземный завод Friguia и горнодобывающий комбинат КБК.

Производственная база компании расширяется за счет приобретения контрольного пакета акций Новокузнецкого алюминиевого завода (НкАЗ).

В 2002 году закладывается основа для развития научно-технической базы компании -- создается Инженерно-технологический центр, взявший под контроль научно-исследовательскую и проектно-изыскательную деятельность РУСАЛа.

«2003: Мысль двигает материю»

Специалисты ИТЦ РУСАЛа в рекордно короткие сроки разрабатывают новую уникальную технологию производства алюминия -- РА-300, которая позволяет сократить потребление электроэнергии и увеличить срок эксплуатации электролизеров. В 2003 году новые электролизеры, работающие на силе тока 320 кА, запускаются в эксплуатацию на Саяногорском алюминиевом заводе.

В состав РУСАЛа входит Всероссийский алюминиево-магниевый институт (ВАМИ), который взял на себя выполнение проектных работ в рамках инвестиционно-строительных проектов компании.

Роман Абрамович продает Олегу Дерипаска 25% акций РУСАЛа. Таким образом, доля компании “Базовый Элемент” в РУСАЛе увеличивается до 75%.

«2004: Новая земля»

Деятельность РУСАЛа приобретает трансатлантический масштаб - в 2004 году компания получает разрешение на разработку бокситовых месторождений в Гайане (Латинская Америка). В рамках соглашения РУСАЛа и правительства Гайаны образовано новое предприятие - Компания бокситов Гайаны (КБГ).

Компания “Базовый элемент” становится единственным владельцем РУСАЛа.

«2005: Двигаясь - растем»

Международная экспансия РУСАЛа набирает обороты - в 2005 году компания приобретает у Kaiser Aluminium 20% акций австралийского завода Queensland Alumina Limited (QAL), второго по величине глиноземного предприятия в мире.

В 2005 году ИТЦ РУСАЛа завершает проект разработки нового электролизера, работающего на силе тока 400кА. В 2005 году электролизеры РА-400 запущены в эксплуатацию на Саяногорском алюминиевом заводе.

Завершается сделка по продаже компании Alcoa двух прокатных заводов - СМЗ и БКМПО.

«2006: Не идти вперед значит идти назад»

Рекордный в истории компании год с точки зрения развития сырьевой и производственной базы. В 2006 году РУСАЛ приобретает 56.2% итальянского глиноземного завода Eurallumina, завершает сделку по покупке катодного завода в китайской провинции Шаньси, становится владельцем контрольного пакета акций горнодобывающего предприятия Aroaima Mining Company в Гайане, а также покупает Бокситогорский алюминиевый завод.

В декабре 2006 года РУСАЛ запускает Хакасский алюминиевый завод первое предприятие в отрасли, построенное в России после 20-летнего перерыва.

В этом же году РУСАЛ подписывает соглашение с российским производителем электроэнергии ГидроОГК (в 2008 г. переименована в РусГидро) о совместной реализации проекта БЭМО - энергометаллургического комплекса в Красноярском крае.

«2007: Объединяя усилия»

В марте 2007 года завершается cделка по объединению российских РУСАЛа и СУАЛа с глиноземными активами швейцарской Glencore. Образованная в результате слияния Объединенная компания РУСАЛ становится крупнейшим в мире производителем алюминия.

год дал старт двум крупным проектам - в мае РУСАЛ и Гидро ОГК приступают к строительству Богучанского алюминиевого завода, а в июне РУСАЛ начинает строительство Тайшетского алюминиевого завода.

В октябре Хакасский алюминиевый завод досрочно выходит на полную мощность -- 300 тысяч тонн алюминия в год.

«2008: Яблоко раздора»

В апреле РУСАЛ приобретает у группы Онэксим более 25% компании “Норильский никель”, крупнейшего в мире производителя никеля и палладия и одного из крупнейших производителя платины и меди.

ОК РУСАЛ и казахский холдинг Самрук создают совместное предприятие по добыче угля на Экибастузском каменном месторождении.

ОК РУСАЛ продолжает развивать сырьевую и производственную базу: в феврале компания запускает производство на заводе ALSON в Нигерии и вводит в эксплуатацию два новых корпуса электролиза на ИркАзе, а в марте приобретает китайский завод по производству катодных блоков Тайгу Катод.

«2009: Времена меняются»

Год глобального экономического кризиса стал одним из самых тяжелых в истории Объединенной компании. Спрос и цена на алюминий снизились до исторического минимума, что отразилось на финансовом состоянии компании и повлекло за собой напряжение в отношениях с кредиторами.

В январе 2009 года Совет директоров ОК РУСАЛ назначил на должность Генерального директора компании Олега Дерипаска, который сменил на этом посту Александра Булыгина, возглавлявшего компанию на протяжении пяти лет.

В течение года компания активно осуществляла антикризисную программу. Комплекс мер, направленный на сокращение издержек, оптимизацию производства и снижение себестоимости, позволил компании пережить кризис с минимальными потерями и заложить основу для дальнейшего развития и диверсификации бизнеса.

Благодаря поддержке российского и зарубежного финансовых сообществ, в декабре 2009 года задолженности компании были успешно реструктурированы.

Несмотря на сложности кризисного года, в июле 2009 года Объединенная компания завершила проект экологической модернизации Красноярского алюминиевого завода, реализация которой началась в 2004 году. Последним этапом проекта стал ввод новой газоочистной установки, работающей по современной технологии сухой очистки.

«2010: Солнце поднимается с Востока»

В начале нового десятилетия РУСАЛ выходит на новый этап развития, разместив акции на Гонконгской фондовой бирже и бирже NYSE Euronext в Париже. В декабре 2010 года РДР (российские депозитарные расписки) ОК РУСАЛ начинают торговаться на ММВБ и РТС.

В апреле на Иркутском алюминиевом заводе вводится в строй пятая производственная серия, оснащенная электролизерами мощностью 300 кА, работающих по технологии обожженных анодов. Запуск 5-й серии электролиза завершает масштабную программу модернизации завода, реализация которой началась в 2005 году. Первые два корпуса новой серии были запущены в 2008 году.

В июне ОК РУСАЛ начинает сотрудничество с Гонконгским университетом науки и технологии (HKUST). Объединенная компания и HKUST будут вести совместную научно-исследовательскую деятельность и помогать профессорам и студентам российских и гонконгских вузов обмениваться знаниями и опытом.

«2011: Времена меняются, и мы меняемся вместе с ними»

Финансовый кризис внес коррективы в развитие глобальной промышленности, изменив расстановку приоритетов и обозначив новый вектор движения. Проанализировав ситуацию на мировом рынке, в 2011 году ОК РУСАЛ разработала новую десятилетнюю стратегию развития, которая поможет компании укрепить свои позиции лидера глобальной алюминиевой отрасли и продолжить работу в условиях изменившейся рыночной конъюнктуры.

В январе компания возобновила строительство Богучанского алюминиевого завода.

«2012: Принимая вызов»

год стал очередным вызовом для мировой алюминиевой отрасли - падение цен на металл на LME на 15,7% поставило на грань рентабельности значительную долю мирового алюминиевого производства.

Чтобы минимизировать негативное влияние внешних факторов, РУСАЛ сконцентрировал усилия на достижении долгосрочной эффективности, контроле над издержками и развитии стратегических проектов.

Была принята долгосрочная поэтапная программа замены неэффективных мощностей по производству первичного алюминия на современные производства с конкурентоспособной себестоимостью, которая предусматривала общее сокращение 275 тыс. тонн первичного алюминия на Надвоицком, Богословском, Волховском и Новокузнецком алюминиевых заводах.

Одновременно в рамках Богучанского энерго-металлургического объединения (БЭМО) в течение всего года велось строительство Богучанского алюминиевого завода (БоАЗ), а в октябре состоялся пуск первых гидроагрегатов Богучанской ГЭС.

Структура предприятия ООО «РИК» г. Шелехов

Структуру ООО «РИК» удобно представить в виде блок-схемы:

Род деятельности предприятия

ООО «РИК» является филиалом Объединенной компании «РУСАЛ».

Задачи филиала:

Строительство новых и модернизация существующих предприятий, а также ремонт и обслуживание промышленного оборудования

· Коми Алюминий

· Тайшетский алюминиевый завод

· РУСАЛ Шаньси Катод <https://rusal.ru/about/53.aspx>

· Глиноземсервис

· Инженерно-Строительная Компания

· Русская Инжиниринговая Компания

· Сервисный Центр "Металлург"

· Металлист

· Другие предприятия

Описание своей деятельности на предприятии

В ходе прохождения производственной практики на предприятии ООО «РИК» на участке ПГУ ЦРОАП (Цех по Ремонту Оборудования Анодного Производства) в качестве слесаря-ремонтника, я принимал участие в:

1. Обеспечении исправности оборудования, находящегося в распоряжении бригады (питатели, электрофильтра, вентиляторы, аспирационные установки, шнеки, конвеера, мешалки, дымососы, воздушные фильтра типов ФВ-90, ФВ-60, ФВ-45);

2. Заполнение ЧЕК-листов после обслуживания оборудования, указанного в графике периодических ремонтов;

3. Подготовка и настройка оборудования к запуску: регулировка ответственных узлов, центровка и балансировка узлов вентиляторов, дымососов, настройка механизмов встряхивания фильтров;

4. Помощь в выполнении ремонтов другим участкам и бригадам по указанию мастера(ремонт конвееров, шнеков, смесильных и дозировочных машин, питателей, мельниц и т.д.);

5. Согласованная с руководством модернизация узлов оборудования.

Обязанности согласно инструкции по ТБ

В данном разделе отчёта привожу основные выдержки из инструкции по технике безопасности для слесаря по ремонту технологического оборудования.

1. Общие требования безопасности

. К самостоятельной работе в качестве слесаря на оборудовании допускаются лица, прошедшие:

· вводный инструктаж;

· инструктаж по пожарной безопасности;

· первичный инструктаж на рабочем месте;

· обучение безопасным методам и приемам труда не менее чем по 10 часовой программе (для работ, к которым предъявляются повышенные требования безопасности - 20 часовой программе);

· инструктаж по электробезопасности на рабочем месте и проверку усвоения его содержания.

Для выполнения обязанностей слесаря-ремонтника могут быть приняты лица, не имеющие медицинских противопоказаний для данной профессии, прошедшие обучение и инструктаж по охране труда.

1.2. Слесарь должен проходить:

· повторный инструктаж по безопасности труда на рабочем месте не реже, чем через каждые три месяца;

· внеплановый и целевой инструктажи при изменении технологического процесса или правил по охране труда, замене или модернизации производственного оборудования, приспособлений и инструмента, изменении условий и организации труда, при нарушениях инструкций по охране труда, перерывах в работе более чем на 60 календарных дней (для работ, к которым предъявляются повышенные требования безопасности - 30 календарных дней);

· диспансерный медицинский осмотр согласно приказу Минздрава РФ № 90 от 14.03.96 г.

· выполнять только ту работу, которая входит в его обязанности;

· выполнять требования запрещающих, предупреждающих и предписывающих знаков, надписей и сигналов, подаваемых составителями поездов, водителями транспортных средств;

· быть предельно внимательным в местах движения транспорта.

1.3. Слесарь обязан:

· соблюдать правила внутреннего трудового распорядка, установленные на предприятии;

· соблюдать требования настоящей инструкции, инструкции о мерах пожарной безопасности, инструкции по электробезопасности;

· соблюдать нормативно-техническую документацию на оборудование;

· использовать по назначению и бережно относиться к выданным средствам индивидуальной защиты.

1.4. Рабочий должен знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок.

1.5.При обнаружении неисправностей оборудования, приспособлений, инструментов и других недостатках или опасностях на рабочем месте немедленно сообщить мастеру или начальнику цеха. Приступить к работе можно только с их разрешения после устранения всех недостатков.

1.5. При обнаружении загорания или в случае пожара:

· отключить оборудование;

· сообщить в пожарную охрану и администрации;

· приступить к тушению пожара имеющимися в цехе первичными средствами пожаротушения в соответствии с инструкцией по пожарной безопасности.

При угрозе жизни - покинуть помещение.

1.6.При несчастном случае оказать пострадавшему первую (доврачебную) помощь, немедленно сообщить о случившемся мастеру или начальнику цеха, принять меры к сохранению обстановки происшествия (состояние оборудования), если это не создает опасности для окружающих.

1.7 В соответствии с "Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты" слесарь- ремонтник должен использовать следующие СИЗ:

костюм хлопчатобумажный,

рукавицы комбинированные.

Хранить выданные средства индивидуальной защиты следует в гардеробной в шкафу, сдавать в стирку и ремонт в установленном порядке.

2. Требования безопасности перед началом работы

2.1 надеть полагающуюся по нормам спецодежду, волосы убрать под берет или кепку.

2.2 Проверить свое рабочее место (рабочим местом слесаря является: место проведения ремонта, у станка, верстака), оно должно быть равномерно освещено (без бликов), не загромождено посторонними предметами.

2.3 Проверить исправность инструмента и приспособлений:

· знать местоположение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, путей эвакуации в случае аварии или пожара;

· во время работы быть внимательным, не отвлекаться и не отвлекать других, не допускать на рабочее место лиц, не имеющих отношения к работе;

· содержать рабочее место в чистоте и порядке.

2. Требования безопасности во время работы

. Ремонт узлов должен выполняться на специальном столе, детали располагают слева, а инструмент, необходимый для их монтажа, - справа. Все предметы должны размещаться в зоне максимальной досягаемости рук рабочего, его руки должны быть свободны от выполнения поддерживающих движений (эти функции должны выполнять приспособления).

2. Выполняя операции по демонтажу и монтажу деталей на станках типа шестерен, шкивов, муфт, эксцентриков, установленных на валах и ступицах; деталей - втулок, колец, демонтируемых из отверстий рам, опор, шкивов, эксцентриков, шестерен, штифтов, пальцев демонтируемых из деталей корпуса узла; деталей типа пружин, шпонок исключить применение ударного инструмента, так как его использование приводит к травмам глаз при попадании кусков металла, краски, ушибам рук и ног демонтируемыми деталями, к деформации, поломке, трещинам демонтируемых деталей (шпоночные пазы, валы и т.д.).

. При узловом ремонте и сборочных работах необходимо пользоваться приспособлениями предусмотренными для выполнения данного вида работ (съемники, пресса, стационарные устройства для монтажных и демонтажных работ).

. На верстак укладывают только детали и инструмент, необходимые для выполнения данной работы.

. С левой стороны тисков на верстак кладут инструмент, который берут левой рукой, а с правой - инструмент, который берут правой рукой (молоток, напильники, гаечные ключи и т.д.) на середине верстака - измерительный инструмент.

. Для удобства и с целью избежания микротравм верстачные тиски должны быть установлены так, чтобы верхняя часть губок находилась на уровне локтя слесаря.

. При работе на сверлильном, заточном станках, на гидравлическом прессе соблюдать меры безопасности, изложенные в инструкциях по охране труда для рабочих, обслуживающих соответствующее оборудование.

. Работы по слесарной обработке металлов выполнять только после надежного закрепления их в тисках, во избежание падения и получения травмы слесарем.

. Работать только исправными инструментами и на исправном оборудовании.

. Все вращающиеся узлы станка - зубчатые колеса, шкивы, ременные передачи - должны иметь прочно закрепленные ограждения. Станок должен иметь защитное заземление.

. Устанавливать и укреплять обрабатываемые детали, чистить и смазывать станок, убирать стружку следует только после остановки станка.

. Работу зубилом, крейцмейселем выполнять в защитных очках и при наличии предохранительной сетки для защиты окружающих от отлетающих осколков.

. Для использования переносного электроинструмента (дрель и т.д.) пользоваться специальной электропроводкой на напряжение 42 В.

. При работе электродрелью предметы, подлежащие сверлению, необходимо надежно закрепить. Касаться руками вращающегося режущего инструмента запрещается.

. Не удалять стружку или опилки руками во время работы инструмента. Стружка и опилки подлежат удалению после полной остановки электроинструмента специальными крючками или щетками.

. Обрабатывать электроинструментом обледеневшие и мокрые заготовки запрещается.

. Работать дрелью не более 2/3 длительности рабочего дня. В соответствии с санитарными нормами предусмотреть 1О-15 минутные перерывы после каждого часа работы.

. С целью защиты от поражения электротоком при работе с электроинструментом пользоваться резиновыми перчатками и резиновыми ковриками.

. В целях безопасности следить за исправностью изоляции, не допускать механических повреждений кабеля.

. При перерывах в работе отключать электроинструмент. Не производить подключение электроинструмента к электросети при отсутствии специального безопасного штепсельного разъема. Это должен сделать электромонтер.

. При внезапной остановке электроинструмента он должен быть отключен выключателем.

. Лицам, работающим с электроинструментом, самим не разбирать и не ремонтировать инструмент, кабель, штепсельные соединения, другие части.

. При снятии или установке деталей и узлов на станке, пользоваться инструментом и приспособлениями, предусмотренными для выполнения данного вида работ.

. Надевать ремень на шкив следует специальным приспособлением, которое удобно и безопасно для работы.

. Воду или смазочные материалы разлитые на полу насухо вытереть во избежание падения.

. Требования безопасности в аварийных ситуациях

. При аварийных ситуациях приостановить работы, выйти из опасной зоны, при необходимости вывести работающих рядом. При опасности возникновения несчастного случая принять меры по его предупреждению(остановить оборудование или соответствующий механизм, оградить опасную зону). О случившемся поставить в известность руководителя работ.

. При разливе бензина, солярки, масла - это место засыпать опилками, песком, затем песок удалить с помощью совка и щетки, после чего это место нейтрализуют содой.

. При возникновении пожара немедленно вызвать пожарную охрану по телефону 01, удалить в безопасное место людей и по возможности горючие вещества, приступить к тушению огня имеющимися первичными средствами пожаротушения. О пожаре поставить в известность руководство.

. Оказать доврачебную помощь пострадавшим при получении травмы и вызвать скорую помощь, поставить в известность руководителя работ.

1. Требования безопасности по окончании работы

31. Привести в порядок свое рабочее место. Инструменты, приспособления и смазочные материалы убрать в отведенное для них место. Ветошь и воспламеняющиеся материалы, во избежание самовозгорания, убрать в металлические ящики с плотными крышками.

32. Снять спецодежду, убрать ее в шкаф, вымыть руки и лицо с мылом, по возможности принять душ, применять для мытья химические вещества запрещается.

. Предупредить сменщика о замеченных недостатках.

Критический анализ производственного процесса предприятия

Глобальный кризис 2008-2009 годов испытал на прочность мировую алюминиевую промышленность и существенно изменил конъюнктуру рынка. Экономические реалии сегодняшнего дня требуют от производителей крылатого металла постановки новых задач и поиска новых решений.

Статус публичной компании также накладывает на РУСАЛ дополнительную ответственность и новые обязательства. Выстояв в условиях мирового экономического спада, РУСАЛ намерен закрепить свои лидерские позиции в отрасли и продолжить работу над повышением эффективности, расширением ассортимента продукции, усилением позиций на ключевых рынках и развитием долгосрочных отношений с клиентами. Эти направления деятельности призваны обеспечить рост финансовых показателей и капитализации компании в интересах всех ее акционеров.

В 2011 году РУСАЛ разработал новую долгосрочную стратегию развития, которая определяет основные приоритеты и цели компании на ближайшие 10 лет.

Расчет гидравлической схемы одноковшового фронтального погрузчика

Разработка и расчет гидросистемы одноковшового фронтального погрузчика, прототипом которого является погрузчик ТО-10 (Д-653) на гусеничном ходу, показанный на рис. 1.

Рис. 1. Одноковшовый фронтальный погрузчик ТО-10 (Д-653): 1 - гидроцилиндр подъема стрелы, 2 - ковш, 3 - стрела, 4 - шарнирно-рычажная система, 5 - гидроцилиндр поворота ковша, 6 - портал, 7 - базовая машина, 8 гидроцилиндр рыхлителя, 9 - рыхлитель.

Прототип - погрузчик ТО-10 (Д-653) грузоподъемностью 4 т смонтирован на базе гусеничного трактора промышленной модификации Т-130ПГ класса 6 тн. мощностью 140 л. с.

Гидравлическая схема, рис. 2, включает насос 1, трехсекционный гидрораспределитель с ручным управлением (золотники 2, 3 и 4), два гидроцилиндра для подъема и опускания стрелы 11, фильтр 15 с переливным клапаном 16, бак для рабочей жидкости 17, клапаны давления 6, 12 и 13, обратные клапаны 5 и 14 (клапан 14 содержит дроссель), бесшланговое поворотное соединение 7, быстроразъемные муфты 8, два гидроцилиндра поворота ковша 10, гидроцилиндры рыхлителя 9, и систему трубопроводов.

Гидроприводом осуществляется подъем и опускание стрелы, поворот ковша, а также заглубление клыка рыхлителя при разрыхлении грунта или уплотненного сыпучего материала.

Рис. 2. Гидравлическая схема одноковшового фронтального погрузчика

Насос 1 нагнетает рабочую жидкость из гидробака 17 в трехзолотниковый секционный распределитель.

Если золотники 2, 3 и 4 установлены в нейтральное положение, как это показано на гидравлической схеме, рабочая жидкость по гидролинии 18 проходит на слив через фильтр 15 обратно в бак 17.

Для подъема стрелы золотник 2 перемещается вправо. При этом линия 18 перекрывается и жидкость через обратный клапан 5 по линии 19 через обратный клапан 14 подается в поршневые полости гидроцилиндров 11. Жидкость из штоковых полостей вытесняется по линии 20 через распределитель в линию 21, а затем в сливную гидролинию 18 и в бак 17. При работе погрузчика, например во время забора грунта, в гидролиниях гидроцилиндров 11 подъема стрелы может возникать давление, превышающее допустимое. Для предохранения гидроцилиндров 11 и их гидромагистралей от таких перегрузок между поршневой полостью и сливной линией 18 установлен переливной клапан 13.

При опускании стрелы золотник 2 перемещается влево и потоки рабочей жидкости реверсируются. Рабочая жидкость от насоса 1 подается по линии 20 в штоковые полости гидроцилиндров 11, а из поршневых полостей жидкость вытесняется по линии 19 в распределитель и по линиям 21 и 18 на слив. Для обеспечения плавного опускания стрелы с загруженным ковшом предусмотрен обратный клапан 14 со встроенным дросселем. Клапан закрывается и жидкость на слив идет через дроссель, создающий значительное гидравлическое сопротивление потоку жидкости.

Так как при плавном опускании стрелы насос подает больше жидкости, чем требуется по скорости опускания, то давление в гидросистеме достигает предельного, срабатывает клапан 6 (в данном случае он выполняет функцию переливного клапана) и излишки жидкости сбрасываются по линиям 21 и 18 в бак.

При заборе грунта ковшом золотник 3 гидрораспределителя перемещается вправо. При этом линия 18 перекрывается и жидкость через обратный клапан 5 по линии 22 подается в поршневые полости гидроцилиндров 10. Жидкость из штоковых полостей вытесняется по линии 23 через распределитель в линию 21, а затем в сливную гидролинию 18 и в бак 17.

При выгрузке грунта золотник 3 перемещается влево и потоки рабочей жидкости реверсируются. Рабочая жидкость от насоса 1 подается по линии 23 в штоковые полости гидроцилиндров 10, а из поршневых полостей вытесняется по линии 22 а распределитель и по линиям 21 и 18 на слив.

При рыхлении грунта золотник 4 перемещается вправо. При этом линия 18 перекрывается и жидкость через обратный клапан 5 по линии 24 подается в поршневые полости гидроцилиндров 9. Жидкость из штоковых полостей вытесняется по линии 25 через распределитель в линию 21, а затем в сливную гидролинию 18 и в бак 17. При заглублении клыка рыхлителя в грунт в гидролиниях гидроцилиндров 9 может возникать чрезмерное давление, поэтому для их предохранения между поршневыми полостями и сливной линией 18 установлен переливной клапан 12.

При опускании стрелы золотник 4 перемещается влево, потоки рабочей жидкости реверсируются. Жидкость от насоса 1 подается по линии 25 в штоковые полости гидроцилиндров 9, а из поршневых полостей жидкость вытесняется по линии 24 а распределитель и по линиям 21 и 18 на слив.

Обратный клапан 5 закрывается при возможном резком забросе давления и возникновении противотока рабочей жидкости в гидросистеме. Одновременно напорный клапан 6, выполняющий функцию предохранительно, обеспечивает защиту всей гидросистемы, перепуская рабочую жидкость из насоса 1 через линии 21 и 18 на слив.

Определение диаметров гидроцилиндров машины:

2. Диаметр поршня для гидроцилиндра подъёма стрелы:

Внутренний диаметр гидроцилиндра определяется в зависимости от направления действия рабочего усилия. При работе штока на сжатие (выталкивание) (рис.1) рабочая жидкость под давлением  подаётся в поршневую полость и создаёт на штоке определённое усилие

подаётся в поршневую полость и создаёт на штоке определённое усилие  ; при этом в штоковой полости возникает сила сопротивления, вызванная противодавлением

; при этом в штоковой полости возникает сила сопротивления, вызванная противодавлением  .

.

Усилие на штоке гидроцилиндра для подъема стрелы равным P = 5,8т

В этом случае диаметр гидроцилиндра [мм]:

где Р - заданное рабочее усилие, [кН]; р - рабочее давление при входе, [МПа];

ψ = D2 /(D2 − d 2) - коэффициент мультипликации, равный отношению площадей поршневой и штоковой полостей; d - диаметр штока, [мм];  - механический КПД гидроцилиндра

- механический КПД гидроцилиндра

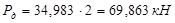

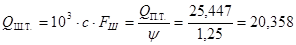

Усилие на одном гидроцилиндре

кН

кН

Коэффициент мультипликации принимаем равный ψ = 1,25, а КПД  =0,93

=0,93

Принимаем D=70 мм. (по табл. 5, Юшкин В.В.)

Если  =1,25, то

=1,25, то

Принимаем d=36 мм. (диаметр штока)

Проверяем рабочие (действительные) усилия:

На 2-х гидроцилиндрах

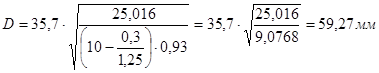

. Диаметр поршня для гидроцилиндра поворота ковша:

Усилие на одном гидроцилиндре

кН

кН

Коэффициент мультипликации принимаем равный ψ = 1,25, а КПД  =0,93

=0,93

Принимаем D=60 мм. (по табл.5, Юшкин В.В.)

Если  =1,25, то

=1,25, то

Принимаем d=32 мм. (диаметр штока)

Проверяем рабочие (действительные) усилия:

На 2-х гидроцилиндрах

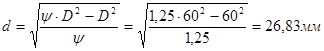

.Диаметр поршня для гидроцилиндра заглубления рыхлителя:

Усилие на одном гидроцилиндре

кН

кН

Принимаем D=60 мм. (по табл. 5, Юшкин В.В.) Если  =1,25, то

=1,25, то

Принимаем d=32 мм. (диаметр штока)

Проверяем рабочие (действительные) усилия:

На 2-х гидроцилиндрах

Определение расходов, потребляемых гидроцилиндрами:

Подъёма стрелы:

Скорость перемещения штоков гидроцилиндра подъема стрелы  м/с=12 м/мин. При работе штока на выталкивание для получения заданной скорости

м/с=12 м/мин. При работе штока на выталкивание для получения заданной скорости  , [м/мин] рабочего хода поршня в поршневую полость с площадью

, [м/мин] рабочего хода поршня в поршневую полость с площадью  , [м2] гидроцилиндра следует подать теоретический расход [л/мин].

, [м2] гидроцилиндра следует подать теоретический расход [л/мин].

м2

м2

л/мин,

л/мин,

На два гидроцилиндра  л/мин

л/мин

Одновременно из штоковой полости с площадью  , [м2] гидроцилиндра будет вытесняться теоретический расход [л/мин].

, [м2] гидроцилиндра будет вытесняться теоретический расход [л/мин].

л/мин

л/мин

На два гидроцилиндра  л/мин

л/мин

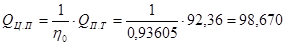

Такой же расход  следует подавать в штоковую полость при работе штока но втягивание, при этом из поршневой полости вытесняется теоретический расход

следует подавать в штоковую полость при работе штока но втягивание, при этом из поршневой полости вытесняется теоретический расход  . Объёмный КПД насоса

. Объёмный КПД насоса  принимаем по техническим характеристикам. Объёмный КПД распределителя

принимаем по техническим характеристикам. Объёмный КПД распределителя  с учётом износа можно принять равным

с учётом износа можно принять равным  , принимаем

, принимаем  . В гидроцилиндрах с уплотнениями манжетами или резиновыми кольцами утечки практически отсутствуют, поэтому

. В гидроцилиндрах с уплотнениями манжетами или резиновыми кольцами утечки практически отсутствуют, поэтому  .

.

Действительные расходы, подаваемые насосом для питания поршневых и штоковых полостей:

л/мин,

л/мин,

л/мин

л/мин

где  - объёмный КПД, учитывающий утечки рабочей жидкости в гидроцилиндре

- объёмный КПД, учитывающий утечки рабочей жидкости в гидроцилиндре  , распределительных устройствах

, распределительных устройствах  , в самом насосе

, в самом насосе  .

.

Поворота ковша:

Скорость перемещения штоков гидроцилиндров поворота ковша

м/с=9 м/мин.

м/с=9 м/мин.

При работе штока на выталкивание для получения заданной скорости  , [м/мин] рабочего хода поршня в поршневую полость с площадью

, [м/мин] рабочего хода поршня в поршневую полость с площадью  , [м2] гидроцилиндра следует подать теоретический расход [л/мин].

, [м2] гидроцилиндра следует подать теоретический расход [л/мин].

м2

м2

л/мин,

л/мин,

На два гидроцилиндра  л/мин

л/мин

Одновременно из штоковой полости с площадью  , [м2] гидроцилиндра будет вытесняться теоретический расход [л/мин].

, [м2] гидроцилиндра будет вытесняться теоретический расход [л/мин].

л/мин

л/мин

На два гидроцилиндра

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2020-03-31 Нарушение авторских прав и Нарушение персональных данных