Задание

1. Определить производительность отделений дробления и измельчения.

2. Обосновать схему подготовки сырья к обогащению.

3. Рассчитать схему, произвести выбор основного технологического оборудования (дробилок, грохотов, мельниц).

4. Определить расход электроэнергии на подготовку одной тонны руды по установочной мощности.

5. Вычертить технологическую схему и схему цепи аппаратов.

6. Разработать и привести на листе формата А – 1 план и разрез узла средней стадии.

Таблица 1

Исходные данные

| Номер варианта | Производительность, млн. т/год | Характеристика руды | Плотность руды, кг/м3 | Наибольшая крупность куска в исх. руде, мм | Крупность дробленого продукта, мм | Содержание класса -74 мкм, в измельченном продукте, % |

| 5,3 | крепкая |

Определение производительности отделений дробления и измельчения.

1. Определение производительности главного корпуса.

где Qф.г. - годовая производительность фабрики (главного корпуса), т/год (указывается в задании);

Кв - коэффициент использования оборудования главного корпуса, для углеобогатительных фабрик, принимается в соответствии с данными табл. 3;

Кн - поправочный коэффициент, учитывающий неравномерность тех свойств сырья, которые влияют на производительность оборудования Kн=1,15, для фабрик полезных ископаемых Kн=1,0÷1,1.

1. Определим производительность отделения крупного дробления.

Режим работы отделения крупного дробления примем по режиму подачи руды на фабрику. По таблице 3.1[5] по данной производительности 5,3 млн. т/год мы определили, что имеем семидневную рабочую неделю, 3 смены в сутки. Чистое время работы оборудования непрерывный.

Часовая производительность оборудования отделения крупного дробления Qц, (т/ч):

Qц1 =  ,

,

где Qф – годовая производительность фабрики, т/год,

N – число рабочих дней в году;

M – число рабочих смен в сутки;

n – число рабочих часов в смену;

кн = 1÷1,1 – коэффициент неравномерности подачи питания;

кв – коэффициент использования оборудования (кв=0,8 [1])

Режим работы примем по режиму работы рудника. По табл. 4 – рабочая непрерывная семидневная неделя, три смены в сутки. Чистое время работы оборудования 340 дней в году, 3 смены по 7час. Часовая производительность оборудования отделения крупного дробления  , т/ч

, т/ч

3. Определим производительность отделения среднего и мелкого дробления.

Часовая производительность отделения среднего и мелкого дробления  , т/ч

, т/ч

4. Определяем общую степень дробления:

где D1 – максимальная крупность исходной руды, мм; D12 – максимальная крупность дробленой руды для рассчитываемого варианта схемы дробления, мм.

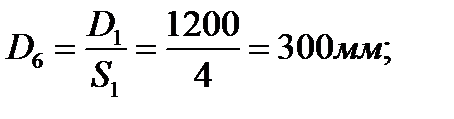

5. Устанавливаем степень дробления в отдельных стадиях

S = S1×S2×S3,

если S1 = S2 = S3, то S = S3 и

где Sср- средняя степень дробления для одной стадии.

При замкнутом цикле в третьей стадии степени дробления в первой и во второй стадиях должны быть несколько меньше Sср, а степень дробления в третьей стадии – больше Sср. Поэтому для первой и второй стадии дробления ориентировочно принимаем

S1 = 4;S2 = 5

Тогда

6. Определяем условную максимальную крупность продуктов после отдельных стадий дробления:

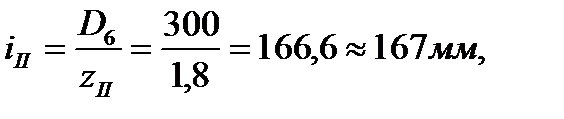

7. Определяем ширину разгрузочных щелей дробилок в первой и второй стадиях дробления

где zн – условная относительная максимальная крупность дробленого продукта, принимается по данным испытаний дробимости руды, либо по типовым характеристикам (рис. 3).

Горизонтали на рис. 3 соответствуют содержанию отсеваемого класса 95%, точки пересечения горизонталей с кривыми определяют zн.

при

iII=167 мм, D6=iII·zII=167·1,8=300,6 мм;

При D10=60 мм и iIV=35 мм, то zIV=1,8 (табл.5).

8. Выбираем размеры отверстий сита грохотов и эффективность грохочения для первой и второй стадии дробления.

Для крупного грохочения на колосниковых грохотах значение эффективности грохочения Е-a принимают в пределах 60 – 70 %, а для среднего и мелкого предварительного грохочения – в пределах 80 – 85 % (при установке вибрационных грохотов).

Для рассчитываемой нами схемы принимаем

аI = iII = 167 мм, ЕI-а = 60 %;

аIII =1,8·iIV = 63 мм, принимаем, аIII = 63 мм, ЕIII-а = 85 %.

9. Выбираем режим работы грохотов и дробилок третьей стадии дробления.

Принимаем iVI = (0,8 ÷ 1)·d11, таким образом, iVI = 10 мм, аV = 13 мм, ЕV-а = 85 %.

10. Проверяем соответствие выбранной схемы дробления и степеней дробления выпускаемому оборудованию.

a) Определяем приблизительные значения масс продуктов 3, 8 и 13, поступающих в операцию дробления. Находим по табл. 7 ориентировочные выходы продуктов (для руды средней твердости):

g3 = 75 %, g8 = 75 %, g13=135 %.

По формуле Qn=Q1·g n определяем массы продуктов

Q3 = 742,3×0,75 = 556,72 т/ч;

Q8 = 827,48×0,75 = 620,61 » 1417т/ч;

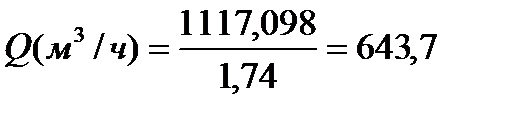

Q13 = 827,48×1,35 = 843 »1117,098 т/ч.

1 Выбираем дробилки по справочным таблицам [5, прил. 1 – 4.]:

Таблица 2

Требования к дробилкам

| Показатель | Стадия дробления | ||

| I | II | III | |

| Крупность наибольших кусков в питании, мм | |||

| Ширина разгрузочной щели, мм | |||

| Требуемая производительность, т / ч | 556,72 | 620,61 | 1117,098 |

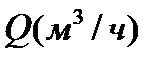

Для перехода производительности дробилки с т/ч на м3/ч пользуются следующей формулой

=

=  =320,12 м3/ч

=320,12 м3/ч

м3/ч

м3/ч

м3/ч

м3/ч

где δн – насыпная плотность руды, т/м3, принимается равной 1,74 т/м3 (в каталогах производительность дробилок дается для руд средней крепости с насыпной плотностью 1,74т/м3).

Требованиям представленным в табл. 8 удовлетворяют:

для первой стадии дробления – конусная дробилка крупного дробления размером 1500 мм;

для второй стадии – конусная дробилка среднего дробления размером 2200 мм;

для третьей стадии – конусная дробилка мелкого дробления размером 1750 мм.

Технологическая характеристика дробилок приведена в табл.9.

Таблица 3

Технологическая характеристики выбранных дробилок

| Стадия дробления | Тип и размер дробилок | Ширина приемного отверстия, мм | Диапазон регулирования разгрузочной щели, мм | Пределы изменения производительности, м3/ч | Производительность при запроектированной щели | |

| м3/ч | т/ч | |||||

| Первая | ЩДП1500*21 | 1500*75 2100*90 | ||||

| Вторая | КСД 2200Гр | 30 - 60 | 360-610 | |||

| Третья | КМД1750Т | 5-15 | 86-110 |

Производительность дробилки КМД 1750Т при работе в замкнутом цикле:

Qз.ц.=кц*Q=160*1,3=208 т/ч,

где kц – коэффициент на замкнутый цикл, равный 1,3;

Q - производительность дробилки в открытом цикле, т/ч.

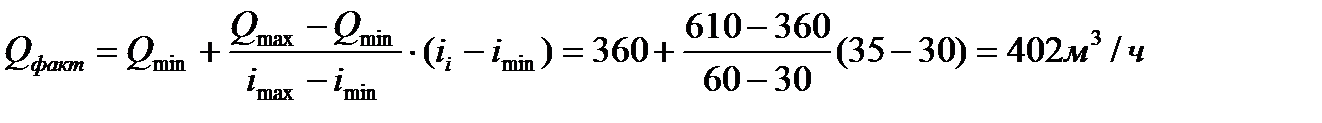

Производительность дробилки при намеченной щели находится прямолинейной интерполяцией по формулам:

, (3.7)

, (3.7)

Qн – номинальная производительность при номинальном размере разгрузочной щели iн.

, (3.8)

, (3.8)

Qфакт, Qmax и Qmin – производительности дробилки при щелях imax и imin.

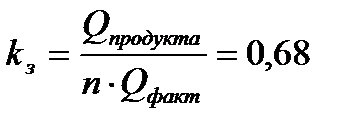

Количество дробилок, требуемых к установке для дробления конкретного продукта, определяется:

, (3.9)

, (3.9)

Коэффициент загрузки дробилки определяется:

1 стадия дробления:

2 стадия дробления:

3 стадия дробления:

11.Уточненные расчеты схемы и оборудования отделения дробления

Предварительно нужно построить характеристики крупности для bI+d,bII+d, bIV+d, bVI+d.

Используя типовые характеристики крупности дробленых продуктов составим таблицу для продуктов. При этом необходимо произвести пересчёт значений классов крупности в мм. Характеристику исходной руды построим для средней по крупности руды.

Таблица 4

Пересчёт типовой характеристики в характеристики исходной руды и продуктов щековой дробилки

| Крупность классов в полях ширины щели дробилки | Выход, % | Крупность классов в исходной руде, мм | Крупность классов продуктов щековой дробилки, мм |

| 0,2 | 33,4 | ||

| 0,4 | 66,8 | ||

| 0,8 | 133,6 | ||

| 1,2 | 200,4 | ||

| 1,5 | 250,5 |

Таблица 5

Перерасчёт тепловых характеристик для дробилок КСД-2200Гр

и КМД-1750Т к заданным размерам выходных щелей

(к примеру расчёта и выбора схемы дробления)

| По типовой характеристике | Продукт КСД Гр при i=30мм | Продукт КМД2200 Т1 при i = 8 мм | |

| Крупность класса в долях максимального куска | Суммарный выход класса по плюсу, % | Крупность класса, мм (d95 = 74 мм) | Крупность класса, мм (d95=27 мм) |

| +0,1 +0,2 +0,4 +0,6 +0,8 +1,0 | 3,4 6,8 13,6 20,4 27,2 |

а) Расчёт первой стадии дробления.

Определяем Q2 и Q3 по формуле

Q2=Q1×b1-a×EI-a = Q1×b1-150 × EI-150 = 742,3×0,17×0,6= 75,7 т/ч;

Q3 = Q4 = Q1 - Q2 = 742,3 – 75,7= 666,6 т/ч

Значение b1-150 находим по рис.4.

б) Расчёт второй и третьей стадий дробления.

Определение b6-63. Так как максимальная крупность зерен в классе 63 - 0 мм меньше iII, то расчёт производим по формуле 14 [1, стр. 68].

b6-d = b1-d + b1+i × bII-d

b6-63 = b1-63 + b1+250bII-63 = 0,03 + 0,83 × 0,2 = 0,196 = 20 %

Определение b6-35 и b6-12 производится по формуле 14 [1, стр. 68] алогично определению b6-63. Но более просто эти значения можно определить, исходя из предположения, что для узкого отрезка кривой содержание мелкого класса –d пропорционально d, тогда

b6-35 = 31/63 × b6-60 = 31/63 × 20 = 11,11 %;

b6-13 = 12/63 × b6-60 =12/63 × 20 = 3,8 %.

При проектировании дробильно-сортировочных фабрик необходимо знать полную характеристику крупности продуктов дробления. В этом случае определение содержаний классов в зависимости от их крупности ведется по формулам 14,16 [1, стр. 68].

Определение Q7, Q8, Q9 по формуле 10 [1, стр. 67].

Q7 = Q1b6-a EIII-a = Q1b6-63 EIII-63 = 827,48 × 0,2 × 0,85 = 140,67 т/ч;

Q8 = Q9 = Q1 – Q7 = 827,48 – 140,67 = 686,8 т/ч

Определение b10-13, формула 17 [1, стр. 69].

b10-d = b6-d + b6+i bIV-d;

b10-12 = b6-12 + b6+35 bIV-12 = 0,038 + 0,888 × 0,22 = 0,23 = 23%

Здесь b6+35 = 1 - b6-35 = 1 - 0,1111 = 0,888; bIV-12 взято по графику, приведенному на рис.5.

Определение Q11, Q13, Q14 по формуле 19 [1, стр.70].

Q13 = Q14 = Q11 – Q10 =1959,86– 827,48 = 1132,38т/

Здесь а = 12мм, bVI-a = bVI-12 взято по графику, приведенному на рис. 5.

b10+а = b10+12 = 1 - b10-12 = 1 - 0,54 =0,46.

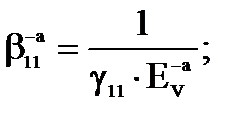

Определение b11-12 и b11-,6, формулы 20, 21 [1, стр. 70].

b11-6 » 0,5 × 0,62 = 0,31 = 31%.

Здесь g11 = Q11 : Q1 = 1585,8: 827,48 = 1,9

12. Выбор и расчет дробилок.

После предварительного подбора дробилок, выполненного при расчёте схем, производится уточненный расчёт производительности дробилок, определение их числа и коэффициента загрузки.

Поправка на насыпную плотность руды к производительности по каталогу (если она дана в тоннах) вычисляется по формуле

где kd - поправочный коэффициент;

dн - насыпная масса руды, т/м3;

d - плотность руды (в монолите), т/м3;

1,6 и 2,7 – насыпная масса и плотность средней руды.

С учётом всех поправок производительность дробилки Qдр (в т/ч) определяется по формуле

Qдр=Qk·kдр·kδ·kкр·kвл,

где Qk - производительность дробилки по каталогу, т/ч;

kдр - поправка на крепость (дробимость) руды;

kкp - поправка на крупность питания;

kвл - поправка на влажность.

Определим значения поправочных коэффициентов [5, прил. 12]:

1 стадия дробления:

· 0,85 · 1,37 · 1,07 · 1 = 742 т/ч

· 0,85 · 1,37 · 1,07 · 1 = 742 т/ч

0,89

0,89

Колосниковые грохоты устанавливаются перед каждой дробилкой 1 стадии.

2 стадия дробления:

· 0,85 · 1,07· 1,5· 1 = 877,5 т/ч

· 0,85 · 1,07· 1,5· 1 = 877,5 т/ч

3 стадия дробления:

· 0,85 ·1,07 · 1,2 · 1 = 221,5 т/ч

· 0,85 ·1,07 · 1,2 · 1 = 221,5 т/ч

13. Выбор и расчёт грохотов.

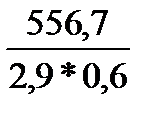

Рассчитаем потребную площадь вибрационных грохотов II и III стадии дробления:

F =  ,

,

где F – общая площадь грохочения, м2

Q – производительность по исходному питанию, т/ч

q – удельная производительность, м3/ч [5, прил. 7]

δ – насыпной вес руды, поступающей на грохот, т /м3

k, l, m, n, o, p – поправочные коэффициенты[5, прил. 7]

II. F =  м2 (ГИСТ 72), q=48, т.к. (а=167 мм) Е=60%,применяется для руд плотностью более 1,6 т/ м3 в корпусах крупного дробления.

м2 (ГИСТ 72), q=48, т.к. (а=167 мм) Е=60%,применяется для руд плотностью более 1,6 т/ м3 в корпусах крупного дробления.

III. F =  м2 (ГИТ 71М), q=22, т.к. (а=63 мм) Е=85%.

м2 (ГИТ 71М), q=22, т.к. (а=63 мм) Е=85%.

Во II стадии дробления принимаем один вибрационный грохот (ГИСТ 72);

в III стадии один вибрационных грохот (ГИТ 71М).

Колосниковый грохот:

В=2*d1=2*1200=2400 мм,

L= 2*B=2*2400=4800 мм