Практическая работа № 5

Тема: Изучение конструкции, определение основных параметров, разборка и сборка цилиндрического зубчатого редуктора

Цель работы:

1) ознакомление конструкцией редуктора, особенностями его сборки и разборки, системой смазки;

2) составление кинематической схемы реального зубчатого редуктора;

3) определение основных параметров зубчатых передач, габаритных и присоединительных размеров редуктора;

4) вычисление допускаемого крутящегося момента на выходном валу редуктора.

Краткие теоретические сведения

1. Кинематические схемы цилиндрических редукторов

Цилиндрические зубчатые редукторы – механизмы с зубчатыми передачами, выполняемые в виде отдельных агрегатов, служащие для передачи мощности от двигателя к рабочей машине с соответствующим понижением угловых скоростей и повышением крутящего момента от входного к выходному валу. В современных редукторах применяют, как правило, косозубые и шевронные передачи, обладающие большей несущей способностью и плавностью работы по сравнению с прямозубыми передачами.

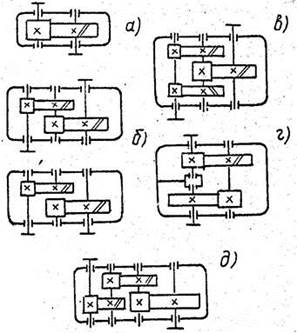

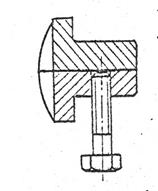

Редукторы выполняют одно-, двух- и трехступенчатыми по числу зубчатых передач, рис.1, горизонтальном и вертикальном исполнении.

Преимущественное распространение имеют двухступенчатые редукторы (65% от общего числа), выполняемые по развернутой, раздвоенной, рис.1,б,в; или сосной, рис.1,д, схеме с одним, двумя или тремя потоками мощности.

Рисунок 1 – Редукторы

Наиболее распространены редукторы с простой развернутой схемой рис.1,б. Они технологичны, имеют малую ширину, легко унифицируются с редукторами типов Ц, ЦЗ, КЦ, КЦ2, ЧЦ, но требуют жестких валов, так как несимметричное расположение колес приводит к концентрации нагрузки по длине зуба.

|

|

Для улучшения работы наиболее нагруженной тихоходной ступени применяют редукторы с раздвоенной быстроходной ступенью, рис.1в, деформация валов которой не вызывает существенной концентрации нагрузки по длине зубьев вследствие симметричного расположения колес относительно опор.

Редукторы, выполняемые по соосной схеме – с соосным расположением входного и выходного валов, отличаются меньшими габаритами по длине. Они более удобны с точки зрения компоновки привода. Расположение зубчатых колес на входном выходном валах этих редукторов симметрично. Однако конструктивное расположение опор соосных валов внутри корпуса предопределяет увеличение длины промежуточного вала – уменьшение его жесткости.

Выбор принципиальной схемы редуктора определяется эксплуатационными требованиями и условиями компоновки.

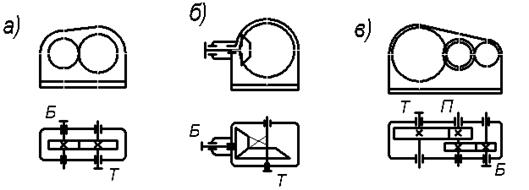

Для получения выигрыша в массе и габаритах передачи нерационально использовать большие передаточные числа U в одной ступени. Практикой выработаны следующие рекомендации для редукторов: одноступенчатых цилиндрических U=1.8….6.3, но не более 8 (рис. 2,а); одноступенчатых конических U= 1.5….4, но не более 6,3 (рис. 2,б); цилиндрических двухступенчатых U =6.3…..40, но не более 50 (рис. 2,в,г,д); коническо- цилиндрических U =8….28 (рис. 2,е); трехступенчатых цилиндрических и коническо–цилиндрических U=31.5….180. Коническо–цилиндрические редуктора применяют при необходимости обеспечения взаимной перпендикулярности входного и выходного валов.

Общее передаточное число двух- и многоступенчатых редукторов распределяют между ступенями. Масса и габариты редукторов в значительной степени зависят от того, как распределено общее передаточное число между ступенями. Лучшие показатели имеют редукторы, у которых размеры диаметров колес всех ступеней близки между собой. В этом случае также выполняется и условие смазывания погружением колес в общую масляную ванну.

|

|

Так как быстроходная ступень нагружена меньше, чем тихоходная, то для получения диаметров колес, размеры которых близки между собой, передаточное число первой (быстроходной) ступени рекомендуют брать больше, чем второй, при одновременном увеличении коэффициента ширины колес от быстроходной к тихоходной ступени.

Рисунок 2 - Кинематические схемы зубчатых редукторов

2. Конструкция редуктора

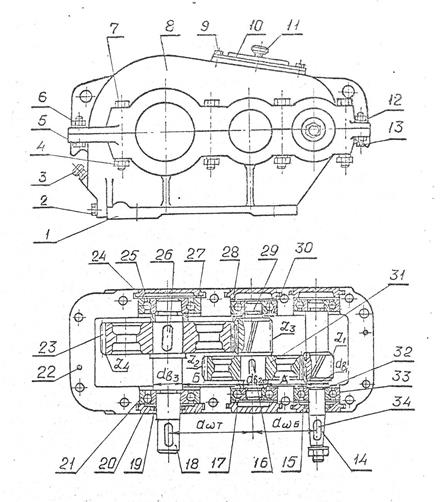

Цилиндрический редуктор, рис.3, состоит из корпуса – основания 1 и крышки 8, в которых размещены быстроходная и тихоходная косозубые передачи. Шестерня быстроходной передачи изготовлена заодно с входным валом 14. Колесо 31 установлено на промежуточном валу 29, заодно с которым изготовлена и шестерня тихоходной передачи. Колесо 23 тихоходной передачи установлено на выходном (тихоходном) валу 18 редуктора. Для передачи крутящего момента от электродвигателя на входном валу 14 установлена призматическая шпонка 34. С колеса 31 и 23 на вал 29 и 18 крутящий момент передается через шпонки 16 и 26. Для предотвращения смещения зубчатых колес 31 и 23 по оси на валах 29 и 18 с одной стороны предусмотрены бутики, с другой стороны – распорные втулки 17 и 25. Валы и втулки упираются во внутренние кольца подшипников качения.

|

|

В конструкции редуктора применены шариковые радиальные подшипники 21, 30, 33. Их использование, несмотря на то, что передачи в редукторе косозубые, объясняется простотой сборки (не требуется регулировки), способностью воспринимать осевые нагрузки в пределах 70% от неиспользованных радиальных допустимых нагрузок. Применение радиальных подшипников позволило также упростить конструкцию крышек 15, 20, 24, 28, выполнив их закладными.

Со стороны входного и выходного вала крышки 15 и 20 выполнены сквозными и имеют уплотнительные устройства 19, препятствующие попаданию механических частиц в подшипники и внутреннюю полость редуктора и вытеканию смазки через кольцевой стык между валом и стенкой отверстия.

Для обеспечения необходимого осевого зазора и регулировки зацепления между торцами закладных крышек и наружных колец подшипников установлены компенсаторные кольца 27.

Подшипники, находящиеся вблизи шестерен, защищены от чрезмерного залива маслом маслоотражательными шайбами 32.

Рисунок 3 – Цилиндрический редуктор

Крышка корпуса соединена с основанием болтами 5,7 с гайками 6,4. Стопорение гаек относительно корпуса осуществляется пружинными шайбами 12. Фиксирование крышки относительно основания корпуса обеспечивается двумя коническими штифтами 22. Для облегчения разборки редуктора в отверстия фланца основания корпуса ввинчены отжимные винты 13.

В крышке корпуса имеется люк для заливки масла и контроля правильности зацепления. Люк закрыт крышкой 10, прикрепленной к крышке корпуса винтами 9. В крышку ввернута пробковая отдушина 2, служащая регулятором давления. Для наблюдения за уровнем масла в корпусе редуктора установлен маслоуказатель 3. В нижней части корпуса имеется сливное отверстие, закрытое пробкой 2 с цилиндрической резьбой.

3. Конструкция корпусов редукторов

Корпус редуктора предназначен для обеспечения правильного взаимного расположения сопряженных деталей, восприятия нагрузок, действующих в редукторе, служит для защиты деталей загрязнения, организации системы смазки и отвода тепла.

Корпусные детали изготавливают литыми из чугуна, реже сварными остальными или литыми из легких сплавов.

Основными критериями работоспособности корпуса являются прочность и жесткость. Для увеличения жесткости корпуса в местах установки подшипников предусматривают приливы (бобышки) и ребра жесткости.

Корпус редуктора выполняют разъемным по плоскости расположения осей валов, что обеспечивает удобство сборки редуктора. Плоскость разъема для простоты обработки располагают, как правило, параллельно плоскости основания

4. Детали и узлы редукторов

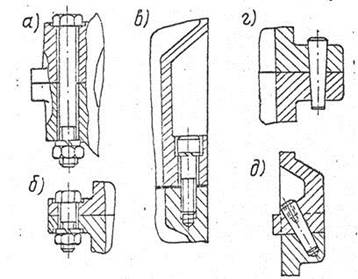

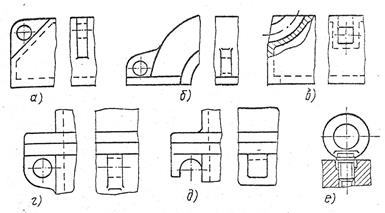

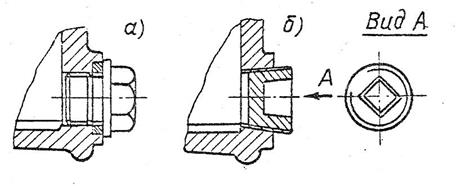

Соединение крышки корпуса с основанием обеспечивается болтами, поставленными с зазором рис.4,а,б, винтами рис.4,в или шпильками, фиксирование правильного взаимного расположения частей корпуса – коническими рис.4,г,д или цилиндрическими штифтами. Конические штифты, устанавливаемые в глухие отверстия, должны иметь внутреннюю резьбу рис.4,б или резьбовую цапфу для извлечения шрифта при разборке редуктора.

Болты, стягивающие бобышки для гнезд подшипников, располагают, возможно ближе к подшипникам.

Для устранения течи масла через стык крышки и корпуса плоскости разъема покрывают специальной пастой, спиртовым лаком или жидким стеклом с последующей затяжкой болтов. Применение уплотняющих прокладок не допускается, так как их деформация при затяжке болтов не позволяет обеспечить точность размеров отверстий под подшипники.

Рисунок 4 - Соединение крышки корпуса с основанием обеспечивается болтами

Отжимные винты, применяемые для облегчения отделения склеившихся корпусных деталей при разборке редуктора, завинчиваются в одну часть корпуса и упираются в другую, рис.5.

Рисунок 5 –Крепление отжимного винта

Для подъема и транспортировки корпусных деталей и собранного редуктора применяют проушины рис.6,а,б,г; пазы рис.6,в, крючья рис.6,д отлитые заодно с корпусом, или грузовые винты –рым-болты рис.6,е.

Рисунок 6 - Проушины

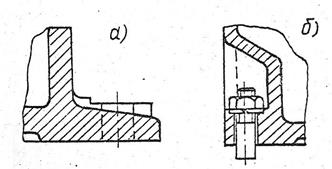

Крепление корпуса редуктора к плите или раме производится винтами или шпильками с гайками, размещенными на приливах рис.7,а, или в нишах рис.7,б, основания корпуса.

Рисунок 7 - Крепление корпуса редуктора к плите или раме

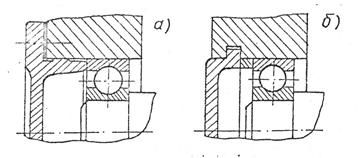

Подшипники, установленные на каждом валу, имеют одинаковые размеры, что позволяет путем переворачивания валов получить различные варианты сборки рис.8,а,б. Для более равномерного распределения нагрузки между подшипниками одного вала шестерню и колесо на входном и выходном валах целесообразно располагать дальше от опоры у консольного конца вала, так как на концах валов редуктора устанавливают муфты, шкивы или звездочки, создающую на ближайшие подшипники.

Шестерни изготавливают обычно заодно о валом, а колеса насаживают на валы со шпонками с натягом, на шлицевые валы, а также на гладкие валы с большим натягом. Сборника зубчатых колес с валами производится под прессом или с температурным деформированием.

Наружные кольца подшипников устанавливают в корпусе по посадке, обеспечивающей некоторый зазор, благодаря чему кольца могут, проворачиваться во время работы подшипника и в контакт с телами качения последовательно будут вступать все участки беговой дорожки. Наличие зазора облегчает также перемещение колец при регулировке посадки подшипника.

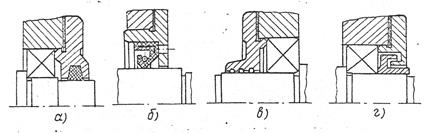

Крышки, закрывающие подшипники, выполняют привертными рис.8,а и закладными рис.8,б. Привертные крышки удобнее в эксплуатации, так как обеспечивают доступ к отдельным подшипникам для осмотра без разборки редуктора. Закладные крышки упрощают конструкцию, снижают массу редуктора, более эстетичны, однако их применение возможно только при наличии разъема.

Рисунок 8 - Варианты сборки

Уплотнительные устройства подшипниковых узлов выполняют в виде сальниковых войлочных колец рис.9,б, щелевых рис.9,в, лабиринтных рис.9,г, центральных или комбинированных уплотнений. Применение тех или иных типов уплотнений определяется скоростью деталей, температурой и давлением уплотняемой среды, допускаемой утечкой масла.

Рисунок 9 – Войлочные устройства

5. Система смазки

Для смазки передач в редукторах применяют циркуляционную или картерную системы смазки. В качестве смазки используют жидкие масла марки «Индустриальное И-20А», «Индустриальное И-30А».

Циркуляционная смазка применяется при окружных скоростях зубчатых колес свыше 12,5м/с. Масло, охлажденное и профильтрованное, непрерывно подводится к трущимся поверхностям.

Картерная смазка применяется при окружных скоростях зубчатых колес до 12,5 м/с. Масло заливают в корпус редуктора до такого уровня, чтобы колеса быстроходной передачи при υ<1 м/с и тиходной – при υ>1 м/с погружались в масляную ванну на величину hм≈…0,25 d2Т. При вращении колес масло увлекается зубьями, разбрызгивается и, попадя на внутренние поверхности корпуса, стекает в его нижнюю часть. Внутри корпуса образуется масляный туман, покрывающий поверхности деталей внутри корпуса, в том числе и подшипники качения.

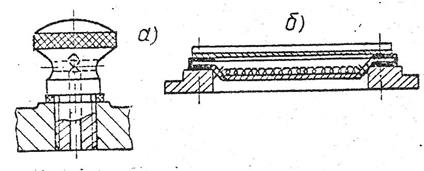

В процессе работы масло загрязняется продуктами износа, свойства масла со временем ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют, сливают его, корпус промывают и заливают свежее масло. Заливают масло через люк в крышке корпуса, а сливают через резьбовое отверстие в его нижней части. Сливное отверстие закрывают пробкой с цилиндрической, рис.11, а, или конической, рис.11,б. Для обеспечения надежности уплотнения под пробку с цилиндрической резьбой ставят уплотняющую прокладку. Пробка с конической резьбой дополнительного уплотнения не требует.

Рисунок 10

Рисунок 11

Уровень масла в корпусе редуктора определяют с помощью маслоуказателя. При длительной работе масло и воздух в редукторе нагреваются, при этом повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Для предупреждения выброса масла внутренняя полость редуктора сообщается с внешней средой с помощью отдушины, рис.11 устанавливаемой в крышке люка корпуса.