Диффузор непрерывного действия (рис. 2) представляет собой воронку, насаженную на верхнюю часть бака для щелока. В конус воронки снизу подается насосом масса со щелоком из выдувного резервуара с концентрацией 10—12%. Если диффузор используется для домывки массы после котла типа Камюр, имеющего зону горячей промывки, то полупромытая масса непосредственно переходит из котла в диффузор по передувной трубе. Внутри диффузора масса со щелоком при неизменной концентрации движется снизу вверх; скорость движения в верхней, цилиндрической, части диффузора составляет 80-100 мм/мин. В верхней части цилиндрического корпуса (1) подвешен пакет двусторонних концентрических промывных сит (2) с отверстиями диаметром около 2 мм. Число кольцевых сит в диффузорах различных размеров составляет от двух до пяти.

Внутренность сит сообщается с коллекторными трубами, отводящими отфильтрованный щелок от диффузора, причем имеющаяся внутри сит перегородка (см. рис. 2«б») позволяет получать два фильтрата. Радиальные коллекторные трубы служат держателями для всего пакета кольцевых сит; внутренность их разделена продольной перегородкой пополам для раздельного отбора двух фильтратов. Концы держателей выходят в наружные карманы и соединены со штангами гидравлических цилиндров, с помощью которых кольцевые сита медленно, с такой же скоростью, с какой движется масса, поднимаются вверх на высоту 100—150 мм. Дойдя до верхнего положения, сита с помощью того же гидравлического устройства быстро опускаются вниз, что обеспечивает самоочистку отверстий за счет трения об слой массы. Высота перфорированной части сит составляет 900 мм; масса проходит это расстояние примерно за 10 мин.

В промежутки между ситами с помощью четырех или шести коллекторов и коротких патрубков (4) подводится слабый промывной щелок или вода. Коллекторное устройство с центральным распределителем подвешено к вертикальному валу с опорным подшипником, который приводится в медленное вращение со скоростью 10 мин-1 с помощью небольшого электродвигателя с редуктором, установленного на верхней крышке диффузора. Вращающееся коллекторное устройство обеспечивает достаточно равномерное распределение промывной жидкости в объеме промываемой массы, что создает хорошие условия для вытеснения крепкого щелока.

Промытая масса по выходе из диффузора переливается в приемный круговой карман и либо сливается в бассейн, либо перекачивается насосом на следующую ступень промывки. Отобранный при промывке щелок поступает в поддиффузорный или отдельно стоящий бак и откачивается насосами по назначению.

По своей эффективности промывка в диффузоре непрерывного действия примерно эквивалентна промывке на однозонном барабанном фильтре. Чаще всего непрерывные диффузоры используются для домывки массы после зоны горячей промывки в котле непрерывного действия типа Камюр (рис. 1). В этом случае одной ступени промывки в диффузоре оказывается достаточно, чтобы снизить потери щелочи с промытой массой до 6—10 кг сульфата на 1 т целлюлозы.

Рис.1

Из размалывающих аппаратов, применяемых для горячего и холодного размола полуцеллюлозы существуют: цилиндрические мельницы, одно- и двухдисковые мельницы разнообразных типов, дефибраторы Асплунда, конические мельницы и гидрофайнеры и некоторые специальные конструкции— вер!ифайнеры, хемифайнеры и др.

Рассмотрим устройство однодисковой мельницы типа «Сутерленда», обычно применяемой для горячего размола (рис. 3)

Мельница состоит из двух дисков из нержавеющей стали: одного неподвижного, другого вращающегося с частотой 450—600 мин-1. Масса концентрацией от 3,5 до 8% и под давлением около 0,4 МПа подается по входному патрубку и через отверстие в центре неподвижного диска попадает в зазор между дисками, ширина которого составляет около 0,025 мм. Присадка неподвижного диска регулируется гидравлическим приспособлением. Размалывающую поверхность обоих дисков образуют радиальные или слегка наклонные канавки и выступы, играющие роль ножей. По направлению от центра к периферии канавки расширяются, но глубина их делается меньше; на выходе массы из канавок посредине их установлены дополнительные короткие ножи-выступы, наличие которых способствует задержанию массы в рабочем пространстве и повышению давления. Той же цели служит контрольное кольцо с узкими отверстиями, окружающее каждый из дисков. Мельницы типа «Сутерленда» строятся четырех величин с дисками диаметром 508, 815, 1060 и 1220 мм и потребной.мощностью соответственно 100, 150, 300 и 450 кВт. Расход энергии на горячий размол составляет около 50 кВт-ч/т полуцеллюлозы.

Рис.2

Сортировка типа «Ковен КХ» также состоит из трех зон сортирования, образованных двумя перегородками. Ротор имеет 20 лопастей, причем 10 из них проходят через все рабочее пространство, а остальные — только через вторую и третью зоны. Частота вращения ротора составляет 400 мин-1. Разбавляющая оборотная вода подается через полый вал раздельно во вторую и третью зоны. Напор воды 15—20 кПа, напор поступающей массы 12—24 кПа.

Рисунок 3 – сортировка типа «Ковен КХ»

1 — ввод массы; 2 — распределитель массы; 3 — выход отсортированной массы; 4 — ситовой барабан; 5 — ротор; 6 – вывод отходов; 7 — ввод разбавительной воды

Основными факторами, влияющими на работу всех центробежных сортировок, можно считать: размер отверстий сита, концентрацию поступающей массы, частоту вращения ротора, количество разбавляющей воды. Чем меньше диаметр отверстий сита, тем выше эффективность очистки массы от сора и костры, но тем меньше производительность сортировки и больше удельный расход энергии. Кроме того, при этом увеличивается количество тонкого волокна, уходящего с отходами, и за этот счет возрастает общее количество отходов. Слишком малый размер отверстий сит может явиться причиной забивания сортировки.

Концентрация массы определяет производительность сортировки и в значительной степени влияет на эффективность очистки. С повышением концентрации при данном размере отверстий сит производительность растет, удельный расход энергии снижается и эффективность очистки улучшается за счет увеличения количества отходов.

Концентрацию массы целесообразно повышать лишь до определенного оптимального предела, после превышения которого производительность начинает снижаться, а эффективность очистки ухудшается.

Частота вращения ротора также должна быть оптимальной для данной сортировки. С повышением частоты вращения увеличивается центробежная сила, производительность растет, но уменьшается количество отходов за счет их механического измельчения и возрастает удельный расход энергии. Одновременно ухудшается эффективность очистки массы и увеличивается сорность отсортированной массы.

Количество разбавляющей воды определяет концентрацию массы во второй зоне сортирования. При недостатке воды возрастает количество отходов и теряемого с ними тонкого волокна, и появляется опасность забивания сит. При избытке воды увеличивается сорность отсортированной массы, так как тонкий сор легче проникает сквозь отверстия во второй зоне сит вследствие разрушения фильтрующего слоя.

Низковакуумный фильтр

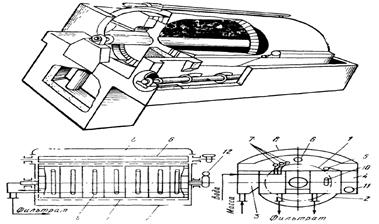

Барабан фильтра типа К а м ю р (рис. 4) состоит из двух обечаек — наружной, перфорированной, и внутренней, глухой. Внутренняя обечайка имеет слегка коническую форму с уклоном в сторону распределительной головки и снабжена изнутри кольцами жесткости. Пространство между обечайками разделено продольными перегородками во всю длину барабана на большое число камер; отсасываемая из массы вода по этим каналам стекает к торцу барабана и попадает в распределительную головку, разделенную перегородками на зоны. Обезвоживание массы на поверхности барабана происходит при постоянном вакууме, отвечающем разности уровней воды в сборнике и отсасывающей трубе. На конце отсасывающей трубы имеется дроссельная заслонка, позволяющая регулировать высоту столба воды в трубе и таким образом изменять величину вакуума.

Частота вращения барабана с помощью вариатора скорости может изменяться в пределах от 0,9 до 3,4 мин-1. У крупных фильтров этого типа длина барабана достигает 9 м, и в этом случае распределительные головки устраиваются по обеим его сторонам, а нижняя обечайка выполняется из двух полых конусов, обращенных друг к другу узкими концами.

Рисунок 4 – Схема устройства низковакуумного фильтра

1 — барабан; 2 — ванна; 3 — отделение для напуска массы; 4 — сборник сгущенной массы; 5 —шабер для съема слоя; 6 — отжимной вал; 7 — прыски; 8 — вентиляционный колпак; 9 — сифонные трубки; 10 — спрыск для промывки сетки; 11 — винтовой разрыватель; 12 — привод.