Сверление

Сверлением называется выполнение в изделии или материале круглого отверстия с использованием специального режущего инструмента – сверла, которое в процессе сверления одновременно имеет вращательное и поступательное движение вдоль оси просверливаемого отверстия. Сверление применяется в первую очередь при выполнении отверстий в деталях, соединяемых при сборке.

При работе на сверлильном станке сверло выполняет вращательное и поступательное движение; при этом обрабатываемая деталь неподвижна. Обработка деталей на токарном станке, автомате или револьверном станке выполняется при вращении детали, а инструмент совершает только поступательное движение.

В зависимости от требуемой степени точности используют следующие виды обработки: сверление, рассверливание, зенкерование, развертывание, расточку, зенкование, зацентровывание.

На сверлильных станках можно выполнять следующие операции: сверление, рассверливание на больший диаметр ранее просверленного отверстия, зенкерование, развертывание, торцевание, цекование, зенкование, нарезание резьб.

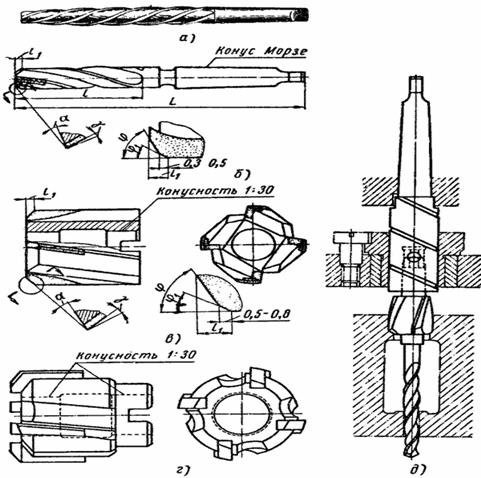

Сверла:

а – спиральные; б – перовы

При работе на сверлильном станке следует соблюдать следующие правила техники безопасности:

· правильно устанавливать, надежно закреплять заготовки на столе станка и не удерживать их руками в процессе обработки;

· не оставлять ключа в сверлильном патроне после смены режущего инструмента;

· пуск станка производить только тогда, когда есть твердая уверенность в безопасности работы;

· следить за работой насоса и количеством охлаждающей жидкости, поступающей к месту обработки;

· не браться за вращающийся режущий инструмент и шпиндель; не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями;

· не нажимать сильно на рычаг подачи при сверлении заготовок на проход, особенно при сверлении сверлами малого диаметра;

· подкладывать деревянную подкладку на стол станка, под шпиндель при смене патрона или сверла;

· пользоваться специальным ключом, клином для удаления сверлильного патрона, сверла или переходной втулки из шпинделя;

· постоянно следить за исправностью режущего инструмента и устройств крепления заготовок и инструмента;

· не передавать и не принимать каких-либо предметов через работающий станок; не работать на станке в рукавицах; не опираться на станок во время его работы.

Обязательно останавливать станок в случае:

· а) ухода от станка даже на короткое время;

· б) прекращения работы;

· в) обнаружении неисправностей в станке, принадлежностях, приспособлениях и режущем инструменте;

· г) при смазывании станка;

· д) установки или смены режущего инструмента и приспособлений, принадлежностей и т. д.;

· е) уборки станка, рабочего места и стружки с инструмента, патрона и заготовки.

При работе на сверлильном станке следует соблюдать следующие правила техники безопасности:

· правильно устанавливать, надежно закреплять заготовки на столе станка и не удерживать их руками в процессе обработки;

· не оставлять ключа в сверлильном патроне после смены режущего инструмента;

· пуск станка производить только тогда, когда есть твердая уверенность в безопасности работы;

· следить за работой насоса и количеством охлаждающей жидкости, поступающей к месту обработки;

· не браться за вращающийся режущий инструмент и шпиндель; не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями;

· не нажимать сильно на рычаг подачи при сверлении заготовок на проход, особенно при сверлении сверлами малого диаметра;

· подкладывать деревянную подкладку на стол станка, под шпиндель при смене патрона или сверла;

· пользоваться специальным ключом, клином для удаления сверлильного патрона, сверла или переходной втулки из шпинделя;

· постоянно следить за исправностью режущего инструмента и устройств крепления заготовок и инструмента;

· не передавать и не принимать каких-либо предметов через работающий станок; не работать на станке в рукавицах; не опираться на станок во время его работы.

Обязательно останавливать станок в случае:

· а) ухода от станка даже на короткое время;

· б) прекращения работы;

· в) обнаружении неисправностей в станке, принадлежностях, приспособлениях и режущем инструменте;

· г) при смазывании станка;

· д) установки или смены режущего инструмента и приспособлений, принадлежностей и т. д.;

· е) уборки станка, рабочего места и стружки с инструмента, патрона и заготовки.

Зенкерование

Зенкерование — вид механической обработки резанием, в котором с помощью специальных инструментов производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Зенкерование обеспечивает получение отверстий 4— 5-го класса точности. Отверстия 2—3-го класса точности требуют, кроме обработки зенкером, последующей обработки развертками.

Зенкеры изготовляют следующих типов: цельные с коническим хвостовиком, хвостовые с напаянными пластинками из твердого сплава, насадные с напаянными пластинками из твердого сплава, насадные со вставными ножами.

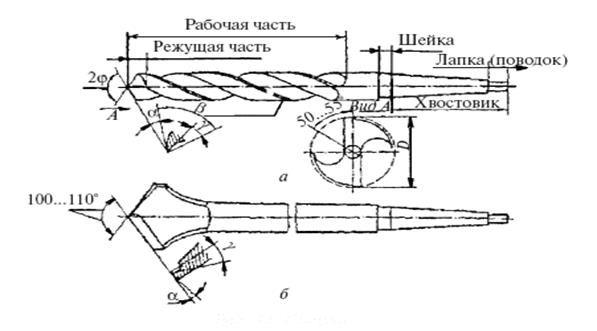

Цельные зенкеры с коническим хвостовиком (рис. 82, а) изготовляют короткими от 140 до 250 мм и длинными от 160 до 290 мм. Эти зенкеры предназначены для развертывания отверстий диаметром от 10 до 32 мм. Они имеют не менее трех зубьев. Геометрия зуба характеризуется углами α =8°, φ=60° и γ =20°

Цилиндрические зенкеры применяют для более точной обработки отверстий в заготовках, полученных отливкой, штамповкой, а также после сверления.

Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянной пластинкой из твердого сплава, в — насадной с напаянной пластинкой из твердого сплава, г — насадной со вставными ножами, д — комбинированный для зенкерования и сверления.

При зенковании и зенкеровании необходимо соблюдать те же правила техники безопасности, что и при сверлении.

Развертывание

Отверстия, полученные сверлением, не отличаются высокой чистотой обработанной поверхности, точностью, поэтому их подвергают дополнительной обработке путем развертывания.

Развертывание можно производить как на сверлильных и токарных станках, так и вручную специальными инструментами, называемыми развертками.

Развертка в отличие от сверла и зенкера снимает очень не большой слой металла (припуск под развертку), в пределах десятых долей миллиметра

Развертки изготовляют из стали марок У10А, У12А, 9ХС, Р9 и Р18.

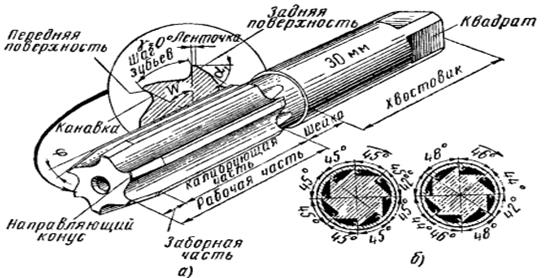

Цилиндрическая ручная развертка состоит из трех частей: рабочей, шейки и хвостовика (а). В свою очередь рабочая часть развертки состоит из режущей и калибрующей частей. Режущая или заборная часть развертки делается в виде конуса и выполняет основную работу — снимает стружку в отверстии. Калибрующая часть является продолжением заборной части и имеет цилиндрическую форму, она почти не производит резания, а направляет развертку в отверстии. Канавки между зубьями образуют режущие кромки, в них размещается стружка.

В целях предупреждения возникновения продольных рисок (граней) в обрабатываемом отверстии и достижения заданной чистоты поверхности и точности обработки зубья разверток разполагаются по окружности с неравномерным шагом. Если бы шаг развертки был равномерным, то при каждом повороте воротком зубья останавливались бы в одних и тех же местах, что неизбежно привело бы к получению волнистой поверхности. Поэтому при ручном развертывании применяются развертки с неравномерным шагом зубьев, а машинные развертки изготовляются с равномерным шагом зубьев (б). Число зубьев делается четным от 6 до 14.