ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №4

ИЗУЧЕНИЕФАКТОРОВ, ВЛИЯЮЩИХ НА ТОНИНУ ПОМОЛА В МЕЛЬНИЦЕ

Студент группы ПЭ 10-01 Я.В. Ковалева

Преподаватель Н. И. Коннова

Красноярск 2012

Цель работы: ознакомиться с принципом действия лабораторной мельницы, изучить влияние некоторых параметров ее работы на результаты измельчения.

Краткие теоретические сведения

Измельчение является заключительной операцией в цикле подготовки руды перед обогащением, связанной с уменьшением крупности ее кусков. В результате измельчения должен быть получен продукт, пригодный по крупности для обогащения данным методом и содержащий полезный минерал в виде частиц, максимально освобожденных от минералов пустой породы. Крупность частиц измельченного продукта, как правило, не превышает 1мм. Измельчение материала производится в водной или воздушной среде. Мельница представляет собой полый барабан, вращающийся вокруг горизонтальной оси на пустотелых цапфах торцевых крышек. Измельчение осуществляется дробящей средой, загружаемой внутрь мельницы. При вращении барабана дробящая среда трением и центробежной силой увлекается внутренней поверхностью барабана, поднимается на некоторую высоту и, падая и перекатываясь, измельчает руду ударом, раскалыванием и истиранием.

В зависимости от вида дробящей среды различают мельницы шаровые, стержневые, галечные и самоизмельчения. У шаровых мельниц дробящая среда представлена стальными или чугунными шарами, у стержневых - стальными стержнями, у галечных - окатанной кремневой галькой; у мельниц самоизмельчения - крупными кусками измельчаемой руды.

Производительность мельниц определяется числом тонн руды, пропущенной через мельницу в единицу времени. Производительность мельниц можно рассчитать по числу тонн материала расчетной крупности, полученного в единицу времени. Последний способ наиболее точен и прост. Обычно рассчитывают по классу -0.074 мм. Производительность мельниц зависит от следующих факторов:

¾ крупности исходной руды, крупности измельченного продукта, измельчаемости руды,

¾ конструкции мельницы, ее размера, формы футеровки,

¾ эксплуатационных условий работы мельниц (открытый или замкнутый цикл), эффективности работы классифицирующего аппарата, степени заполнения мельницы дробящей средой, разжижения пульпы в мельнице, числа оборотов мельницы, характеристики крупности материала, формы, плотности и твердости дробящих тел

На действующих обогатительных фабриках удельная производительность мельниц составляет от 0.9 да 1,5 т/ч, вновь образованного класса -0074 мм на 1м 3 внутреннего объема барабана.

Оборудование: лабораторные стержневые мельницы, руда крупностью -5+0 мм – 1 навеска, -3+0 – 1 навеска, -1,5+0 – одна навеска, стандартные сетки на -0, 074мм, весы, мерный цилиндр.

|

Порядок выполнения работы.

Рисунок 1 – Стержневая мельница

1 – загрузочная цапфа; 2 – разгрузочная цапфа; 3 – подшипники; 4 – барабан; 5 – футеровка.

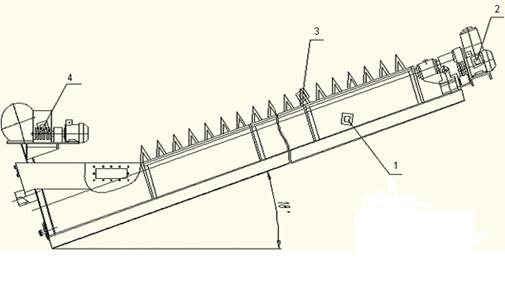

Рисунок 2 – Спиральный классификатор

1 – корпус; 2 – привод вала; 3 – вал; 4 – привод подъема вала.

1. Методом мокрого ситового анализа определяют содержание класса -0, 074 мм в руде крупностью -5+0; -3+0 и -1,5+0 мм. С этой целью материал небольшими порциями загружают на сито и одновременно подают воду тонкой струей. Материал промывают до тех пор, пока вода, стекающая на сита, не станет совершенно прозрачной. Промытый материал крупностью +0, 074 мм разгружают в приемник, высушивают, проводят контрольный высев на сухой сетке 0, 074 мм и взвешивают. Выход нижнего класса определяют по разнице весов исходной навески и «плюсового продукта».

2. Промывают мельницы и стержни, проверяют соответствие крышек и мельниц.

3. Вычисляют объем мельниц. Загружают в мельницу стержни, воду, руду, производят измельчение в соответствии с табл. 1. при соотношении Т:С=1:6.

4. Методом мокрого ситового анализа находят содержание класса -0, 074 мм в полученных продуктах. Результаты опыта можно оформить в виде таблицы:

Таблица 1 - Условия проведения опытов

| Номер опыта | |||

| Крупность, мм | -5+0 | -3+0 | -1,5+0 |

| Время, мин | |||

| Отношение Т:Ж | 1:05 | 1:05 | 1:05 |

| +0,074,гр | |||

| -0,074,гр | |||

| bк, д. е. | 0,37 | 0,18 | 0,085 |

| q-0.074 | 0,2 | 0,07 | 0,007 |