Технология работ при бурении с отбором керна

В различных районах нашей страны бурение разведочных скважин на нефть и газ ведут в существенно различных геологических условиях и разными способами бурения. Керн отбирают ротором или забойными двигателями, для чего промышленность выпускает несколько типов керноотборных снарядов и турбодолот, бурильных головок и коронок. Кроме того, в ряде районов страны изготовляют и применяют керноотборный инструмент своей (местной) конструкции.

С целью облегчения работы с керноотборными снарядами и турбодолотами используют специальные вспомогательные приспособления и устройства. Вспомогательный инструмент поступает с заводов вместе с керноотборным инструментом; иногда его изготавливают на буровых предприятиях.

Для контроля процесса отбора керна, помимо информации о параметрах режима бурения, целесообразно знать, как идет выбуривание и поступление керна в керноприемник. Такие устройства и приборы из практики бурения с отбором керна известны, но серийно они почти не выпускаются.

Рассмотрим кратко основные факторы, влияющие на выход керна и

наиболее распространенные в отечественной и зарубежной керноотборные инструменты, вспомогательные приспособления и устройства для контроля отбора керна.

Анализ факторов вызывающих разрушение кернового материала.

Различие горных пород, в которых отбирается керн, по литологическому составу, текстурным и структурным особенностям, а также физико-механическим свойствам может оказывать влияние на вынос керна.

Вне зависимости от применяемых технических средств вынос керна особенно низок из песков, слабосцементированных пород, неустойчивых и сыпучих песчаников, конгломератов и пород, склонных к размыву.

На вынос керна существенно влияет состав цементирующего вещества, а также силы взаимодействия между зернами и цементирующим веществом. Если силы взаимодействия малы, то керн в большей степени подвергается разрушению в процессе его образования и извлечения на поверхность.

Большое влияние на вынос керна оказывают слоистость породы и перемежаемость ее по литологическому составу и твердости.

На вынос керна отрицательно влияют большие углы падения пластов. Это объясняется тем, что при вскрытии такого участка разреза скважины долотом порода становится подвижной и при дальнейшем углублении колонкового долота разрушается и не попадает в керноприемную трубу.

Наряду с геологическими факторами, влияющими на условия кернообразования, сохранность керна в процессе бурения и извлечение его из скважины, значительную роль играют технологические особенности бурения с отбором керна.

Возрастающая механическая скорость проходки в подавляющем большинстве случаев способствует повышению процента выноса керна. Размыв керна промывочной жидкостью, растворение и переход его в раствор (соль, рыхлый известняк), а также вибрация породоразрушающего инструмента, как правило, являются результатом длительного их воздействия. Отсюда следует, что чем выше механическая скорость бурения, тем слабее действие перечисленных факторов.

|

| Рисунок 3.1 График зависимости процента выноса керна от механической скорости бурения. |

Как видно из графика, увеличение механической скорости Vмех влечет за собой повышение процента выноса керна п. Однако прямолинейной зависимости здесь нет.

Влияние количества промывочной жидкости на породы различной степени сцементированности и прочности неодинаково. При разбуривании непрочных, подверженных размыву пород увеличение расхода промывочной жидкости, особенно при бурении турбодолотами, приводит к частичному или полному разрушению столбика керна, преимущественно при увеличенном (высоком) керноприеме. При отборе керна из прочных, устойчивых пород количество промывочной жидкости не влияет на вынос керна.

Вынос керна может снижаться как при уменьшении механической скорости проходки, так и при зашламовании забоя. Последнее происходит, когда прокачиваемой жидкости недостаточно для полной очистки забоя.

Вынос керна в значительной степени зависит от вида агента, подаваемого в скважину для очистки забоя, и его свойств, в первую очередь, от водоотдачи и вязкости.

Для бурения с нулевой водоотдачей, что наиболее желательно при отборе керна, положительно зарекомендовали себя растворы на нефтяной основе и известково-битумные растворы на соляровом масле.

Само кернообразование, обуривание столбика породы, не является самоцелью. Керн необходимо сохранить и извлечь на поверхность. Это полностью зависит от технологии ведения буровых работ. Помимо вышеуказанных факторов на состояние выноса керна большое влияние оказывает отрыв инструмента от забоя вследствие неравномерной его подачи или зависания.

Отрицательное влияние на целостность и полноту выноса керна оказывает вибрация инструмента. При отборе керна в слабосцементированных породах (песчаники, рыхлые пески, конгломераты) и породах с небольшой прочностью на изгиб влияние этого явления особенно значительно.

Существенное влияние на вынос керна оказывает правильный выбор длины проходки за один рейс колонкового инструмента. Оптимальная длина рейса устанавливается с учетом свойств проходимых горных пород, применяемого инструмента и режима бурения. Увеличение длины рейса сверх оптимальной для конкретных условий приводит к уменьшению выноса керна, причем процент выноса тем меньше, чем меньше диаметр керна. При больших диаметрах керна имеется реальная возможность повысить проходку за рейс и тем самым сократить число рейсов.

Перечисленные технологические факторы имеют большое значение и от правильного их использования может зависеть эффективность бурения с отбором керна.

На керн также оказывают влияние знакопеременные нагрузки, возникающие при перекатывании шарошек долота по забою. Чем меньше шаг и высота зубьев, тем меньше воздействие на керн продольных напряжений.

Одним из условий повышения выноса керна является неподвижность колонковой трубы. Абсолютной неподвижности колонковой трубы добиться трудно, однако сократить отрицательное влияние ее вращения на вынос керна возможно. Необходимо отметить, что разрушающе действуют на керн не стенки колонковой трубы, а элементы кернорвателей, они же в большинстве случаев и соединены с колонковой трубой.

При правильном регулировании технологического процесса бурения и изучении этих факторов можно уменьшить или нейтрализовать их отрицательное воздействие на вынос керна.

Особое значение для повышения выноса керна имеют конструкция колонкового инструмента и правильный выбор технических средств и технологии бурения.

1. Классификация горных пород по категориям трудности отбора кернового материала.

К настоящему времени разработано большое число классификаций горных пород по трудности отбора керна.

В качестве основополагающих факторов в существующих классификациях приняты следующие:

1) механическое и химическое разрушение керна промывочной жидкостью;

2) вибрации снаряда;

3) физико-механические свойства горных пород;

4) условия залегания пород;

5) геолого-петрографическая характеристика, химический состав минералов;

6) коэффициент разрушаемости;

7) параметры режима бурения;

8) характер и степень связи между частицами.

Наиболее распространенные классификации горных пород по трудности отбора керна. Классификация С. А. Волкова:

— воздействие на керн механического разрушения, промывочной жидкости, воздуха, вибрации бурового снаряда;

—воздействие на керн химического разрушения (при бурении растворимых пород).

На основании этого все горные породы разделены на четыре группы.

Наиболее широко применяется классификация С. С. Сулакшина, разработанная на основе устойчивости и сопротивляемости керна в процессе колонкового бурения в зависимости от физико-механических свойств и от степени связи между отдельными частицами (зернами) пород. При этом автор приводит три типа связи:

— жесткая между зернами, преимущественно кристаллизационная;

— сложная, преимущественно водно-коллоидная;

— за счет льда (мерзлые породы).

По этим признакам горные породы объединены в четыре группы. Первая группа пород представлена рыхлыми несвязными породами типа галечника, гравия, щебня. Для второй группы наиболее характерны глинистые породы. В третью группу входят сыпучие и слабосвязанные породы, плывуны.

К четвертой группе относятся все кристаллические породы изверженного и метаморфического комплексов, а также часть осадочных пород типа песчаников, мергелей, гипса, ангидрита, доломитов и др.

В основу новой классификации горных пород по трудности отбора керна положена эталонная схема, основанная на выходе керна в различных горно-геологических условиях и базирующаяся на структурно-текстурных характеристиках и физико-механических свойствах горных пород с учетом степени их связности и трещиноватости.

В эталонной схеме по выходу керна все породы по структурно-текстурным особенностям разделены на пять групп.

1. Несвязные рыхлые размываемые породы, не имеющие связи между обломками (галечники, пески и др.); для получения керна из таких пород при заданных стандартных технических условиях бурения необходимо применение специальных технических средств.

2. Связные неоднородные по твердости и строению грубообломочные породы с размером обломков или вкрапленников 2—10 мм и мощностью прослоев до 0,2—0,3 м.

3. Связные однородные по строению породы перемежающиеся по твердости и размером обломков или вкрапленников 2—10 мм.

4. Связные неоднородные по строению породы с различной твердостью прослоев и размером обломков до 10 мм.

5. Связные однородные по твердости и строению и неоднородные по твердости мелко-тонкозернистые породы с размером обломков менее 2 мм.

При разделении горных пород на группы по структурно-текстурным особенностям все текстуры объединены в два класса: однородные текстуры и неоднородные. Первые характеризуются относительно равномерным распределением минералов в породе, вторые- неравномерным, с обособлением минеральных агрегатов в виде прослоев, пятен, линз и т. п.

За основу количественной оценки трещиноватости горных пород с достаточно высокой степенью достоверности может быть принята удельная кусковатость керна - количество кусков керна на один метр его длины. Для использования количественной оценки трещиноватости в эталонной схеме классификации пород по трудности отбора керна пять классов горных пород по трещиноватости объединены в три группы с учетом дополнительного фактора. Характеристики степени нарушенности керна, выраженной отношением длины каждого куска керна к диаметру керна.

Эталонная схема разработана в качестве основы новой классификации горных пород по трудности отбора керна и базируется на структурно-текстурных особенностях и на физико-механических свойствах горных пород с учетом степени их трещиноватости.

Стабильность геологических факторов в отличие от переменных параметров, задаваемых условиями бурения, позволяет выделить их в качестве основы эталонной схемы классификации горных пород по трудности отбора керна. Это дает возможность достаточно объективно определить геологические условия бурения в каждом конкретном случае.

Выделенные пять групп пород по структурно-текстурным признакам для удобства пользования обозначены буквами, а трещиноватость и физико-механические свойства- цифрами. Это позволяет выделить в схеме для каждой довольно конкретной геологической обстановки при бурении скважины строго определенные поля, которые обозначаются цифрой и буквой (от 1-А до 9-Д),. Для каждого такого поля даны средневзвешенные значения выхода керна полученные путем математической обработки статистических, экспериментальных и анкетных данных бурения в конкретных условиях горных пород и пределах одного поля эталонной схемы не превышает ±5 %.

3.2 Отечественные конструкции керноотборных снарядов

Отечественной промышленностью изготавливаются следующие серии керноотборных устройств различной конструкции и назначения:

серия «Недра» – для отбора керна в неосложненных условиях бурения скважин роторным способом;

серия «Кембрий» – для отбора керна из отложений рыхлых, слабо-сцементированных и трещиноватых горных пород роторным способом;

серия «Силур» – для отбора керна в отложениях горных пород, осложненных осыпями и обвалами роторным способом;

серия «Тенгиз» – для отбора керна в отложениях горных пород, осложненных нефтегазопроявлениями и поглощениями бурового раствора и с высокими коллекторскими свойствами роторным способом;

серия «Риф» – для отбора керна из отложений рыхлых, сыпучих, сильно трещиноватых, в том числе рифогенных горных пород с высокими коллекторскими свойствами роторным способом;

серия МАГ — для отбора керна в интервалах залегания твердых кон-солидированных и абразивных горных пород, в том числе из пород кристаллического фундамента турбинным способом.

Общий вид керноотборных устройств большинства серий однотипен (рис. 3.2). Корпус 3 и керноприемник 4 изготовлены из легированных стальных труб. Керноприемник вверху подвешен на регулировочной головке 1 и оснащен узлом подшипников 2, предотвращающим его вращение, а внизу оснащен кернорвателями различной конструкции (цанговые и лепестковые в различном сочетании).

|

| Рис. 3.2 Общий вид керноотборного устройства серии К 1 — регулировочная головка; 2 — узел подшипника; 3 — корпус; 4 — керноприемная труба с кернорвателем |

Керноотборный снаряд "Недра" предназначен для отбора керна увеличенного диаметра при бурении роторным способом. Во ВНИИБТ разработана серия таких снарядов следующих размеров: 203/100, 164/80, 138/67, 122/52 (числитель — наружный диаметр снаряда, знаменатель - диаметр керна). Серийно выпускаются снаряды "Недра" с шифром КД11-190/80 для отбора керна диаметром 80 мм в скважинах диаметром 190 и 214 мм. Колонковый снаряд «Недра» (рис. 3.3)

|

| Рис. 3.3. Колонковый снаряд «Недра» |

Этот снаряд состоит из двух-трех или более секций длиной по 5 м. В его состав входит корпус 1 (рис. 3.3, верхний 2 и нижний 3 переводники и грунтоноска 4, собранная, как и корпус, из нескольких секций, соединенных муфтой-центратором 5. В муфте-центраторе смонтирован кернодержатель 6, а в нижней части грунтоноски—комплект кернорвателей 7. Верхняя часть грунтоноски включает узел подвески с винтом 8, гайкой 9 и фиксатором 10 и обратный клапан, состоящий из сменного гнезда-седла 11 и шара 12.

Снаряд «Недра» благодаря теоретически неограниченному количеству секций позволяет отобрать керн большой длины, зависящий от стойкости бурильных головок. В комплект этого снаряда включают обычно бурильные головки серий 6ВК, 20НК, 21ВК, 25НК, 17ВК и др.

Также специалистами ОАО НПО «Буровая техника» созданы новые керноотборные устройства типов УК-105/67, УК-121/76, УК-146/89, УКУ-172/101 и УК-182/133 (ТУ 3664-007-00148056-01), которые, по желанию потребителей, могут быть поставлены как в односекционном, так и в двух-, трехсекционном исполнении. Они отличаются в лучшую сторону от зарубежных конструкций и отечественных серийных устройств типов «Недра» и «Кембрий» универсальностью, так как могут применяться как в роторном бурении, так и в компоновке с гидравлическими забойными двигателями. Кроме этого, коэффициент керноотбора в новых устройствах для скважин диаметром 120,6 и 139,7 мм на 15 — 25 % выше, чем у отечественных серийных и зарубежных керноотборных устройств. В остальных типах коэффициент керноотбора находится на уровне лучших зарубежных конструкций. Стоимость отечественных керноотборных устройств сопоставимой комплектности в несколько раз ниже аналогичных зарубежных образцов.

Устройство керноотборного снаряда КД11-190/80 показано на рис. 3.4. Снаряд выпускается двухсекционным, но можно отбирать керн одной, двумя, тремя секциями и более. Наружный диаметр корпуса снаряда 164 мм с толщиной стенки 23 мм. Наружный диаметр керновой трубы 102 мм, внутренний - 89 мм. Длина керноотборного снаряда 16 200 мм, керновой трубы - 14500 мм.

Корпуса секций соединены между собой переводником. На верхней секции имеется переводник на бурильные трубы, на нижней секции — переводник на бурильную головку. Эти переводники могут быть заменены центраторами диаметром 186 или 210 мм, что позволяет центрировать снаряд в скважине.

|

| Рис. 3.4. Керноотборный снаряд "Недра" КД11-190/80. 1,6 – корпус; 2 – колонковая труба; 3 – шар; 4– седло клапана; 5 – труба; 7 – муфта; 8 – переводник нижний; 9 – переводник кернорвателя; 10 – кернорватель; |

Бурильные головки

Бурильные головки подразделяются на три класса: шарошечные, алмазные и с вооружением в виде запрессованных износостойких резцов круглого или прямоугольного сечения.

Шарошечные бурильные головки

Шарошечные бурильные головки изготавливаются с фрезерованным и твердосплавным вооружением типов СЗ, СТ, ТЗ, ТКЗ. Они предназначены для отбора керна в основном роторным способом бурения (или с приводом от низкооборотных забойных двигателей) в породах от средней твердости до твердых и крепких, в том числе абразивных (рис. 3.5 - 3.8).

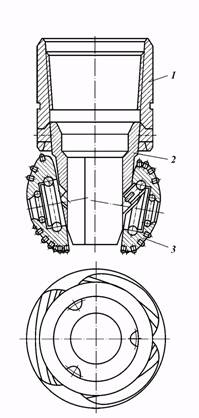

|

| Рис. 3.5. Схема устройства бурильной головки режущего действия типа МСЗ 1 - корпус; 2 - шарошка; 3 - ось съемная |

|

| Рис. 3.6. Схема устройства бурильной головки режуще-дробящего действия типа СЗ 1 - муфта с присоединительной резьбой; 2 - корпус; 3 - шарошка |

|

| Рис. 3.7. Схема устройства бурильной головки дробящего действия типа ТКЗ 1 - накладка на внутреннюю шарошку; 2 - внутренняя секция с цапфой; 3 - шарошка; 4 - наружная секция; 5 - муфта с присоединительной резьбой |

Бурильные головки состоят из внутренней и наружных секций с цапфами под шарошки и накладок на каждую внутреннюю шарошку. Сваркой между собой указанных деталей совместно с резьбовой обеспечивается требуемая прочность бурильных головок и бесконсольное крепление шарошек. Опоры шарошек представляют собой подшипники скольжения с наплавкой твердым сплавом для защиты от быстрого износа.

Бурильные головки типа М

Бурильные головки режущего (безопорные) типам (рис. 3.8) предназначены для отбора керна в мягких малоабразивных породах. Они состоят из остова корпуса 1 и муфты 4 с присоединительной резьбой, сваренных между собой. Остов корпуса имеет три ступенчатых лопасти 3, направленных тангенциально к керноприемной полости. Лопасти вооружены твердосплавными зубками 2, закрепленными с помощью пайки. Для подвода промывочной жидкости к забою в бурильных головках предусмотрены промывочные отверстия, расположенные в проемах между лопастями.

|

| Рис. 3.8. Схема устройства бурильной головки режущего действия типа М 1 - остов корпуса; 2 - твердосплавный зубок; 3 - лопасть ступенчатая; 4 - муфта с присоединительной резьбой |

Разрушение породы резанием обеспечивает плавную работу бурильной колонны в процессе бурения и создает требуемые условия формирования и высокого выноса керна.

Для отбора керна данным проектом предусматривается использование керноотборного снаряда серии «Силур» предназначенный для бурения в осложненных условиях УКР-146/80 (технические характеристики приведены в таблице 3.1).

Таблица 3.1 - Технические параметры керноприемных устройств.

| Серия комплекса керноотборного инструмента | "СИЛУР" |

| Шифр керноприемника | УКР-146/80 |

| Наружный диаметр корпуса, мм | |

| Диаметр бурильной головки, мм | 187,3 и 212,7 |

| Диаметр керна, мм | |

| Длина устройства, мм | |

| Длина керноприемника, мм | |

| Кол-во секций, шт | |

| Масса устройства,кг |