Расчет калибров

4 Расчет резьбового соединения

5 Посадки подшипников качения

6 Расчет размерных цепей

Литература

Введение

При современном развитии науки и техники, при организованном массовой производстве стандартизация, основанная на широком внедрении принципов взаимозаменяемости, является одним из наиболее эффективных средств, способствующих прогрессу во всех областях хозяйственной деятельности и повышению качества выпускаемой продукции.

Данная курсовая работа выполнена с целью закрепления теоретических положений курса, излагаемых в лекциях и обучение самостоятельной работе со справочной литературой.

Цель работы

1.1 Для указанного в задании сопряжения рассчитать и подобрать стандартную посадку с натягом или зазором

1.2 Для узла подшипника качения, имеющего постоянную по направлению нагрузку, рассчитать посадку для циркуляционно – нагруженного кольца и подобрать посадку для местно нагруженного кольца.

1.3 Вычертить схемы расположения полей допусков на кольца подшипников, вала и корпуса. Для данного резьбового соединения определить все номинальные значения параметров резьбы, допуски и отклонения.

1.4 Рассчитать заданные параметры цепи.

Расчет посадки с натягом

Расчет посадок с натягом выполняется с целью обеспечить прочность соединения, то есть отсутствие смещений сопрягаемых деталей под действием внешних нагрузок, и прочность сопрягаемых деталей.

Исходные данные для расчета берутся из задания и сводятся в таблицу 1.

Таблица 1 – Исходные данные для расчета посадок с натягом

| Наименование величины | Обозначение в формулах | Численная величина | Единица измерения |

| Крутящий момент | T | Н×м | |

| Осевая сила | Fa | Н | |

| Номинальный размер соедине- Ния | dн.с | мм | |

| Внутренний диаметр вала | D1 | мм | |

| Наружный диаметр втулки | D2 | мм | |

| Длина сопряжения | l | мм | |

| Коэффициент трения | f | 0,08 | |

| Модуль упругости материала втулки | E1 | 0,9×1011 | Н/м2 |

| Модуль упругости материала вала | E2 | 2×1011 | Н/м2 |

| Коэффициент Пуассона мате- Риала втулки | m1 | 0,33 | |

| Коэффициент Пуассона мате- Риала вала | m2 | 0,3 | |

| Предел текучести материала втулки | sT1 | 20×107 | Н/м2 |

| Предел текучести материала вала | sT2 | 800×107 | Н/м2 |

| Шероховатость втулки | RzD | 2,5 | мкм |

| Шероховатость вала | Rzd | 1,3 | мкм |

Наименьший расчет натяга определяется из условия обеспечения прочности соединения (неподвижности), из условия обеспечения служебного назначения соединения /1, с.333/.

Только при действии Т

(1)

(1)

только при действии Fа

(2)

(2)

При одновременном действии Fa и Т:

(3)

(3)

По полученным значениям Р определяется необходимая величина наименьшего расчетного натяга

(4)

(4)

где Е1, Е2 – модуль упругости материалов охватываемой (вала) и охватывающей (отверстия) деталей соответственно, в Н/м2;

с1, с2 – коэффициенты Ляме, определяемые по формулам

(5)

(5)

Определяется величина минимального допускаемого натяга /1, с.335/

(6)

(6)

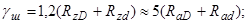

где gш – поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения,

(7)

(7)

gt – поправка, учитывающая различие рабочей температуры деталей t0 и td и температуры сборки tсб, различие коэффициентов линейного расширения материалов соединяемых деталей (aD и ad),

(8)

(8)

Здесь DtD = tD - 20° - разность между рабочей температурой детали с отверстием и нормальной температурой;

Dtd = td - 20° - разность между температурой вала и нормальной температурой;

aD, ad – коэффициенты линейного расширения материалов деталей с отверстием и вала.

gц – поправка, учитывающая ослабление натяга под действием центробежных сил; для сплошного вала и одинаковых материалов соединяемых деталей

, (9)

, (9)

где u - окружная скорость на наружной поверхности втулки, м/с;

r - плотность материала, г / см 3.

gп – добавка, компенсирующая уменьшение натяга при повторных запрессовках; определяется опытным путем.

Определяем максимальное допускаемое удельное давление  , при котором отсутствует пластическая деформация на контактных поверхностях деталей.

, при котором отсутствует пластическая деформация на контактных поверхностях деталей.

В качестве  берется наименьшее из двух значений Р 1 или Р 2:

берется наименьшее из двух значений Р 1 или Р 2:

, (10)

, (10)

, (11)

, (11)

где  и

и  - пределы текучести материалов охватываемой и охватывающей деталей, Н / м 2;

- пределы текучести материалов охватываемой и охватывающей деталей, Н / м 2;

Определяется величина наибольшего расчетного натяга

. (12)

. (12)

Определяется величина максимального допустимого натяга с учетом поправок

, (13)

, (13)

где gуд – коэффициент увеличения удельного давления у торцов охватывающей детали;

gt – поправка, учитывающая рабочую температуру, которую следует учитывать если натяг увеличится.

Выбирается посадка из таблиц системы допусков и посадок /1,с.153/.

Условия подбора посадки следующие:

– максимальный натяг  в подобранной посадке должен быть не больше

в подобранной посадке должен быть не больше  , то есть

, то есть

; (14)

; (14)

– минимальный натяг  в подобранной посадке должен быть больше

в подобранной посадке должен быть больше  , то есть

, то есть

. (15)

. (15)

Расчитывается необходимое усилие при запрессовке собираемых деталей,

, (16)

, (16)

где fn – коэффициент трения при запрессовке, fn =(1,15…1,2) f;

Pmax – максимальное удельное давление при максимальном натяге  , определяемое по формуле

, определяемое по формуле

. (17)

. (17)

По полученным данным (Приложение Б) чертим схему расположения полей допусков “отверстия” и “вала”.

Схема к расчету посадки с натягом показана на рисунке 1.

Рисунок 1 – Схема к расчету посадки с натягом

Расчет посадок с натягом выполнен на ЭВМ и результат расчета приведен в (приложении Б).

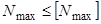

Выбираем посадку по таблицам системы допусков и посадок. Условия подбора следующие:

а) максимальный натяг Nmax в подобранной посадке должен быть не

более [Nmax]:

б) минимальный натяг Nmin в подобранной посадке должен быть больше [Nmin]:

Так как условие минимума выполняется, то выбираем данную посадку.

Графическое расположение полей допусков посадки d50 H8/g8 показано на рисунке 2.

Рисунок 2 – Схема расположения полей допусков «отверстие»

и «вал» к расчету посадки с натягом

Расчёт калибров

3.1 Расчёт исполнительных размеров гладких калибров (скоб)

Калибр (скоба) предназначена для контроля вала Æ50 h8.

По СТ СЭВ 144-75 определяем верхнее и нижнее отклонения вала Æ50 h8:

– верхнее отклонение вала es =0 мкм;

– нижнее отклонение вала ei = – 22 мкм.

Определяем предельные размеры вала:

– наибольший dmax = dH + es = 50 + 0 = 50 мм;

– наименьший dmin = dH + ei = 50 – 0,022 = 49,978 мм.

По таблице 2 СТ СЭВ 157-75 выписываем допуски:

– отклонение середины поля допуска на изготовление вала относительно наибольшего предельного размера изделия z1 = 5 мкм

– допуск на изготовление калибров для вала H1 = 6 мкм

– допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия Y1 = 4 мкм

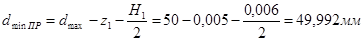

Строим схему расположения полей допусков вала, ПР и НЕ калибров (скоб) в соответствии с рисунком 2.

Определяем исполнительные размеры калибров (скоб).

В качестве исполнительного размера скобы берется наименьший предельный её размер с положительным отклонением, равным допуску на изготовление калибра.

Наименьший предельный размер ПР стороны калибра (скобы)

.

.

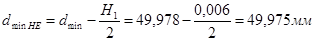

Наименьший предельный размер НЕ стороны калибра (скобы)

.

.

Исполнительный размер ПР стороны калибра (скобы), который ставится на чертеже калибра, равен 49,992+0,006 мм.

Исполнительный размер НЕ стороны калибра (скобы) равен 49,975+0,006 мм.

Рисунок 2 – Схема расположения полей допусков для вала Æ50 h6

3.2 Расчет исполнительных размеров калибров (пробок)

Калибр пробка предназначен для контроля отверстия Æ50 Н8

По СТ СЭВ 144-75 определяем:

ES = 35 мкм

EJ = 0 мкм.

Определяем наибольший и наименьший предельные размеры отверстия

Dmax=D  + ES = 50 + 0,035 = 50,035мм

+ ES = 50 + 0,035 = 50,035мм

Dmin=D  + ES = 50 – 0 = 50мм.

+ ES = 50 – 0 = 50мм.

Выписываем из СТ СЭВ157 – 75

Z= 5, H= 6

Наибольший ПР размер калибр – пробки:

dmaxПР = Dmin + Z + H/2 = 50 + 0,005 + 0,003 = 50,008 мм.

Исполнительный размер ПР калибр – пробки Ø 50,008-0,006 мм.

Наименьший предельный размер НЕ калибр – пробки:

dmaxНЕ = Dmax+ H/2 = 50,035 + 0,003 = 50,038 мм.

Исполнительный размер НЕ калибр – пробки Ø 50,038-0.006 мм.