Министерство образования и науки Российской Федерации

Саратовский государственный технический университет

имени Ю.А.Гагарина

ИССЛЕДОВАНИЕ ВЛИЯНИЯ УГЛЕРОДА НА СТРУКТУРУ И СВОЙСТВА СТАЛИ

Методические указания к учебно-исследовательской лабораторной работе по курсам: «Материаловедение», «Материаловедение и технология конструкционных материалов» для студентов машиностроительных и механических специальностей всех форм обучения

Одобрено редакционно-издательским советом Саратовского государственного технического университета

Саратов 2017

Цель работы: Изучить взаимосвязь внутреннего строения с механическими свойствами и химическим составом углеродистых сталей.

Основные понятия.

Характеристика фаз и структурных составляющих железо породистых сплавов.

Сплавы железа с углеродом распространены в промышленности весьма широко. Главные из них - сталь и чугун. Железоуглеродистые сплавы, содержащие углерода не более 2,14 %, называют сталями, свыше 2,14 % - чугунами.

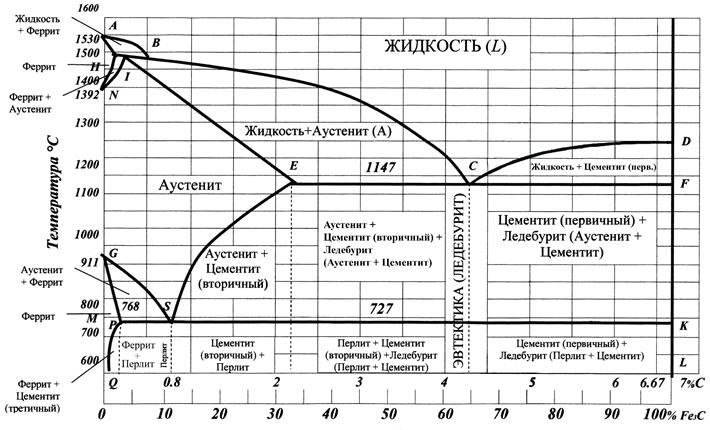

Диаграмма состояния позволяет проследить за процессами, происходящими в сплавах при нагревании и охлаждении, определить сплавы, обладающие хорошими литейными свойствами, установить режимы термической и химико-термической обработки, указать, какую структуру будут иметь сплавы в равновесном состоянии(медленно охлажденные), по микроструктуре рассчитать химический состав сплава.

Диаграмма состояния позволяет проследить за процессами, происходящими в сплавах при нагревании и охлаждении, определить сплавы, обладающие хорошими литейными свойствами, установить режимы термической и химико-термической обработки, указать, какую структуру будут иметь сплавы в равновесном состоянии(медленно охлажденные), по микроструктуре рассчитать химический состав сплава.

Чтобы понять диаграмму необходимо в первую очередь познакомиться со строением и свойствами исходных компонентов, а так же фаз и структур составляющих данную систему.

Железо - металл серебристо-серого цвета, пластичен, с удельным весом 7,8 г/см³,температура плавления 1539° С. На практике техническое железо содержит до 0,1% примесей, таких как С, Mn, Si, Р, S, О, N, Н и др.

Углерод - неметаллический элемент, с удельным весом 2,5 г/см3, температурой плавления - 3500 °С. Имеет три аллотропические модификации: алмаза, графита и угля.

Чаще всего в сплавах углерод растворяется в Feα и Feγ, образуя твердые растворы внедрения, а также образует химическое соединение Fe3С - цементит.

В системе железо-цементит различают следующие фазы: жидкий сплав (Ж), твердые растворы - феррит (Ф) и аустенит (А), а также цементит (Ц).

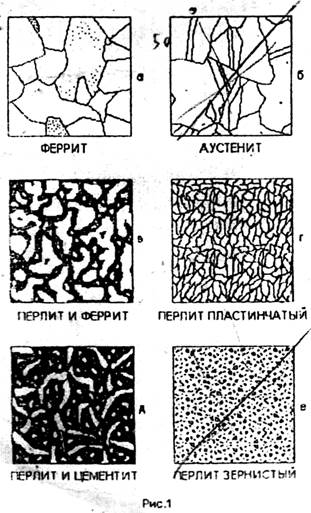

Феррит - твердый раствор внедрения углерода в α-железе (Feα). Имеет ОЦК решетку. При травлении 5 процентным раствором HNО3 в этиловом спирте феррит не окрашивается и под микроскопом просматривается в виде светлых равновесных, почти округлой формы зерен (рис. I, а). Максимальная растворимость углерода в феррите при комнатной температуре равна 0,008%, а при 727°С - 0,02%. Феррит имеет низкую твердость и прочность, но вязок и пластичен.

Аустенит - твердый раствор внедрения углерода в γ-железе (Feγ) (рис 1, б). Имеет ГЦК решетку. Растворимость углерода в Feγ - зависит от температуры. Максимальная растворимость углерода равна 2,14% при температуре 1147 °С. Ниже 727°С аустенит превращается в другие, более устойчивые структуры.

Цементит (Fe3С)-карбид железа, содержит 6,67 % С, имеет орторомбическую кристаллическую решетку, обладает магнитными свойствами, тепло- и электропроводностью. Обычным травителем цементит не окрашивается (рис 1, д). Различают цементит первичный (Ц1), который выделяется из жидкого сплава, цементит вторичный (Ц2), выделяющийся из аустенита и цементит третичный (Ц3), выделяющийся из феррита. Все они являются одной фазой, образуются из-за снижения растворимости углерода в твердой фазе, имеют один и тот же состав, строение и свойства. Цементит тверд, прочен и хрупок.

Перлит - это эвтектоидная механическая смесь двух фаз: феррита и цементита образуется при распаде аустенита с концентрацией углерода 0,8% при температуре 727° С. Под микроскопом просматривается в виде темных зерен с прожилками (рис 1, в, г, д).

Значение точек и линий диаграммы Fe - Fe 3С

Каждая точка диаграммы (рис. 2) состояния сплава характеризует строго определенные явления при соответствующей температуре.

Точка А - 1539 °С - температура плавления железа.

С - 1147 °С - образование - распад эвтектики ледебурита(4,3%)

Д - 1250 °С - температура плавления цементита.

Е - 1147 ° С - предельная растворимость углерода в аустенита (2,14%).

G - 91 1 ° С - аллотропическое превращение Feγ в Feα

S - 727 °С - образование - распад эвтектоида перлита (0,8 %).

Линия АСД - линия ликвидус, выше этой линии все сплавы в жидком состоянии. На ней при охлаждении начинается первичная кристаллизация сплавов.

Линия АЕСF- линия солидус, ниже этой линии все сплавы в твердом состоянии, на ней при охлаждении заканчивается первичная кристаллизация сплавов

Линия ECF показывает температуру эвтектического превращения в сплавах. Первичная кристаллизация - процесс выделения из жидкой фазы кристаллов твердой фазы.

Линия GSE - показывает температуру начала вторичной кристаллизации. Вторичная кристаллизация (перекристаллизация) - процесс превращения в твердом состоянии и сплавах.

По структуре в равновесном состоянии стали делятся на три группы:

1) Доэвтектоидные, содержащие от 0,008% до 0,8 % углерода. Структура при комнатной температуре состоит из феррита - светлые зерна и перлита - темные зерна (рис I, в), количество перлита изменяется пропорционально содержанию углерода.

2) Эвтектоидные, содержащие 0,8 % углерода. Структура при комнатной температуре состоит т из чередующихся пластинок феррита и цементита. Такая структура называется пластинчатым перлитом (рис 1, г).

3) Заэвтектоидные, содержащие углерода от 0,8% до 2,14%. Структура этих сталей при комнатной температуре состоит из перлита и цементита в виде светлой сетки по границам зерен перлита (рис. 1, д).

4) Техническое железо имеет структуру феррита (рис. 1, а).

Превращения доэвтектоидной стали.

Железо при различных температурах имеет различное кристаллическое строение.

Это явление называют аллотропией или полиморфизмом. Переход из одной кристаллической формы в другую в железе показан на кривой охлаждения (рис. 3).

Выше линии ликвидус (рис. 2) сталь находится в расплавленном состоянии. При охлаждении в точке 1 начинается, а в точке 2 заканчивается первичная кристаллизация по реакции (Ж t°1-t°2 А). Здесь и в дальнейшем в реакции показано, какая фаза в какую превращается (Ж→А) и в каком температурном интервале это превращение происходит (t°l- t°2), как изменяются составы фаз в процессе кристаллизации (1-1').

От точки 2 до точки 3 происходит охлаждение аустенита без прекращений. В точке 3 начинается, а на линии PC заканчивается вторичная кристаллизация аустенита по реакции (А t°3-t°4 Ф), то есть из аустенита выделяются кристаллы феррита. Количество углерода в аустените увеличивается до 0,8% по отрезку (3-S). Так как при вторичной кристаллизации из аустенита выделяется практически чистое железо, в меньшем объеме аустенита концентрируется весь углерод стали. Достигнув при Ts эвтектоидной концентрации, аустенит окончательно распадается на эвтектоидную смесь феррита с цементитом - перлит по реакции (АtsП). При дальнейшем охлаждении стали до комнатной температуры растворимость углерода в феррите понижается по отрезку (4-Q) и из него выделяется цементит по реакции (Фts-0Ц3), называемый третичным. Окончательная структура стали при комнатной температуре феррит и перлит. Цементит третичный (Цз) структурно не просматривается.

Превращения эвтектоидной и заэвтектоидной сталей.

Первичная кристаллизация эвтектоидной (Х2) и заэвтектоидной стали (ХЗ) (рис.2) происходит аналогично доэвтектоидной. Вторичная кристаллизация звтоктоидной стали (Х2) происходит при температуре t =727 °С полным распадом аустенита по реакции (АtsП).

Вторичная кристаллизация заэвтектоидной стали (Х3) начинается на линии ЕС частичным распадом аустенита с образованием избыточного цементита по реакции (Аt8-tsЦ2), концентрация углерода в нем уменьшается по отрезку (8-S).Заканчивается перекристаллизация эвтектоидным превращением при температуре ts = 727° С по реакции (AtsП). При охлаждении до комнатной температуры происходит перекристаллизация в эвтектоидном феррите по реакции (Фts-0Ц3).

Методика эксперимента

Устройство микроскопа, приемы настройки па резкость изображения и различное увеличение описаны в лабораторной работе

«Устройство и эксплуатация микроскопа МИМ - 8».

Определение структурных составляющих и их количественного соотношения.

Наблюдая под микроскопом структуру стали, необходимо сравнить ее визуально с фотографиями микроструктур из атласа и определить фазы и структурные составляющие (феррит, цементит и перлит) в каждой стали по их металлографическим признакам. Здесь же определить её структурную принадлежность к доэвтектоидной стали, эвтектоидной или заэвтектоидной стали.

Приблизительно (по соотношению площадей фаз в зоне наблюдения) определить количество феррита с перлитом в доэвтектоидной и перлита с избыточным цементитом в заэвтектоидной стали в процентах Количество избыточного цементита в заэвтектоидной стали обычно колеблется в пределах 1-10.

Определение количества углерода и марки стали по структуре.

Любая сталь состоит из двух фаз феррита и цементита в феррите содержится ничтожное количество углерода, поэтому им пренебрегают. Известно, что в перлите связанный цемент занимает 12% или 0,12 объёма (площади), а в цементите содержится 6,67 % углерода Таким образом, в перлите количество углерода равно:

Сп = (0.12 * 6 67)Fn /100 =0.8%. (1)

Структура доэвтектоидной стали отличается только количеством перлита, поэтому количество углерода в них определяется по уравнению:

Сэвт = (0.12 * 6.67)Fn /100, %, (2)

где Fn - площадь, замятая перлитом, %

Заэвтектоидиая сталь состоит из перлита и избыточного цементита, поэтому количество углерода в ней определяется по уравнению *

Сзаэвт. = ((0.12 * 6.67)Fn + 6 67*Fu)/100, %, (3)

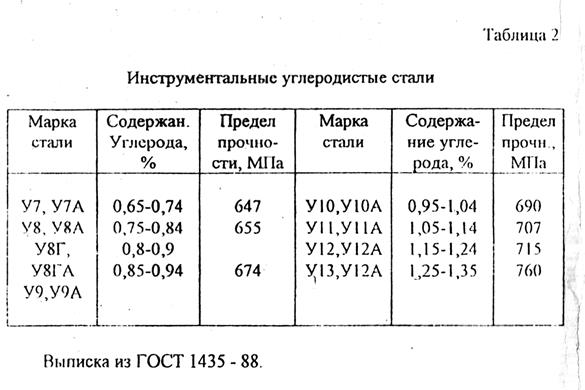

где Fц - площадь, занятая избыточным цементитом. По подсчитанному количеству углерода определяют марку стали по ГОС Т 1050 - 88 (табл. 1) и ГОСТ 1453 - 74 (табл. 2).

Определение механических свойств стали.

Определение твердости по Бринеллю производится по ГОСТ 9012-59 на твердомере TT.U закаленным шариком диаметром 10 мм под нагрузкой 30000 Н. Отпечаток выполнен на противоположной от поверхности шлифа стороне образца.

После выполнения микроанализа студенты измеряют диаметр отпечатка в двух взаимно перпендикулярных направлениях на каждом образце с помощью микроскопа МБС-1 с точностью до 0,05 мм При измерении каждого диаметра отпечатка нужно строго следить за резкостью изображения края отпечатка и расположением шкалы микроскопа точно по его диаметру.

По усредненным величинам диаметров отпечатков в таблице 3 находится соответствующее значение твердости НВ.

Числа твердости полученные при нагрузке 30000 Н и ширине диаметром 10 мм. Между пределом прочности (МПа) и числом твердости НВ для стали существует зависимость 3.5 НВ.

Определив количество углерода, марку стали по нему, её твердость НВ и предел прочности по таблице 1 из ГОСТ 1050-74 можно найти относительное удлинение, характеризующее пластичность этой марки стали.

Совокупность характеристик прочности, твёрдости, и пластичности стали определяет область применения материала и эксплуатационные характеристики детали.