Глубокая утилизация тепла продуктов сгорания отопительных водогрейных котлов

Существующее положение

Глубокая утилизация, ГУ, тепла продуктов сгорания (ПС) реализуется при охлаждении их до температуры ниже точки росы ТР. Для ПС природного газа ТР составляет 50-55 °С и зависит от коэффициента расхода воздухаa (снижается с его ростом) и влажности наружного воздуха. Надежная конденсация водяных паров ПС требует охлаждения ПС до температуры ТГУ=40±5 0С, при этом конденсируются пары, содержащиеся в дутьевом воздухе и образующиеся при сжигании углеводородов топлива (метан, водород и пр.).

Температуру ПС на выходе из котлов ТУХ в России поддерживают на уровне 110-130 °С (КПД котла соответственно hк=93-92%, для поддержания естественной тяги и снижения напора (расхода энергии) дымососа, а также предотвращения конденсации в газоходах и дымовых трубах. По литературным данным 55-60% теплосодержания ПС природного газа составляет тепло парообразования (конденсации), остальное – физическое тепло.

КПД котла в конденсационном режиме hкон составляет около 105% (по Qрн). Штатный (максимальный) КПД обычного газового котла 92-94% (на практике не более 90%). По сравнению с ним экономия топлива, т.е. количество утилизируемого тепла QУТ при ГУ в конденсационном котле составит, очевидно, 11-13% от тепловой мощности котла QК.

Конденсационный режим наиболее эффективен для котлов на природном газе (ПГ); Продукты сгорания ПГ характеризуются наибольшим содержанием влаги, высокой температурой точки росы и низким значением рН, высоким качеством конденсата: он лишен взвешенных веществ карбонатной жесткости и имеет сухой остаток менее 5 мг/л. После обработки (дегазации, декарбонизации) его можно использовать в водном балансе котельной в качестве подпиточной воды котла и тепловой сети.

|

|

С целью исключить выпадение конденсата в газовом тракте и особенно в дымовой трубе (наледи, перекрытие ствола) и снизить нагрузку на дымосос предусматриваются различные способы повышения температуры за узлом ГУ. Наиболее простой и, вероятно, экономичный - байпасирование, т. е. перепуск части продуктов сгорания по обводному байпасному каналу (с регулировочным дроссель-клапаном) помимо узла ГУ так, чтобы температура смеси газов за ним была в пределах ТСМ =70-90 °С. (Чтобы не загромождать рисунок, байпас не показан).

В передовых западных странах глубокая утилизация, ГУ, тепла ПС осуществляется применением водогрейных котлов конденсационного типа, оборудованных конденсационным экономайзером (КЭ).

Конденсационные котлы получили на Западе широкое применение: до 90% всех выпускаемых котлов – конденсационные. Низкая, как правило, температура (30-40°С) обратной воды ТО.В при типичном температурном графике, например 70/40 °С, в системах отопления в странах Запада и США, позволяет обеспечить глубокое охлаждение (и тем самым ГУ) продуктов сгорания в КЭ, т.е. конденсационный режим работы котла без искусственного хладоносителя, без теплонасосных установок, ТНУ. Вторая причина - высокая стоимость природного газа.

Такие импортные котлы закупаются в большом количестве и эксплуатируются и в нашей стране, но их производство отсутствует.

В России температура ТО.В тепловых сетей, как правило, выше значения ТР: температурные графики отопления, например, 140/90, 115/70 °С. ГУ возможна только в четырехтрубных системах (встречающихся крайне редко) или при использовании ТНУ. Еще одна причина отставания - высокие капзатраты из-за включения в схему ТНУ и длительные сроки окупаемости.

|

|

Что же касается стоимости топлива, то в центральной России она в разы меньше, чем на Западе, но в удаленных областях Севера и Востока, снабжаемых топливом в рамках «северного завоза», значительно дороже. Например, цена завозного дизельного топлива 40-60 руб/л.

Актуальность проблемы очевидна, особенно – в перспективе. За исключением единичных примеров установки в газоходе за котлом конденсационных телообменников-утилизаторов (КТУ), реализованных проектов ГУ в стране нет.

Постановка задачи

Таким образом, решение задачи в условиях России – в создании системы глубокой утилизации на базе ТНУ. В качестве ТНУ рассматриваются одноступенчатые абсорбционные бромистолитиевые тепловые насосы, АБТН, обладающие принципиальными преимуществами перед парокомпрессионными: минимальное потребление электроэнергии (только на насосы), безопасность и экологическая чистота (нет токсичных выделений), отсутствие движущихся частей, динамических нагрузок, вибраций (и, соответственно, необходимости в мощных фундаментах), а также низкий износ и шум (только от насосов).

Крупнейшие поставщики АБХМ и АБТН – китайские фирмы SHUANGLIANG и BROAD (представительства в Санкт-Петербурге и Москве). В номенклатуре представлены машины холодильной мощностью до 11 МВт. Хладопроизводительность регулируется в пределах 20-100%, расходы воды - 60-120%.

|

|

В качестве КЭ применимы различные типы теплообменников: кожухотрубные, прямотрубные, с накатанными ребрами, пластинчатые или эффективная конструкция с новой формой теплообменной поверхности с малым радиусом гиба (регенератор РГ-10, НПЦ «Анод»). Можно рекомендовать теплообменные блоки-секции на базе биметаллического калорифера марки ВНВ123-412-50АТЗ (ОАО «Калориферный завод», Кострома). Работу КЭ, теплосъем в нем регулируют изменением холодильной мощности испарителя, т.е. количества воды в его контуре и объема проходящих ПС с помощью байпасирования.

Степень байпасирования Y (часть отводимых горячих газов) укладывается обычно в диапазон 20-30%. Байпасирование ухудшает все показатели процесса. Так, для расчетных режимов с ТУХ =130 °С с байпасом при Y около 0,2 величина QУТ снизилась в 1,4 раза по сравнению с работой без байпаса.

Оптимальный режим – работа с байпасом в холодное время года, а летом, если опасности конденсации нет, – без него. Отметим, что в данном случае, при надежной конденсации и работе каплеуловителя брызгоунос в газовый тракт невелик, требования к байпасированию и температуре ТСМ снижаются.

Система глубокой утилизации на базе АБТН. Устройство, работа

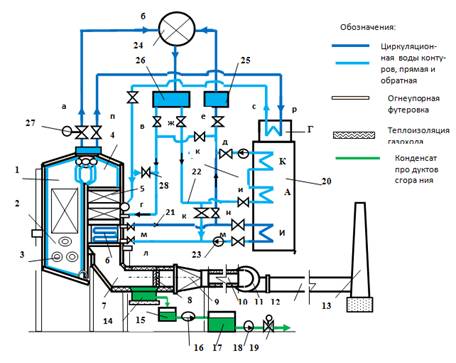

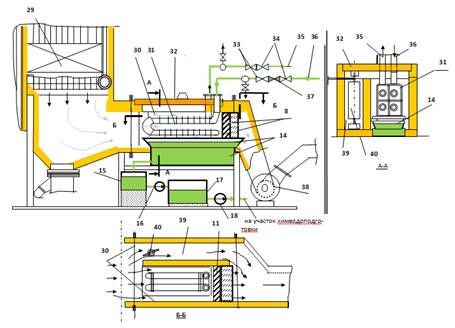

Предлагаемая система ГУ показана на примере водогрейного котла П-образной схемы (например, типа ПТВМ) в комплекте с АБТН на горячей воде (рис. 1). В качестве последней по ходу ПС секции конвективных хвостовых поверхностей 5 в конвективной шахте 4 котла 1 на выходе из него установлен конденсационный экономайзер, КЭ, 6. Возможен вариант размещения конденсационного теплообменника-утилизатора, КТУ, в газоходе за котлом (рис. 2). Устройство и работа этого варианта видны из рисунков и обозначений позиций.

КЭ (или КТУ) включен в замкнутый холодильный контур 21 испарителя АБТН 20 (рис. 1), в котором циркулирует охлаждающая вода с температурами, вход/выход, 30/25 °С. Внешний потребитель 27 тепловой нагрузки – отопление, ГВС и пр. (теплосеть, теплопункт, бойлерная и др.) включен в контур котла и контур 22 (теплоотводящий для АБТН и греющий для потребителя), в котором циркулирует вода с температурами, вход/выход, 60/90 °С.

Рис. 1. Узлы абсорбционного бромистолитиевого теплового насоса (АБТН): К – конденсатор, А – абсорбер, И – испаритель, Г – генератор; а, б, в…к - запорно-регулирующие органы (интегрированные в САР объекта) в циркуляционных контурах системы глубокой утилизации; с, р – вход/выход теплоносителя генератора; 1 – кот ел водогрейный (типа ПТВМ); 2 – топочная камера; 3 – горелки. 4 – конвективная шахта; 5 – конвективные хвостовые поверхности нагрева; 6 – конденсационный экономайзер – теплообменник-утилизатор (КТУ); 7 – газоход; 8 – каплеуловитель (сетки, жалюзи, фильтры); 9 – конфузор – переход с прямоугольного сечения газохода на круглое 10; 11 – дымосос; 12 – газовый тракт; 13 – дымовая труба; 14 – поддон и резервуар для слива и сбора конденсата; 15 – бак загрязн енного конденсата; 16 – дренажный насос; 17 – бак запаса конденсата; 18 – конденсационный насос; 19 – регулятор расхода конденсата; 20 – АБТН; 21 – контур испарителя; 22 – теплоотводящий (греющий) контур; 23 – циркуляционные насосы контуров АБТН; 24 – потребитель тепла (тепловой пункт, теплосеть); 25 – прямой (подающий) коллектор (бак-аккумулятор); 26 - обратный коллектор; 27 – запорно-регулирующие органы; 28 – линия подпитки с подпиточным насосом.

Выделяющийся из ПС конденсат оседает на трубах КЭ и сливается по наклонному днищу газохода 7 в поддон и резервуар 14. Из бака 17 конденсат подают на участок обработки конденсата (не показан), где производят его очистку по известной технологии. Очищенный конденсат ПС направляют в линию подпитки 28 или на другие нужды котельной. Ввиду низких температур ограждения газохода 7 с узлом ГУ не требуют огеупорной футеровки и выполняются из листовой нержавеющей стали с покрытием теплошумоизоляцией.

Система ГУ позволяет реализовать различные схемы подключения и режимы работы комплекса котел- АБТН (или одного котла) в сети:

– 1, 2. прямые контуры 1. котел – потребитель а-б-в-г и 2. АБТН (контур абсорбер А – конденсатор К) – потребитель д-е-ж-и, когда температура прямой воды ТПВ не превышает 90 °С. По графику отопления 70/1150С, типичному для центральной России, такой режим поддерживают при температуре наружного воздуха ТН не ниже –11 °С;

– 3. с догревом воды (до требуемой по графику, свыше 90 °С) из контура 22 в котле, если ТПВ выше 90 0С – схема д-к-г-а-б-ж-и; режим при ТН ниже –11 °С.

– 4. схема без АБТН, с подачей в КЭ (или КТУ) обратной холодной воды с ТОВ (35-40 °С), ниже ТР : контур ж-к-л-м-н-к-г-а-б; в этом случае обеспечивается конденсационный режим КЭ (или КТУ) без АБТН, его (вентили и, д, н, м закрыты) и контур 5 генератора отключают от системы (теплая зима, межсезонье: сентябрь-октябрь, март-апрель);

– 5. контур снабжения генератора п-р-с-г.

Рис. 2. Водогрейный кот ел с конденсационным теплообменником-утилизатором (КТУ) в газоходе: 29 – хвостовая часть котла; 30 – камера КТУ в газоходе; 31 – КТУ; 32 – перекрытие камеры – съ емная крышка; 33 – предохранительный клапан; 34 – запорный вентиль; 35, 36 – обратный и прямой трубопроводы КТУ (к конденсатной линии станции); 37 – обратный клапан; 38 – дымосос; 39 – байпасный канал; 40 – регулировочный дроссель-клапан (заслонка) с приводом; остальные обозначения на рис. 1.

Моделирование, расчет и анализ процесса и работы системы ГУ

Расчетный анализ процесса ГУ выполнен на большом массиве опытных данных: балансовых, режимных, пусконаладочных испытаний, проведенных специализирован -ными организациями, режимных карт, отчетной статистики котельных и т. п.- всего для 11-ти водогрейных котлов трех городских районных котельных (Татарстан, 2013 г.) в диапазоне QК. от 8 до 58 МВт, температур ТУХ от 98 до 194 °С (табл. 1, верхние 4 строчки, остальное – расчетные результаты). В примечании к таблице указаны исходные данные для расчета, некоторые расчетные формулы.

Таблица 1. Сводная таблица к расчету глубокой утилизации тепла продуктов сгорания котлов. Опытные и расч етные данные.

| №№ | Показатели* | Тип котла | ||||||

| КВГМ-9,6 -115 | КВГМ-9,6 -115 | ДЕВ-25 | ПТВМ 30 М | КВГМ 30 /150 | КВГМ 30 /150 | КВГМ 50 /150 | ||

| QK, Гкал/ч | 7,16 | 8,4 | 15,8 | 28,8 | 30,7 | 34,3 | ||

| ВГ, м3/ч | ||||||||

| a | 1,2 | 1,2 | 1,5 | 1,25 | 1,445 | 1,51 | 1,27 | |

| T1ух, °С | ||||||||

| Y | 0,13 | 0,114 | 0,3 | 0,165 | 0,116 | 0,12 | 0,18 | |

| q2, кВт | ||||||||

| Qут, кВт | ||||||||

| DTср, °С | 78,5 | 41,5 | 64,5 | 60,5 | ||||

| KW, Вт/(м2×°С) | 100,7 | 61,4 | ||||||

| F, м2 | ||||||||

| Число секций, n | ||||||||

| КПД котла без утилизации, hк | 0,907 | 0,9 | 0,947 | 0,922 | 0,9 | 0,901 | 0,926 | |

| Qт, МВт | 2,432 | 3,119 | 3,509 | 9,177 | 11,08 | 12,1 | 16,48 | |

| Qген, МВт | 1,43 | 1,84 | 2,07 | 5,41 | 6,54 | 7,139 | 9,72 | |

| q2гу, кВт (ТСМ=70 °С) | ||||||||

| КПД энерго-комплекса, hКОМ | 1,07 | 1,078 | 1,036 | 1,064 | 1,077 | 1,07 | 1,073 | |

| Удельная экономия тепла, (Гкал/ч)/МВт | 0,1 | 0,107 | 0,064 | 0,09 | 0,104 | 0,102 | 0,096 |

* QK – тепловая мощность котла; ВГ – расход газа (природный, QНР=8000 ккал/м3); a – коэффициент расхода воздуха; Т1ух – температура продуктов сгорания за котлом; Y – степень байпасирования; q2, q2гу – потери тепла с продуктами сгорания при Т1ух и Тсм; Qут – количество утилизируемого тепла; DTСР – средний расчетный перепад температур для расч ета коэффициента КW теплопередачи в конденсационном теплообменнике (КТ) «циркуляционная вода – продукты сгорания»; F – поверхность нагрева КТ; n – число секций водогазового теплообменника-калорифера.

В качестве расчетной модели принят комплекс: водогрейный котел (типа ПТВМ-30М) на природном газе – АБТН-4000 на горячей воде производства ТСМ (табл. 2).

В общем случае вид топлива может быть любым, в т.ч. – местным, например, биотопливо, отходы древесины и пр.

Табл. 2. Основные параметры АБТН-4000

| Показатели | Тепловая мощ ность, МВт | Температуры, вход/выход, 0С | Расход во ды,м3/ч |

| Теплоотводящий контур | QT =10,2 | 60/90 | |

| Генератор | QГ = 5,9 | 140/110 | |

| Испаритель | QХОЛ =4 | 30/25 |

Электрическая мощность насосов –25,2 кВт, сухая масса – 38 т, габариты (ДхШхВ) – 9,3х4,3х3,3 м. Стоимость АБТН-4000Т около 30 млн. руб. (2014 г.).

Источниками энергии для АБТН могут быть:

– пар давлением 0,4-0,6 МПа;

– горячая вода температурой не ниже 140 °С;

– отходящие дымовые газы температурой от 450 °С;

– огневой (газовый) обогрев.

Все параметры машины взаимосвязаны, их соотношения даны в примечании. Величина QХОЛ – холодильная мощность испарителя, равная утилизированному т.е. отведенному от ПС к испарителю теплу, поэтому иногда обозначается QУТ - это чистый выигрыш в тепловом балансе системы благодаря утилизации тепла ПС с помощью теплового насоса.

И QХОЛ., и QГЕН в самом насосе передаются в контур Абсорбер – Конденсатор и во внешний теплоотводящий, а для потребителя – греющий контур. Уравнение теплового баланса АБТН: QT = QГЕН + QХОЛ, а коэффициент преобразования QT/QГ=10,2/5,9=1,73. Это значит, что АБТН как генератор тепла (в своем диапазоне температур, 60/90 °С) в 1,73 раза экономичнее обычного топливного котла. Если учитывать в балансе котла потерю только с уходящими газами q2 (что близко к реальности), то КПД котла без утилизации ηК= (QK – q2)/QK, (строка 12 в табл.), а энергокомплекса котел в конденсационном режиме – АБТН ηКОМ = (QK – q2 + QT)/(QK + QГЕН) (17), где в расчете q2 температура уходящих газов – температура ТСМ смеси за байпасом (см. примечание).

В качестве исходных в расчете принимали данные: расход газа В Г, его состав и теплота сгорания Q HP, коэффициент расхода воздуха α, температуры ПС за котлом Т УХ; задают температуры ПС за КЭ ТГУ =40 0С, смеси ПС за байпасом Т СМ=70 0С.

Согласно методике последовательно рассчитывали:

– КПД котла;

– тепловую мощность котла (по расходу газа и КПД);

– объем сухих и влажных продуктов сгорания;

– степень байпасирования Y (из теплового баланса потока ПС по участкам «главный газоход – КЭ –байпас – газовый тракт»;

– объемы продуктов сгорания W – на входе, выходе и средний через КЭ;

– влагосодержание продуктов сгорания на входе/выходе КЭ (по формуле Л.Г. Семенюка, приведенной в книге А.А. Кудинова «Энергосбережение в теплогенерирующих установках».– М. Машиностроение, 2012 г., с. 60, ф. (3.3), (3.4);

– количество конденсата;

– утилизируемое тепло Q УТ (по формуле И.З. Аронова из того же источника с. 59, ф. (3.2)).

По значению Q УТ выбирают типоразмер АБТН и рассчитывают требуемую поверхность F нагрева КЭ, а для КТУ, по значению F – число калориферных секций. Коэффициент теплопередачи КW в теплообменникеопределяли по эмпирической методике завода – изготовителя (ОАО «Калориферный завод», Кострома), температурный напор – как среднеарифметический.

Очевидно, и это видно из табл., значения QУТ коррелируют с величинами QК и ТУХ за котлом (строка 4). При оценке эффективности системы ГУ ориентируются на значение QУТ и определяют его возможные пределы для объекта (котла). Для данных таблицы это значение находится в пределах 7-14% от QK. Эффективность системы ГУ однозначно определяется значением КПД – от 104 до 109% (17). Кроме того, рассчитана удельная экономия тепла – в Гкал/ч сэкономленного тепла (т.е. QУТ) на МВт тепловой мощности (теплопроизводительности) котла QK (18). По сравнению с котлом с максимальным на практике КПД, равным 94%, ГУ дает выигрыш в КПД от 10 до 15%. Небольшие погрешности (до 5-7%) полученных расчетных данных, в сторону завышения КПД, могут быть связаны с отклонениями в соотношениях параметров от принятых, неточностью статистических данных и пр.

Данные таблицы позволяют практически для любого объекта оценить возможности и рентабельность, эффективность ГУ, режимы и основные параметры работы системы.

Специфика проблемы в том, что АБТН эффективен только при достаточно большой мощности (в нашем примере QУТ от 4 МВт), требующей соответствующего потенциала сбросного тепла (от 2,5-3 МВт); при работе насоса вырабатывается много среднетемпературного тепла, (60/90 0С), пригодного для коммунального теплоснабжения. Задача заключается в реализации этой тепловой мощности, т.е. в наличии стабильной и высокой тепловой нагрузки, потребителя тепла. C этой целью, как это и делается на Западе, максимально расширяют возможности реализации тепла: отопление складских, хозяйственных помещений, теплиц, бассейнов, теплые полы и т.п.

Предлагается ориентироваться на величину потери тепла q2 с уходящими газами для объекта в условиях, близких к реальности; эта величина контролируется (или задается при проектировании, по температуре ТУХ), легко определяется. И расчитывать QУТ в соотношении к значению q2. В наших расчетах это соотношение находится в пределах QУТ/ q2 = 1,36-1,52. При QУТ/ q2 = 1,47 теплосодержание ПС складывается из физического тепла (40%) и тепла испарения (60%), что соответствует литературным данным (см. выше).

Дальнейшие финансово-коммерческие расчеты по стандартной методике показали, что в силу больших капзатрат при нынешних тарифах на газ (около 5 руб/м3) проект системы ГУ для отопительных котлов может стать рентабельным только при определенных условиях: мощность котла от 30-35 МВт и выше, холодильная мощность от 4 МВт, значение КИМ порядка 0,5. Тогда можно рассчитывать на ожидаемые сроки окупаемости от 3 до 5 лет.

Кроме повышения тепловой экономичности система ГУ обеспечивает:

– снижение эмиссии оксидов NOX с уменьшением температуры ПС и в результате подавления водяными парами (орошение, промывка ПС капельной влагой), вплоть до достижения экологически чистого процесса; экологический эффект в ряде случаев оказывается решающим;

– выработку избыточной воды за счет конденсации, исключается потребность в подпиточной воде и надобность в рециркуляционной насосной установке (обычно штатное оборудование котельной) для подмешивания горячей прямой к холодной обратной с целью предотвращения конденсации (экономия электроэнергии).

Еще один эффект ГУ – улучшение условий и продолжительности службы газового тракта, т. к. конденсация локализуется в КТ, независимо от температуры наружного воздуха.

Следует учитывать и особенности системы ГУ – помимо высоких капвложений и повышения эксплуатационных затрат (обслуживание узла ГУ, расходные материалы для химводоподготовки). Несколько увеличивается нагрузка на дымосос (тяжелые холодные ПС, аэродинамическое сопротивление каплеуловителя), но при этом снижается объем ПС за счет водяных паров. Проблема аэродинамики газового тракта снимается при работе котла под наддувом, что характерно для ряда типов котлов, режимов их работы.

Перевод отопительного котла в конденсационный режим требует реконструкции котельного агрегата (по первому варианту предпочтителен выбор для реконструкции котла П-образной схемы) – при проектировании новых и модернизации действующих. Оптимальное решение – создание отечественного конденсационного котла с системой ГУ на базе АБТН.

В порядке предпроектной проработки для выбранного объекта выполняются ТЗ, ТЭО, рекомендации, экспертиза, выбор оборудования и пр., и в случае положительного решения – проектирование и реализация пилотного проекта.

Предлагаемые решения наиболее перспективны для удаленных районов – Севера и Востока страны, c дорогим (привозным) или местным топливом и долгой и суровой зимой.