Системой технической эксплуатации и ремонта (ТЭ и Р), в соответствии с ГОСТ 18322-85, называется комплекс взаимосвязанных положений и норм, определяющих организацию и выполнение работ по технической эксплуатации и ремонту оборудования в целях сохранения – в течение обусловленного времени при заданных условиях эксплуатации – производительности, точности и чистоты обработки, гарантированных в сопроводительной технической документации завода-изготовителя.

| Механик цеха |

| Мастера |

| Слесари (дневные) |

| Строй гарант (30 человек) |

| Брмз (22человека) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Рисунок 5- Структурная схема организации технической эксплуатации и ремонта ДПЦ

| Ведущий инженер смены |

| Технологи (40 человек) |

| Дежурные электрики (2 человека) |

| Дежурные слесари (2 слесаря и один сварщик) |

Рисунок 6- Структурная схема организации аварийного ремонта на ДПЦ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Нормальная и безаварийная работа корообдирочного барабана зависит от правильной эксплуатации, своевременного ремонта и тщательного ухода за ним, основные работы при техническом обслуживании окорочного барабана типа КБ:

1) Регулярный и тщательный осмотр (помимо общего осмотра перед пуском в работу),который проводится специально прикрепленным к окорочному барабану обслуживающим персоналом ремонтной службы предприятия - механиками и электриками. Осмотр и проверка барабана ремонтной службой предприятия должны вестись по специально разработанному графику. При осмотре необходимо обратить особое внимание на следующие детали и узлы:

а) соединительные муфты;

б) открытую передачу;

в) редуктор и защитные кожуха;

г) подшипники установки подвенцовой шестерни и роликовых опор барабана;

д) затвор барабана;

е) крепление бандажей и зубчатого венца.

При осмотре зубчатых муфт проверить, как плотно сидят болты, соединяющие полумуфты, нет ли утечки масла. В случае утечки масла необходимо сменить прокладки или уплотнения и заправить муфту свежим маслом. Проверить состояние пальцев в упругих муфтах и износ упругих втулок. В случае поломки одного или нескольких пальцев следует заменить их новыми, а также заменить втулки. Разболтавшиеся пальцы подтянуть. Так же следует обращать внимание на перечень возможных неисправностей.

В процессе эксплуатации не реже одного раза в неделю производить тщательный осмотр узлов крепления бандажей; при необходимости производить подтяжку болтов.

2) Проверка надежности затяжки болтов, крепящих кожуха, корпуса подшипников и их крышек, муфт и электродвигателей к раме.

3) Контрольсостояния всех сварных швов. При обнаружении лопнувшего шва немедленно наложить новый шов.

4) Контроль поступления смазки к подшипникам, наличие смазки в редукторах, на венце открытой передачи и на опорных роликах. Смазку опорных роликов производить вручную или через масленку. Фланцевые соединения, севанитовые уплотнения, крышки подшипников не должны пропускать масло. Применяемые масла и режимы смазки указаны в таблице 4.

Смазывание — это процесс нанесения смазочного материала на поверхности трения, в результате чего уменьшаются трение и изнашивание поверхностей. Между трущимися поверхностями создаётся смазочный слой, обеспечивающий минимальное сопротивление тангенциальному сдвигу и достаточно большое сопротивление нормальным нагрузкам.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Способы подачи смазочного материала к трущимся поверхностям определяются свойствами материала, функциями и условиями работы узла трения.

Для масел характерны картерная и циркуляционная системы смазки. В первомслучае узел трения помещают в герметичный картер, на дно которого наливают масло. В циркуляционных системах масло из картера или бака насосом по маслопроводу подаётся в узел трения, откуда самотёком или принудительно возвращается в картер. Существуют фитильная и капельная подача смазочных масел, смазка масляным туманом.

Пластичные смазочные материалы закладывают непосредственно в узлы трения или пропрессовывают их в узел через устройства, называемые пресс-маслёнками, с помощью ручных или механических шприцев.

Таблица 4 - Рекомендуемый режим смазки и применяемого масла

| Перечень смазываемых узлов | Система смазки | Наименование смазочного вещества | ГОСТ | Рекомендуемый режим смазки |

| Редуктор привода барабана | Жидкая из ванны | «Индустриальное 50» | 1707-51 | Доливать до уровня, смена масла один раз в 6 месяцев |

| Подшипники установки подвенцовой шестерни и опорных роликов | Густая набивка шприцем | «УС-2» | 1033-51 | Добавлять каждые 5 дней по 10-12 см3 |

| Зубья открытой передачи | Густая единовременная | «АМС-1» «УСсА» | 2712-52 3333-55 | Один раз в смену |

| Подшипники электродвигателя и индукторной муфты | Густая набивная | Кансталин жировой «УТ-2» | 1957-52 | Смена смазки один раз в 6 месяцев |

| Муфты зубчатые | Жидкая заливка | «Летнее» | 542-50 | Смена смазки один раз в 6 месяцев |

| Трущиеся поверхности направляющих щита затвора барабана | Густая единовременная | «АМС-1» | 2712-52 | Один раз в смену |

| Трущиеся поверхности пневмоцилиндра затвора | Маслораспылитель в системе подвода воздуха | «Индустриальное-20» | 1707-51 | |

| Смазка наружной рабочей поверхности опорных роликов | Жидкая через масленку или густая вручную | Сорт масла любой | Один раз в смену |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Документация эксплуатационная - это документы, предназначенные для использования при производственной эксплуатации, техническом обслуживании и ремонте. К эксплуатационным документам относятся:

1) Техническое описание и инструкция по эксплуатации - содержат основные технические характеристики и общие правила работы с оборудованием, а также указания по его установке, запуску, обслуживанию и хранению.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

3) Паспорт – документ на оборудование, в который заносятся технические характеристики, применяемые масла и рекомендуемые режимы смазки.

4) Карта смазки – документ, в котором указываются все точки смазки оборудования, марки и нормы расхода смазочных материалов, способы и устройства для заправки масла. Составляется отделом главного механика.

5) Маршрутная карта – документ, в котором подробно указан маршрут смазчика.

6) Журнал передачи смены – документ, в котором указываются все происшествия за смену, состояние оборудования, замеченные дефекты в работе оборудования.

Содержание работ при ремонте окорочного барабана

Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности оборудования в течение всего предусмотренного срока службы. Основных систем планового ремонта три:

1) Система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Наибольший экономический эффект применение данной системы дает в условиях

массового и крупносерийного производства и строгого учета наработки оборудования.

2) Система послеосмотровых ремонтов, при которой необходимый объем ремонтных работ по данному оборудованию определятся после его осмотра. Применение этой системы целесообразно для эпизодически работающего оборудования, а также для прецизионных станков для которых точность зависит от

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

3) Система стандартных ремонтов, которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме.

Ремонт - это комплекс операций по восстановлению работоспособности и ресурсов оборудования либо его составных частей. По способу организации различают два вида ремонта:

а) Плановый ремонт, предусмотренный системой ППР и выполняемый после определенной наработки оборудования или при достижении им установленного нормами технического состояния. Он проводится в соответствии с требованиями нормативно-технической документации.

б) Неплановый ремонт, возможность которого также предусмотрена системой планово-предупредительного ремонта и который проводится при необходимости и с целью устранения последствий отказов или происшествий. К неплановому ремонту относится аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами предыдущего ремонта либо нарушением технических условий эксплуатации.

Для устранения повреждений и износов, относящихся к разным группам, требуется принципиально отличающиеся по характеру ремонтные работы. Поэтому по составу и объему работ рациональная система технического обслуживания и ремонта оборудования предусматривает три вида ремонта: текущий, средний и капитальный.

Текущий ремонт (Т) – это плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования в течении учтанов-

-ленного нормативами количества часов работы до следующего ремонта. Он состоит в замене или восстановлении отдельных деталей или сборочных единиц и выполнении связанных с этим разборочных, сборочных и регулировочных работ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Капитальный ремонт (К) –это ремонт который выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Он предполагает полную разборку оборудования, определение дефектов деталей, их ремонт или замену, а также сборочные и регулировочные работы и последующее испытание оборудования. Выполняется ремонтными службами в ремонтно-механических цехах или на месте установки оборудования.

Таблица 5- Нормативы на ремонт окорочного барабана

| Вид оборудования | Виды и количество ремонтов в ремонтном цикле | Длительность межремонтного цикла и периода | Время простоя в ремонте | Трудоемкость ремонта чел/час |

| Окорочный барабан | Т33 К1 | |||

| Км2 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

При текущем ремонте выполняют следующие работы:

- осмотр корпуса окорочного барабана, проверку состояния и крепления окорочных балок и гребков для выгрузки коры с устранением неисправностей;

- проверку состояния направляющих и опорных бандажей;

- проверку состояния опорных роликов;

- ревизию привода барабана с проверкой состояния шестерен, звездочек, редукторов, подшипников и муфт;

- осмотр и прочистку спрысков;

- осмотр и ремонт затвора барабана;

- подтяжку крепежных деталей и ремонт ограждений.

При капитальном малом ремонте помимо работ, выполняемых при текущем ремонте, выполняют следующие работы:

- разборку узлов, подверженных наибольшему износу, с промывкой и дефиктацией деталей;

- ремонт корпуса окорочного барабана с подваркой швов и заваркой трещин;

- ремонт направляющих и опорных роликов с ревизией подшипников качения, замену смазки в подшипниках и их уплотнениях;

- ремонт трубопроводов, спрысков запорной арматуры с заменой прокладок, сальниковой набивки и крепежных деталей;

- ремонт фундаментов, подтяжку всех крепежных деталей, подготовку поверхностей к окраске и окраску.

При капитальном ремонте помимо работ, выполняемых при капитальном малом, выполняют следующие работы:

- полную разборку всех узлов с промывкой и дефиктацией деталей;

- ремонт или замену шестерен, звездочек, шкивов, муфт, подшипников, ремонт редукторов с заменой смазки;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Таблица 6- Перечень наиболее часто встречаемых неисправностей

| Наименование узла | Наименование неисправностей | Вероятная причина | Метод устранения |

| Корпус барабана | Трещины в корпусе, сварных швах барабана | Естественный износ | Заварить трещины; |

| Износ окорочных балок | Естественный износ | Заменить изношенные окорочные балки. | |

| Опорная станция | Сильный нагрев подшипников качения | Полное отсутствие или большое количество смазки, загрязнение подшипника | Проверить наличие смазки в подшипниках и довести его до нормы, промыть подшипники керосином |

| Повышенный шум и стуки при работе подшипников качения | Заедание элементов подшипника, вследствие плохого монтажа; разрушение или износ элементов подшипника | Проверить правильность монтажа подшипников, отрегулировать в случае неисправности деталей заменить подшипники | |

| Трещины и раковины на катках и опорных бандажах; Износ посадочных мест. | Естественный износ (трение, биение) | Восстановить посадочные места методом наплавки или методом ремонтных размеров, трещин | |

| Приводная станция | Равномерный шум и стук в зубчатых открытых передачах | Выкрашивание или неравномерный износ зубьев, излом зубьев | Заменить зубчатую пару, восстановить изношенные зубья |

| Сильный нагрев подшипников качения; | Полное отсутствие или большое количество смазки, загрязнение подшипника | Проверить наличие смазки в подшипниках и довести его до нормы, промыть подшипники керосином |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

| Наименование узла | Наименование неисправностей | Вероятная причина | Метод устранения |

| Приводная станция | Повышенный шум и стуки при работе подшипников качения | Заедание элементов подшипника, вследствие плохого монтажа; разрушение или износ элементов подшипника | Проверить правильность монтажа подшипников, отрегулировать в случае неисправности деталей заменить заменить подшипники |

| Шиберная заслонка | Износ направляющих | Недостаточное количество смазки, естественный износ | Замена или восстановление направляющих |

| Неисправности привода | Замена вышедших из строя деталей |

Ремонтные документы — это документы наиболее общего характера, регламентированы единой системой конструкторской документации (ЕСКД) и представляют собой конструкторскую документацию, предназначенную для подготовки ремонтного производства, ремонта и контроля состояния машин после ремонта. Такая документация составляется на сложные виды ремонтов — капитальные и средние. Текущие ремонты предусматриваются эксплуатационной документацией. Составляет ремонтные документы, как правило, организация, которая выпускает оборудование данного типа. Однако в ряде случаев оказывается, что эксплуатирующие организации располагают большим опытом ремонта машин данного типа, и поэтому они сами разрабатывают и составляют ремонтные документы.Документация ремонтной службы следующая:

-каталог деталей и сборочных единиц предназначен для составления заявок на запасные части, необходимые при техническом обслуживании и ремонте машин. В каталоге приводятся перечень и иллюстрации всех деталей и сборочных единиц, сведения о расположении деталей и сборочных единиц.

По каждой детали и сборочной единице приводятся данные об их количестве на оборудовании, материале, из которого они изготовлены, и о взаимозаменяемости и конструктивных особенностях;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

- нормы расхода запасных частей или материалов составляются в форме ведомости, содержащей сведения о расходах запасных частей или материалов на ремонт одной, десяти или ста машин. Если для оборудования предусмотрен средний ремонт, то согласно стандарту нормы расхода необходимо оформлять отдельно на средний и капитальный ремонт;

- в ведомости расхода запасных частей по каждой детали обязательно указываются: обозначения или номер стандарта, наименование, количество на машине, нормы расхода и примечание, которое содержит дополнительные сведения и указания, например сведения о поставке запасных частей ремонтному предприятию или о необходимости их изготовления на месте;

- дефектная ведомость - это акт визуального осмотра оборудования, подлежащего ремонту. Унифицированной формы нет, поэтому ее надо разработать самим;

- ведомости резервного оборудования и узлов с отражением актов по месяцам года;

- рабочие чертежи на оборудование, узлы, запасные части;

- перечень запасных частей имеющихся в наличии на складе предприятия;

- график ППР технического оборудования (месячные и годовые);

- технологические карты;

- ведомость закрепления оборудования за ответственными людьми;

- схема размещения оборудования.

- наряд допуск - это задание на безопасное производство работ. Оформленное на специальном бланке установленной формы и определяющее: содержание, место работы, время её начала и окончания, условия её безопасного выполнения, необходимые меры безопасности (в том числе по радиационной, пожарной безопасности и на загазованных рабочих местах), состав бригады и работников, ответственных за безопасное выполнение работ.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Механизация работ – это частичная или полная замена ручного труда человека машинным в той части процесса, где непосредственно происходит изменение формы или качества изделий при сохранении участия рабочего в управлении машинами и контроле за их работой.

Механизировать очистку и промывку деталей, поступающих на сборку, можно следующимоборудованием: однокамерная моечная машина, механизированные стальные щётки.

1-изделие;

2-конвейер ленточный;

3-рольганг;

4-электродвигатель;

5-насос;

6-отстойник с фильтром.

Рисунок 7- Схема однокамерной моечной машины

Механизация процессов сборки позволяет предприятию за счёт сокращения затрат живого труда повысить производительность при обеспечении высокого качества изделия, более экономно расходовать время и как следствие повысить прибыльность производства.

Основные слесарно-сборочные работы: обрубка, обработка канавок, опиливание, шабрение поверхности, притирка, полирование, сверление отверстий,

резка.Для облегчения выполнения этих работ применяют такие средства механизации, как рубильные молотки, шлифовальные машинки, фрезерные переносные головки, машины с абразивными кругами, ручные шабровочные, притирочные и полировальные.

Механизацию соединения резьбовых деталей осуществляют применением механизированных отвёрток, гайковёртов, самодействующих головок с электро- и пневмоприводном. Время на сборку соединения сокращается на 30-40 %.

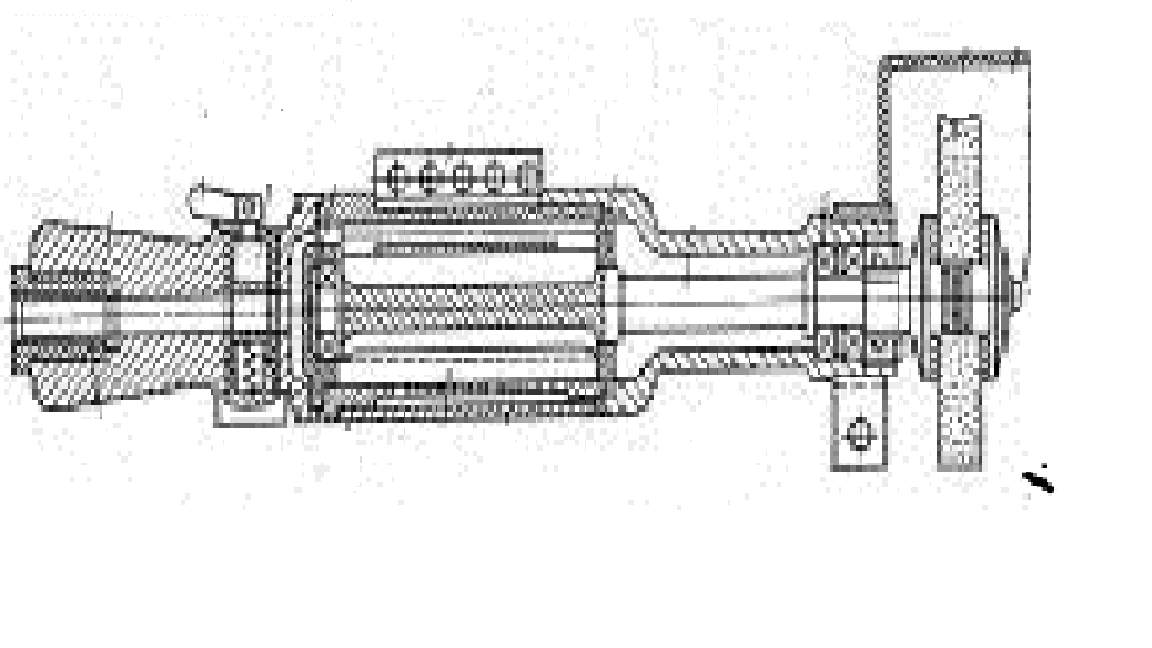

1 – двигатель;

2– предохранительная муфта;

3 – гайка;

4 – головка для закрепления отвёрток;

5 – отвёртка.

Рисунок 8- Схема механизированной отвертки

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП-150411.51- МР -045-12-ПЗ |

Для подготовительных операций, таких, как зачистка сварных швов, снятие заусенцев, и для шлифовальных работ часто применяют шлифовальную машину с пневмоприводном.

Рисунок 9- Схема пневматической шлифовальной машинки