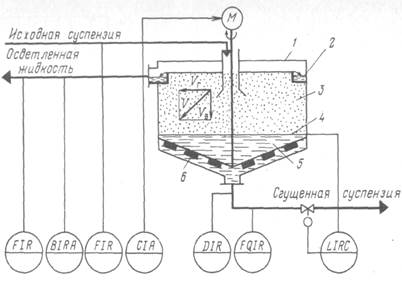

Основные принципы управления при автоматизации процессов отстаивания рассмотрим на примере отстойника со скребковым устройством (рисунок 4). Процессы отстаивания проводят, как правило, с целью полного извлечения твердой фазы (ценного продукта) из жидкости, поэтому показателем эффективности процесса будем считать концентрацию твердой фазы в осветленной жидкости, а целью управления - поддержание ее на заданном (минимально возможном для данных производственных условий) значении.

Рисунок 4 - Схема автоматизации процесса отстаивания

1 – отстойник; 2 - переливное устройство; 3 – мешалка

В объект управления процесса разделения могут поступать многочисленные возмущающие воздействия: изменение расхода суспензии, плотностей твердой и жидкой фаз, концентрации и вязкости суспензии, дисперсности (гранулометрического состава) твердой фазы. Все эти возмущения определяются технологическим режимом предыдущего процесса, поэтому устранить их при управлении процессом отстаивания невозможно. Особенно сильными возмущениями являются изменения расхода суспензии и концентрации твердой фазы в ней.

Рассмотрим, каким образом при наличии перечисленных возмущений можно достичь цели управления. На твердую частицу суспензии в отстойнике действуют одновременно сила инерции и сила тяжести. Поэтому истинное значение скорости V движущейся частицы является результирующей горизонтальной составляющей VВ и вертикальной составляющей VГ скорости, а положение частицы определяется отношением этих скоростей: если VВ << VГ, то частица оседает в бункере отстойника; если же VГ >> VВ, то частица уносится в выходной патрубок. Скорость VВ является переменной величиной, зависящей от изменяющихся во времени параметров: диаметра частиц, концентрации твердой фазы, плотностей фаз, динамической вязкости суспензии. Стабилизировать скорость невозможно, так как все перечисленные параметры определяются предшествующим процессом. Для того чтобы при изменяющейся скорости осаждения частицы успевали оседать в бункер, подбирают такие значения расхода суспензии и диаметра отстойника, которые обеспечивают нужное соответствие скоростей VВ и VГ. Необходимость в непосредственном регулировании показателя эффективности процесса при этом отпадает. Уровень жидкости в отстойнике поддерживается постоянным за счет свободного перелива осветленной жидкости. В отстойнике необходимо поддерживать на постоянной высоте границу раздела зон осаждения и уплотнения. Эта высота зависит от расхода сгущенной суспензии, поэтому регулирующее воздействие вносится изменением степени открытия специальных клапанов (для высоковязких жидкостей) на линии сгущенной суспензии.

В качестве контролируемых величин принимают расходы исходной и сгущенной суспензий, осветленной жидкости, а также мутность осветленной жидкости, которая является косвенным параметром, характеризующим показатель эффективности и плотность сгущенной суспензии. Контролируется, кроме того, уровень границы раздела зон с помощью гидростатического приемника с непрерывной промывкой. Работа механической части отстойников контролируется путем непосредственного измерения момента на валу двигателя. Можно проводить контроль и по косвенному параметру - мощности, потребляемой приводом электродвигателя. Перегрузка электродвигателя сигнализируется. В случае повышенных перегрузок дается сигнал в схему защиты. Сигнализации подлежит также повышение мутности осветленной жидкости.

В качестве объекта управления при фильтровании жидких систем примем барабанный (дисковый) вакуум-фильтр (рис.5). Фильтровальные аппараты устанавливают, как правило, с той же целью, что и центрифуги, поэтому и цели управления в обоих случаях совпадают. То же можно сказать и о возмущающих воздействиях, а также о выборе таких технологических и конструктивных параметров установки, которые обеспечили бы минимально возможную (для конкретных условий) влажность осадка. Устройства регулирования устанавливают на данном объекте только для обеспечения определенного уровня суспензии в ванне. Регулирующим воздействием в данном случае служит изменение расхода суспензии.

Серьезной опасностью при работе вакуум-фильтров является прорыв фильтровальной ткани, так как через отверстия в ней будет теряться целевой продукт. Для предотвращения таких ситуаций устанавливают датчики мутности фильтрата, а также устройства сигнализации и защиты. Кроме того, на вакуум-фильтре устанавливают еще один датчик сигнализации и защиты - датчик перегрузки электродвигателя барабана.

Контролю подлежат расходы суспензии и фильтрата, уровень жидкости в ванне, разрежение в вакуум линии, перепад давления до и после фильтровальной ткани, мутность фильтрата, мощность электродвигателя.

Толщина осадка является важнейшим режимным параметром. Увеличение толщины приводит к значительному повышению влажности осадка, поэтому целесообразна стабилизация этого параметра. С этой целью регулирующие воздействия могут быть внесены как изменением вакуума, так и изменением скорости вращения барабана. Необходимо отметить узкий диапазон возможных регулирующих воздействий в последнем варианте, что связано с увеличением влажности осадка при значительном повышении скорости вращения.

Рисунок 5 - Схема автоматизации процесса фильтрования жидких систем

1 – барабан (диск); 2 - ванна; Б – момент на валу электродвигателя

Объектом управления в процессе фильтрования газовых систем будет рукавный фильтр с импульсной продувкой (рисунок 6). Рукавные фильтры устанавливают, как правило, для полной очистки газа от вредных веществ, являющихся ценным продуктом, поэтому показателем эффективности процесса будем считать концентрацию твердого вещества в газе на выходе из фильтра, а целью управления - поддержание его на заданном значении.

Процесс фильтрования газовых сред во многом аналогичен процессу фильтрования жидких систем. В частности, аналогичны возмущающие воздействия и возможности их ликвидации. В рукавные фильтры дополнительно могут поступать возмущения по каналу сжатого воздуха, подаваемого в сопла для регенерации. Определенные сложности при автоматизации рукавных фильтров создает отсутствие в настоящее время надежных концентратомеров пыли. В связи с этим регулируют перепад давления DР в камерах загрязненного и очищенного газа, который наиболее полно отражает ход процесса. Регулировать перепад давления DР можно изменением массы пыли, осевшей на фильтровальной ткани. Это осуществляется следующим образом. При достижении максимального перепада позиционный регулятор выдает сигнал на электромагнитные клапаны, установленные на магистрали сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерация ткани происходит до достижения минимального перепада давления.

При отсутствии датчика измерения перепада давления регенерация фильтровальной ткани может осуществляться по жесткой временной программе, заложенной в командный прибор.

Качественная регенерация ткани рукавов будет достигаться только при определенном значении давления сжатого воздуха, подаваемого на продувку. Для стабилизации этого давления устанавливают регулятор.

Контролю и сигнализации подлежат следующие параметры: температура загрязненного газа (фильтровальная ткань рассчитана только на определенные температуры), давление сжатого воздуха, перепад давления. При критических значениях давления сжатого воздуха и перепада давления (превышение критического значения перепада приводит к разрыву ткани) срабатывает устройство защиты, отключающее рабочий фильтр и включающее резервный. Контролю подлежит расход газового потока.

Измерение давления газовых пылевых потоков связано с определенными трудностями, так как импульсные трубки забиваются пылью и искажают показания приборов. С другой стороны, при стабильном технологическом режиме появляется возможность отказаться от регулирования по перепаду DР и перейти на управление по жесткой программе, в которой задается определенная длительность импульсов сжатого воздуха и пауз между ними. Для реализации такой программы устанавливают командный прибор, который управляет объектом по временной программе независимо от состояния фильтра.

Рисунок 6 - Схема автоматизации процесса фильтрования газовых систем

1 – корпус фильтра; 2 - рукава; 3 – сопла импульсной продувки; 4 – шнек

Контрольные вопросы

1 Какие процессы относят к классу гидромеханических?

2 Что принимают в качестве объекта управления процесса перемещения? Что является показателем качества данного процесса?

3 Почему нельзя установить регулирующий орган на трубопроводе всасывания?

4 Какие величины являются регулируемыми в процессе перемещения? Контролируемыми? Подлежащими сигнализации?

5 Что принимают в качестве объекта управления процесса смешивания? Что является показателем качества данного процесса?

6 Какие величины являются регулируемыми в процессе смешивания? Контролируемыми? Подлежащими сигнализации?

7 В каких случаях используют регулятор соотношения расходов?

8 Что принимают в качестве объекта управления процесса отстаивания? Что является показателем качества данного процесса?

9 Какие величины являются регулируемыми в процессе отстаивания? Контролируемыми? Подлежащими сигнализации?

10 Что принимают в качестве объекта управления процесса фильтрования? Что является показателем качества данного процесса?

11 Какие величины являются регулируемыми в процессе фильтрования? Контролируемыми? Подлежащими сигнализации?

12 Что принимают в качестве объекта управления процессов очистки жидкостей и газов? Что является показателем качества данного процессов?

13 Какие величины являются регулируемыми в процессе процессов очистки жидкостей и газов? Контролируемыми? Подлежащими сигнализации?