В качестве объекта управления процессом экстракции примем противоточный насадочный экстрактор (рисунок 4), в нижнюю часть которого подают исходный раствор, а в верхнюю - растворитель. В связи с тем, что процессы адсорбции и экстракции во многом характеризуются аналогичными зависимостями, большая часть решений, разработанных для абсорбции, применима и для экстракции. Так, показателем эффективности процесса экстракции является концентрация извлекаемого компонента в рафинате, а целью управления - достижение определенного значения этой концентрации. В объект управления поступают возмущающие воздействия (с изменением концентрации извлекаемого компонента в исходном растворе, температур исходного раствора и растворителя, состава растворителя, расхода исходного раствора), поэтому в качестве главной регулируемой величины принимают концентрацию извлекаемого компонента в рафинате или какой-либо параметр, косвенно характеризующий эту концентрацию, вязкость, плотность, коэффициент рефракции, показатель преломления и т. п. Единственным и очень действенным каналом внесения регулирующих воздействий является регулирование соотношения расходов исходного раствора и растворителя путем изменения расхода растворителя. Расход же исходного раствора следует стабилизировать для ликвидации возмущения по этому каналу. Для обеспечения материального баланса колонны необходимо поддерживать в ней постоянный уровень рафината посредством перелива и регулировать уровень раздела фаз изменением расхода экстракта.

Для управления процессом экстракции следует контролировать расход и температуру исходного раствора и растворителя, рафината и экстракта, концентрацию извлекаемого компонента в рафинате, уровень раздела фаз, давление в колонне. Сигнализации подлежит резкое увеличение извлекаемого компонента в рафинате.

Рисунок 4 – Схема автоматизации процесса экстракции

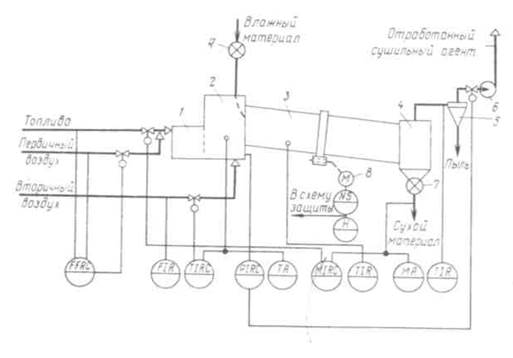

В качестве объекта управления при автоматизации процесса сушки возьмем барабанную прямоточную сушилку, в которой сушильным агентом служат дымовые газы, получаемые в топке (рис.5). Показателем эффективности данного процесса является влажность ωК материала, выходящего из сушилки, а целью управления —поддержание этого параметра на определенном уровне.

Расход материала определяется производительностью сушилки, которая, как правило, должна быть постоянной. Поэтому следует идти по пути стабилизации расхода влажного материала, что обеспечивает заданную производительность и устраняет возмущения но данному каналу. Для этой цели устанавливают автоматические дозаторы. Поэтому в качестве основного регулируемого параметра целесообразно взять влажность ωК, а регулирующее воздействие осуществлять изменением расхода сушильного агента. Соответствие между расходами топлива и воздуха обеспечивается регулятором соотношения. Необходимо регулировать также расход влажного материала и разрежение в сушилке изменением расхода отобранного сушильного агента.

При управлении процессом сушки следует контролировать расход топлива, первичного и вторичного воздуха, влажного сухого материала, температуру сушильного агента на входе в сушилку и на выходе из нее, температуру в сушилке, разрежение в смесительной камере.

Рисунок 5 – Схема автоматизации процесса сушки

1 – топка; 2 – смесительная камера; 3 – барабан; 4 – бункер; 5 –циклон; 6 – вентилятор; 7 – автоматический дозатор; 8 – электродвигатель барабана

Регулирование ленточных и конвейерных сушилок (рис.6) подобно регулированию барабанных сушилок. Стабилизации подлежат влажность сухого материала или конечная температура сушильного агента, температура сушильного агента на входе в сушилку, разрежение в сушилке.

Конструкции ленточных и конвейерных сушилок позволяют принимать и особые решения по их автоматизации. При использовании ленточного транспортера (конвейера) появляется возможность регулирования влажности ωК изменением скорости транспортера.

Рисунок 6 – Схема регулирования ленточной (конвейерной) сушилки

1 – калорифер; 2 – сушилка; 3 – дополнительный подогреватель; 4 – вентилятор; 5 – питатель

Контрольные вопросы

1 Какие процессы относят к классу массообменных?

2 Что принимают в качестве объекта управления процесса ректификации? Что является показателем качества данного процесса?

3 Какие величины являются регулируемыми в процессе ректификации? Контролируемыми? Подлежащими сигнализации?

4 Что принимают в качестве объекта управления процесса абсорбции? Адсорбции? Что является показателем качества данных процессов?

5 Какие величины являются регулируемыми в процессе абсорбции? Адсорбции? Контролируемыми? Подлежащими сигнализации?

6 Что принимают в качестве объекта управления процесса экстракции? Что является показателем качества данного процесса?

7 Какие величины являются регулируемыми в процессе экстракции? Контролируемыми? Подлежащими сигнализации?

8 Что принимают в качестве объекта управления процесса сушки? Что является показателем качества данного процесса?

9 Какие величины являются регулируемыми в процессе сушки? Контролируемыми? Подлежащими сигнализации?