исПравлениенарУжныхи внУтреннихДефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. На- ружные дефекты вышлифовывают с обеспечением плавных пере- ходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась ми- нимально допустимая толщина детали. Удаление дефектов с об- ратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следу- етполностьюустранитькакнедопустимыевнутренниедефекты.

Подповерхностные и внутренние дефекты (дефектные участ- ки) в соединениях из алюминия, титана и их сплавовисправляют только механическим способом — вышлифовываниемабразив- ным инструментом, обработкой резанием или вырубкой с после- дующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой по- верхностивыборкиабразивнымиинструментами.Деталиизугле- родистыхикремнемарганцовистыхсталейнеобходимозашлифо- выватьдополногоудаленияследовпредыдущейобработки.

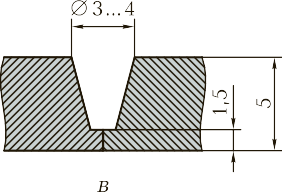

Исправлять дефекты подваркой в зоне выборки (рис. 5.1) в сварныхсоединениях,подлежащихобязательнойтермическойоб- работке и выполненных из легированных и хромистых сталей, следуетпослевысокого(притемпературах450…650°С)ихотпуска (промежуточногоилиокончательного)заисключениемотдельных случаев, оговоренных в технологическойдокументации.

Рис. 5.1. Форма разделки шва при вы- борке внутреннего дефекта

Рис. 5.1. Форма разделки шва при вы- борке внутреннего дефекта

Приисправлениидефектныхучастковцелесообразнособлюдать определенныеусловия.Длинаисправляемогоучасткадолжнабыть на10…20ммбольшедлиныдефектаскаждойстороны.Ширинавы- борки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подваркувыборки должны обеспечи- ватьвозможность надежного провара. Поверхность каждой выбор- кидолжна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основногометалла.

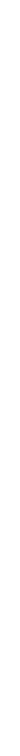

В сварных швах со сквозными трещинами перед подваркойтребуетсязачиститьповерхностидеталивдольтрещины(рис.5.2, а) ипросверлитьотверстиянарасстоянии10ммотконцовэтойтре- щины (рис. 5.2, б) в целях предотвращения ее распространения. Затемнужнопроизвестиразделкутрещинывсоответствиисрис.5.2, в, после чего проварить дефектный участок наполную глубину.

Подварку дефектного участка осуществляют одним из спосо- бов сварки плавлением (ручной дуговой, дуговой в защитном газе и т.д.).

Исправленныешвысварныхсоединенийследуетповторнопро- контролироватьвсоответствиистребованиями,предъявляемыми к качеству конструкции. Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить ссоблюдением

Исправленныешвысварныхсоединенийследуетповторнопро- контролироватьвсоответствиистребованиями,предъявляемыми к качеству конструкции. Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить ссоблюдением

Рис. 5.2. Схемы подготовки сквозной трещины к подварке:

а —зачисткаповерхностидеталивдольтрещины; б —сверлениеотверстийнарас- стоянии от концов трещины; в — разделка сквознойтрещины

определенных требований. Число исправлений одного и того же дефектногоучастка,зависящееоткатегорииответственностикон- струкции, как правило, не превышаеттрех.

определенных требований. Число исправлений одного и того же дефектногоучастка,зависящееоткатегорииответственностикон- струкции, как правило, не превышаеттрех.

5.2.Заварка Дефектных мест

Технология, рекомендуемая для исправления дефектов свар- ных соединений аргонодуговой сваркой,следующая:

ƒ подобратьсоответствующийрежимсварки;

ƒ сварочнуюдугувозбуждатьнатехнологическойпластинеипо- сле нагрева электрод переносить на местозаварки;

ƒ в процессе заварки и при возбуждении сварочной дуги не до- пускать соприкосновения конца вольфрамового прутка сосва- рочной ванной или присадочнойпроволокой;

ƒ присадочнуюпроволокуподаватьтолькопослеоплавлениякро- мок разделки и образования сварочнойванны;

ƒ заварку дефектов производить в нижнем положении и под углом не более30°;

ƒ при многослойной заварке после наложения каждого слоя очи- щать наплавленный металл шва стальнойщеткой;

ƒ вылет вольфрамового электрода по отношению к нижней кром- ке газового сопла должен составлять 3 …8 мм;

ƒ горелкуследуетдержатьподуглом60…80°кповерхностидета- ли в месте заваркидефекта;

ƒ присадочную проволоку держать под углом к оси электрода го- релки и вводить в сварочную ванну равномерными возвратно- поступательнымидвижениямичастоинебольшимипорциями;

ƒ заварку дефектов во всех случаях заканчивать с образованием усиления шва высотой 3 …5 мм;

ƒ наконечник горелки и вольфрамовый электрод периодически очищать от брызгметалла;

ƒ прислучайныхобрывахдугиееповторноезажиганиепроизво- дить на шве на расстоянии 30 мм от местаобрыва;

ƒ длину дуги поддерживать в пределах 2,5 … 3,0 мм, обрыв дуги производить постепенным ееувеличением;

ƒ процесс заварки начинать с предварительного местного подо- грева дефектного места до оплавлениякромок.

Если толщина материала детали более 15 мм, заварку дефект-

ного участка следует производить многослойным швом. В этом случае высота наплавленного металла над поверхностью детали должна быть не менее 3 мм.

Для ответственных конструкций допускаются две подварки одногоитогожедефектногоучастка,посколькуприбольшемчис- леподварок наблюдается существенное снижение механических свойств металла в этихзонах.

Для ответственных конструкций допускаются две подварки одногоитогожедефектногоучастка,посколькуприбольшемчис- леподварок наблюдается существенное снижение механических свойств металла в этихзонах.

контрольные воПросы

1. Каким методом устраняются наружные дефекты сварных швов?

2. Вкакомслучаедопускаетсянезавариватьвыборкунаружного дефекта?

3. Какудаляютсядефектысобратнойсторонысварногошва?

4. Какиеспособысваркиплавлениемприменяютсядляподваркидефектов?

5. Какповторновозбуждаетсясварочнаядугаприееобрывев процессе заваркидефекта?