СОСТАВ И СОДЕРЖАНИЕ ПРОЕКТНОЙ ДОКУМЕНТАЦИИ

МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА.

Цель и задачи проектирования

Общая формулировка задачи проектирования: спроектировать цех или участок, обеспечивающий заданную программу выпуска изделий определённой номенклатуры и требуемого качества при минимально возможных приведённых затратах с учётом всех требований по охране труда.

Основанием для проектирования является приказ отраслевого министерства, в котором указывается объект проектирования:

1) строительство нового производства;

2) расширение, реконструкция или техническое перевооружение действующего производства.

Заметим, что в соответствии с Законом о государственном предприятии значительно расширена их самостоятельность в решении вопросов технического перевооружения и реконструкции производства.

При проектировании машиностроительного производства одновременно разрабатывают и решают технологические, экономические и организационные задачи, тесно связанные между собой.

Технологические задачи:

- проработка вопросов технологичности изделий;

- проектирование технологических процессов;

- выявление трудоёмкости и станкоемкости операций;

- установление типажа и количества оборудования, состава и количества работающих, норм расхода материалов;

- определение площадей и размеров участков и цеха;

- разработка компоновки цеха, планировки оборудования;

- определение заданий для строительного, сантехнического и энергетического проектирования.

Экономические задачи:

- расчет себестоимости и рентабельности выпуска изделий;

- определение удельных приведённых затрат, основных и оборотных средств;

- составление калькуляции и решение вопросов финансирования.

Организационные задачи:

- выбор принципов формирования производственных подразделений;

- разработка структуры управления, организации труда, документооборота;

- организация служб производства, системы контроля его хода.

При разработке нескольких вариантов проекта производства или его частей необходимо выбрать оптимальный. В качестве глобального критерия чаще всего используются приведённые затраты на изготовления изделий:

Зпр = С + ЕН∙ K → min,

где С – технологическая себестоимость годового объёма продукции, руб.;

ЕН – нормативный коэффициент окупаемости вкладываемых средств (для промышленности ЕН = 0.15);

K – капитальные вложения в здания, оборудование, технологическую оснастку и др., необходимые для реализации проекта, руб.

Проектные организации

Проектирование машиностроительных предприятий осуществляется проектными организациями двух видов: генеральные проектировщики и специализированные проектные организации.

Генеральным проектировщиком обычно является проектная организация, разрабатывающая технологическую часть основного производства или проект основных объектов предприятия: институты ГИПРО, например, Гипроавтопром (проекты предприятий автомобилестроения и производства подшипников), Гипростанок (проекты станкостроительных и инструментальных предприятий).

Специализированные проектные организации (ГПИ) выполняют по заданиям генеральных проектировщиков отдельные части проекта предприятия: строительную, теплоэнергетическую, транспортную и др.

2.3 Состав и содержание проектной документации

Согласно Инструкции СНиП-11-01-95 Госстроя России проект создания нового машиностроительного производства состоит из следующих разделов:

Общая пояснительная записка.

Генеральный план и транспорт.

Технологические решения.

Управление производством, предприятием и охрана труда рабочих и служащих.

Архитектурно-строительные решения.

Инженерное оборудование, сети и системы.

Организация строительства.

Охрана окружающей среды.

Инженерно-технические мероприятия по гражданской обороне и предупреждению черезвычайных ситуаций.

Сметная документация.

Эффективность инвестиций.

Предпроектное обследование и подготовка исходных данных

Предпроектные работы, выполняются с целью:

- сбора исходных данных;

- анализа существующего уровня производства;

- разработки технико-экономического обоснования (ТЭО) целесообразности создания нового или расширения, реконструкции, технического перевооружения действующего производства;

Предпроектные работы чаще всего проводят за два этапа:

- предпроектное обследование и разработка ТЭО;

- разработка и утверждение технической заявки на создание и внедрение новой производственной системы.

2.4.1 Технико-экономическое обоснование

ТЭО создания нового производства включает расчет и обоснование технико-экономических показателей производства (номенклатуры и объемов выпуска изделий, трудоемкости и станкоемкости, численности работающих, плановой рентабельности), а также потребности в материалах, полуфабрикатах, комплектующих изделиях, энергоносителях и фонда заработной платы персонала.

ТЭО модернизации действующего производства должно содержать краткую оценку текущего состояния производственной системы, ее готовности к преобразованию и предполагаемых масштабов модернизации с учетом специфики обследуемого предприятия и выпускаемой им продукции. Также должны быть указаны технико-экономические показатели: снижение трудоемкости и станкоемкости, повышение производительности труда, увеличение коэффициента загрузки, уменьшение численности работающих, сокращение длительности производственного цикла и т.д.

На стадии ТЭО основные параметры производственной системы (станкоемкость, трудоемкость, число работающих, состав и количество оборудования, производственные площади) определяются на основе предварительных укрупненных расчетов и затем подлежат уточнению на последующих этапах разработки аванпроекта и технологической части рабочего проекта.

ТЭО утверждается руководителем проекта, заказчиком и является основанием для разработки аванпроекта и технической заявки на создание производственной системы.

2.4.2 Аванпроект

Аванпроект делает Головная проектирующая организация на основе ТЭО:

- подбирается номенклатура обрабатываемых материалов и заготовок;

- формируются основные принципы реализации технических процессов;

- составляются маршрутные карты изготовления изделий;

- формируются графики загрузки оборудования на программу;

- на основании графиков определяется станкоемкость производственной программы выпуска изделий;

- на основании станкоемкости определяется количество оборудования;

- определяются коэффициенты загрузки оборудования;

- подбирается номенклатура режущего и мерительного инструментов, оснастки;

- укрупненно решаются вопросы организации и управления производством;

- уточняются технико-экономические показатели;

- определяется экологическая эффективность производственной системы.

2.4.3 Задание на создание производственной системы

Основанием для разработки задания на проектирование является утвержденный аванпроект.

Разработку задания на проектирование проводит заказчик проекта совместно с проектной организацией на основе данных, собранных в предпроектный период. В задании:

- приводится основание для проектирования (приказ Министерства или договор с заказчиком);

- дается обоснование выбора площадки для строительства нового цеха;

- указывается номенклатура и объем выпускаемых изделий;

- указывается, какие заготовки, полуфабрикаты, готовые изделия цех получает со стороны и какие выдает в порядке кооперации;

- дается режим работы производства;

- указываются фонды времени работы оборудования, число рабочих мест и рабочих;

- определяются требования по защите окружающей среды;

- даются указания по предполагаемому расширению производства на основе ТЭО;

- намечаются предполагаемые сроки строительства цеха;

- указываются требования к разработке вариантов проекта или его частей;

- приводится перечень основных требований к архитектурно-художественному оформлению инженерных, служебных, бытовых, и производственных помещений.

В задании также указывают стадийность проектирования: в две стадии – рабочий проект (утверждаемая часть) и рабочая документация или в одну стадию – рабочая документация. Одностадийное проектирование осуществляется для производств с несложными процессами, при использовании повторно применяемых и типовых проектов.

2.5 Технологические решения проекта машиностроительного производства

Технологические решения согласно Инструкции СНиП-11-01-95 Госстроя России является основной частью проекта, в которой решаются следующие задачи:

1) разработка технологии изготовления деталей и изделий с комплектом технологической документации, сведениями об используемой оснастке и инструментах, затратах времени на обработку;

2) выбор и расчёт количества оборудования основной и вспомогательных систем производства;

3) расчёт количества основного и вспомогательного персонала;

4) расчёт потребности всех видов энергии (электрической, сжатого воздуха, пара, воды и др.);

5) разработка спецификации оборудования с указанием установленной мощности электродвигателей, часового расхода сжатого воздуха, воды, пара и т.п.;

6) укрупненное определение (по нормам удельной площади на один станок, выпуска продукции на 1 м2 площади и т.д.) площади основной и вспомогательной систем производства, общей площади, требования к высоте здания.

7) технологические планировки: разработка компоновочного плана, разработка планировок – планов размещения каждой единицы оборудования, всех помещений и служб на плане строительной части промышленного здания.

8) разработка и выдача заданий на энерго- и водоснабжение производства, снабжение горючими газами и сжатым воздухом, на очистку производственных сточных вод, автоматизацию процессов и др.

Результатом разработки технологических решений является технический проект производства, после утверждения которого разрабатываются рабочие чертежи: технологические отделы передают в специализированные отделы проектной организации или субподрядчику данные, полученные на стадии технического проекта, для разработки рабочих чертежей общестроительной части здания (каркас здания, фундаменты, подвалы, магистральные каналы стружкоудаления и т.п.), специального оборудования и оснастки, систем вентиляции, сетей снабжения всеми видами энергии, монтажных планов цехов и т.д.

Законченный проект и смета подвергаются экспертизе и утверждаются в установленном порядке.

2.6 Критерии оптимизации и алгоритм проектных решений

Процесс проектирования производственной системы чаще всего является итерационным. В ходе процесса проектирования создаётся несколько проектных решений, как отдельных элементов, так и всей производственной системы в целом. Из сформулированной в общем виде задачи проектирования производственной системы следует, что основным критерием выбора оптимального проектного решения должна быть сумма приведённых затрат на изготовление изделий по заданной программе выпуска в течение года, которая может быть подсчитана по формуле:

,

,

где: j – номер изделия;

n – число наименований изделий;

Nj – годовой объём выпуска изделия j -го наименования (шт.);

δ = 1.15 – коэффициент заработной платы с начислениями;

β – общие накладные расходы в долях заработной платы, включающие расходы на текущий ремонт оборудования;

S CT – заработная плата рабочего за 1 мин., руб.;

i – номер операции;

mj – число операций в технологическом процессе изготовления изделия j -го наименования;

Тij – трудоёмкость изготовления изделия j -го наименования на i -ой операции;

Е н = 0.15 – нормативный коэффициент эффективности капитальных вложений;

α = 0.143 – коэффициент амортизационных отчислений;

Fj – часть годового фонда времени, отводимая на изготовление изделия j -го наименования (мин.);

F э – эффективный годовой фонд времени работы системы, мин.;

Aij – стоимость одной единицы технологического оборудования, используемого на i -ой операции при изготовлении изделия j -го наименования, руб.;

аi – число единиц технологического оборудования, используемого на i -ой операции.

Трудоёмкость изготовления изделия

,

,

где T cт. ij – станкоемкость i -ой операции при изготовления изделия j -го наименования, мин.;

K M – коэффициент многостаночного обслуживания.

Вследствие сложности и в ряде случаев недостаточной информации для определения ряда составляющих приведенных затрат на различных этапах проектирования на практике используют интегральные критерии.

Например, при выполнении компоновочных и планировочных этапов проектирования может быть использован интегральный критерий, представляющий собой векторный функционал:

f (W 1, W 2) → ext,

где  – критерий минимума мощности грузопотока, т/год;

– критерий минимума мощности грузопотока, т/год;

– критерий максимального съёма продукции с единицы объёма цеха (участка) в год.

– критерий максимального съёма продукции с единицы объёма цеха (участка) в год.

Здесь n – число наименований изделий, перемещаемых в год;

ω – число операций в производственном процессе изготовления изделий i -гo наименования;

gi – масса изделий i -гo наименования, перемещаемых за год, т;

laγi – расстояние между α-ой и γ-ой рабочими позициями, на которое происходит перемещение изделия i -гo наименования, м;

N – программа выпуска изделий в цехе, шт/год;

V – общий объём цеха, м3.

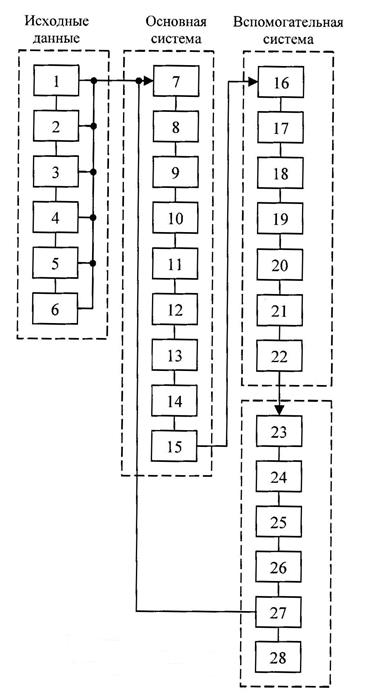

Алгоритм проектирования цеха машиностроительного предприятия представлен на рисунке 2.1.

На основании исходных данных, которые определены из условий функционирования цеха или участка и разработанных технологических процессов изготовления изделий, приведённых в задании на проектирование, разрабатывают проект основной системы.

Проектирование каждой вспомогательной системы осуществляют в той же последовательности, что и основной системы.

Каждый вариант проекта получают после однократного применения алгоритма (рисунок 2.1). Выбор оптимального варианта производится по значению принятого критерия оптимизации, например, по минимуму приведенных затрат на производственную программу изделий.

Рисунок 2.1 – Последовательность проектирования производственной системы

1 - программа выпуска; 2 - габаритные размеры, масса и материал изделий; 3 - качество изделий;

4 - трудоёмкость и станкоёмкость операций; 5 - типаж оборудования, 6 - режим работы производства;

7 - определение количества основного оборудования; 8 - выбор состава производственных участков;

9 - определение состава и количества оборудования на участке;

10 - определение алгоритма работы оборудования на участке; 11 - расчёт производственной площади;

12 - разработка требований к условиям работы оборудования;

13 - составление задания на проектирование нестандартного оборудования;

14 - компоновка производственных участков;

15 - планировка основного оборудования; предварительное определение числа работающих;

16 - проектирование складской системы; 17 - проектирование транспортной системы;

18 - проектирование системы инструментообеспечения;

19 - проектирование системы ремонтного и технического обслуживания;

20 — проектирование системы контроля качества изделий; 21 - проектирование системы охраны труда;

22 - проектирование системы управления и подготовки производства;

23 -определение общей площади цеха и его габаритов; 24 - уточнение компоновки цеха;

25 - уточнение планировки оборудования; 26 - уточнение состава и количества работающих;

27 - определение технико-экономических показателей; 28 - выбор оптимального варианта проекта.