Тема 6.2. Технология ремонта и модернизация электрических машин

Схема технологического процесса ремонта электрических машин

Схема технологического процесса капитального ремонта электрических машин показана на рис. 1. Она определяет последовательность операций и увязывает их между собой.

Для мелких ремонтных мастерских, например, на одного работника схема технологического процесса, естественно, будет выглядеть иначе. В ней все ремонтные работы от 1 до 9 будут выполняться последовательно. Если мастерская не располагает соответствующим оборудованием, некоторые ремонтные работы могут вообще отсутствовать, например, восстановление обмоточного провода или слесарно-механические работы. Это относится и к отдельным ремонтным операциям, например, к сварке, если нет сварочной установки и пр.

Длительность, качество и себестоимость капитального ремонта электрических машин во многом зависят от правильной организации технологического процесса. В ее совершенствовании существенную роль может играть график сетевого планирования, который связывает два основных элемента планирования: работу (операцию) и событие.

На рис. 2 приведен график для асинхронного двигателя с короткозамкнутым ротором мощностью до 10 кВт в укрупненных показателях. В нем работа (операция) изображена стрелкой, событие (конечный результат работы) — квадратом (можно и кружком). Пунктирными стрелками показаны фиктивные работы, не требующие больших затрат времени и труда.

Рис. 1. Схема технологического процесса ремонта электрических машин

Рис. 3. График сетевого планирования ремонта электромашин: 1 -2 — приемочные работы; — разборочно-дефектовочные работы; 3-5—восстановление обмоточного провода, 6 — слесарно-механические работы; 5-7 — подготовка обмоточного провода к работе; 3-7 — изолировочно-обмоточные работы; 3-8 — комплектовочные работы; 6-9 — передача деталей механической части на сборку; 7-9 — передача на сборку узлов с обмотками электромашин; 8-9—передача на сборку комплектующих деталей; 9-10—сборка двигателя; 10-11 — испытание; 11-12—отделочные работы; 2-4 — сдача в металлолом непригодных к ремонту машин; 3-4 — сдача в металлолом деталей машин и обмоток, непригодных для восстановления; 7-4 — сдача в металлолом срезков проводов обмоток

В графике направление стрелок показывает порядок выполнения работ, цифры над стрелкой — продолжительность выполнения работ в часах. Она зависит от многих факторов (уровня механизации работ, приспособлений, квалификации работников и пр.). Времявыполненияработопределяетсяхронометражемпосреднестатистическимданным.

Непрерывная последовательность работ называется путем. Путь, который требует максимальной затраты времени от начала работы до завершения, называется критическим. Например, критический путь рис. 3 (без восстановления обмоточного провода) 1-2-3-7-9-10-11-12 — это фактическая продолжительность ремонта электрической машины на данном предприятии — 34,5 ч.

Сетевой график может быть более детальным по отдельным операциям каждого укрупненного вида работ, например, осмотр-испытание-оформление документации и т.д. со связкой каждого события.

Такие графики планирования ремонта дают возможность обеспечить ритмичную работу предприятия, выявить нестыковку в выполнении ремонтных операций. Например, на изолировочно-обмоточный участок недостаточно поступает статоров для намотки обмоток. Расчет суммарного времени на выполнение разборочно-дефектовочных работ, а также на изолировочно-обмоточные работы электромашин дают возможность с учетом экономических соображений принять решение: увеличить число рабочих первого участка или ограничиться дополнительной механизацией. Могут быть приняты и иные решения.

Приемочные работы

Приемочные работы электрических машин выполняются на специально оборудованном участке или складе ремфонда предприятия. Для этого участки оснащаются приточно-вытяжной вентиляцией, подъемно-транспортными приспособлениями, специальными устройствами, монтерскими и слесарными инструментами, приборами для дефектации и т.п.

Осмотр

Осмотр выполняется визуально обычно на складе ремфонда или в разборочно-дефектовочном отделении предприятия.

Его цель — определение ремонтопригодности электромашин, предварительная оценка состояния узлов и деталей. При этом решается вопрос о возможности устранения причин отказов на данном предприятии.

Для его проведения электрическая машина и ее детали (статор с обмоткой, ротор, подшипниковые щиты и другие части) обязательно должны быть в достаточно чистом состоянии. Если при осмотре машины или ее деталей будут выявлены неисправимые повреждения (разбит корпус, отбито более двух лап, сильно поврежден магнитопровод, ранее ремонт был выполнен так, что исключает повторное восстановление и т.п.), то они в ремонт не принимаются.

Для проверки состояния подшипников, щеточно-контактного механизма, вентилятора и т.д. ротор машины проворачивают рукой. В том случае, когда имеется доступ к обмотке, определяется степень старения изоляции.

Под старением изоляции понимается постепенное понижение ее механической прочности в процессе работы и хранения. Это связано с изменением структуры диэлектриков и их химического состава.

Исходя из изложенного степень старения изоляции определяется только механической прочностью. По методу прощупывания изоляцию делят на 4 класса старения:

— изоляция мягкая, эластичная, это очень хорошая изоляция, обеспечивающая длительную работу электрической машины;

— изоляция на ощупь твердая, но при нажатии не дает видимых трещин, т.е. удовлетворительная, машина способна работать еще много времени;

— изоляция твердая, при нажатии появляются видимые трещины, расслаивается, однако от металла она отделяется только острым предметом, такая изоляция ограниченно годная (ненадежная);

при нажатии изоляция осыпается, следовательно, к дальнейшей эксплуатации не пригодна.

Испытания

Испытания электрических машин преследуют ту же цель, что и осмотр. Для исследований необходимы соответствующие приборы. Испытания выполняются в следующем объеме: определяется целостность обмоток, измеряется сопротивление изоляции, подшипники испытываются на нагрев.

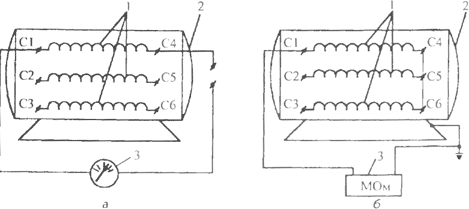

Целостность обмотки. Чаще всего обрывы в обмотках выявляются мостом постоянного тока, пробником, омметром, мегомметром, включенным по схеме рис.4, а. В том случае, если приборы фиксируют замкнутый контур (в зависимости от прибора соответственно: сопротивление отвечает нормам или равно нулю, либо загорается лампочка), обрыва в обмотке нет.

Сопротивление изоляции обмотки определяется мегомметром по схеме рис. 4, б. Так измеряется сопротивление изоляции обмоток всех трех фаз относительно корпуса, если обмотки машины соединены в схему: «звезду» или «треугольник». Если обмотки электромашины не соединены в схему, замеряются сопротивления изоляции каждой обмотки относительно корпуса и между собой. Причем сначала замыкаются клеммы мегомметра на обмотку и только затем проворачивается ручка прибора или проводится его включение в сеть.

В соответствии с требованиями ПУЭ, допустимое сопротивление изоляции обмоток статоров электродвигателей переменного тока напряжением до I кВ, находящихся в эксплуатации, должно быть не менее 0,5 МОм, для обмоток роторов 0,2 МОм (при температуре 10-30°С).

Рис. 4. Схемы определения обрыва в обмотках электрических машин (а) и сопротивления изоляции (б): 1 - обмотки, 2 - корпус, 3 - прибор

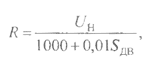

Допустимое сопротивление изоляции электрической машины в МОм при температуре, близкой к рабочей, можно определять по выражению

где UH — напряжение обмотки электрической машины, В; 5ДВ — мощность машины, кВ-А (Рн - кВт).

Нагрев подшипников.

Испытание проводится, если есть возможность включить электромашину в сеть. При этом проверяется не только нагрев подшипников, но на слух определяется характер шума при номинальной частоте вращения магнитного поля в расточке статора асинхронного двигателя.

При наличии у подшипников повышенного шума следует разобраться в причине, так как шум зависит не только от выработки деталей, но в значительной мере от посадки, осевого давления и пр.

Если подшипники качения находятся в хорошем рабочем состоянии, имеют чистую смазку, то температура их нагрева обычно составляет около 65°С и перегрев над температурой подшипниковых щитов не превышает 5-10°С. В соответствии с ГОСТом предельно допустимая температура нагрева таких подшипников — 100°С.

Оформление документации

Оформление выполняется в соответствии со стандартом, действующим на данном предприятии. Но в любом случае, даже в небольших мастерских при приемке машины в ремонт заполняется дефектовочный бланк (ведомость), в который, в частности, заносятся все паспортные (номинальные) данные: мощность,напряжение, ток, частота тока, частота вращения ротора, коэффициент мощности, КПД, схема соединения обмоток.

На крупных ремонтных предприятиях каждой машине присваивается ремонтный номер, который выбит на 5-6 жетонах, при разборке электромашины они крепятся к ее узлам (ротору, подшипниковым щитам и пр.), тот же номер присваивается и металлической коробке, в которую складываются крепежные детали. Целесообразно в такие коробки наливать немного машинного или трансформаторного масла. Коробки предохраняют эти детали от повреждений, а пары масла — от коррозии.

Прошедшая осмотр, испытание и оформление машина размещается на складе.

Склад ремфонда

Размеры и оборудование склада зависят от ремонтного предприятия.

Одна из основных задач хранения — не допустить дополнительных повреждений электромашин. Для этого склады должны обеспечить минимальное воздействие окружающей среды на ремфонд, а следовательно, он должен располагаться как минимум под навесом. Для машин малой и средней мощности целесообразно иметь стеллажи, для крупных — полигоны. Следует обеспечить размещение, при котором возможен легкий доступ к любой электрической машине.

Склад должен иметь подъемно-транспортные приспособления: краны, кран-балки, электротали на поворотных балках, тельфера, электрокары и пр.

Все вместе со стропами они обязаны отвечать по грузоподъемности массам поднимаемых и транспортируемых машин. Подъем, как и транспортировку, следует проводить только за рым-болты, которые должны быть завернуты на все витки резьбы.

На складах крупных ремпредприятий, особенно при наличии обменного фонда, проводится сбор и сортировка электромашин по типам, мощностям, напряжению и частоте вращения ротора. Это дает возможность ремонтировать близкие по показателям машины крупными сериями. Такие серии дают возможность не проводить частых переналадок оборудования, позволяют использовать одни и те же электротехнические материалы, одни и те же приспособления и оборудование. Все вместе повышает производительность труда, улучшает качество ремонта и понижает его себестоимость.

Обменным фондом называют новое или капитально отремонтированное оборудование, предназначенное для обмена на ремонтопригодное, неработоспособное оборудование.