Общие сведения

В процессе работы седла клапанов подвергаются воздействию рабочей смеси, топлива, высокой температуры, ударам и трению при посадке клапана в седло. Это приводит к возникновению износов и коррозионных повреждений, которые проявляются в виде выработки, рисок, раковин, увеличения диаметра и искажения формы поверхности, вызывающих снижение контрольного калибра до 1,5 мм относительно торца седла, что в свою очередь, вызывает неполное прилегание и прогорание клапана.

Износ рабочей фаски седла в допустимых руководством по капитальному ремонту пределах снижения контрольного калибра, а также раковины, риски, отложение нагара и несоосность рабочей фаски относительно отверстия в направляющей втулке устраняются слесарно-механической обработкой. Для этого рабочую фаску зенкуют или шлифуют «как чисто», а затем притирают.

Так как применяемый для обработки фаски седла инструмент базируется по отверстию в направляющей втулке, то в первую очередь должны быть восстановлены размер и форма отверстия втулки. Для обработки отверстия направляющей втулки клапанаприменяютразвертывание. Шероховатость поверхности после развертывания Ra = 1,25-0,63 мкм, точность размера и формы IТ5 – IТ7.

Зенкование рабочей фаски клапана осуществляется вручную коническими зенковками с зубьями из твердого сплава ВК-6. Шероховатость обработанной поверхности после развертывания Ra = 2,5-0,63 мкм.

Фаски седла клапана зенкуют (шлифуют) в следующей последовательности:

- рабочую фаску (45°)до получения чистой, ровной поверхности;

- нижнюю вспомогательную фаску (75°), выдерживая диаметр рабочей фаски (большой диаметр конуса);

- верхнюю вспомогательную фаску (15°) до получения требуемой ширины рабочей фаски;

|

|

- окончательная отделка рабочей фаски.

Шлифование как метод предварительной и окончательной обработки фаски седла обеспечивает шероховатость поверхности Ra = 1,25-0,08 мкм и точность размера и формы IТ6 – IТ7. Шлифование производят коническими абразивными кругами зернистостью 16-20 с пневматическими или электрическими дрелями. Возможно применение и алмазного инструмента. Для поддержания правильной геометрической формы круга, от которой зависит точность и шероховатость обработки, шлифовальный круг подвергают периодической правке.

Примечание. После зенкования (шлифования) седла проверяют концентричность рабочей фаски относительно оси отверстия направляющей втулки.

Притирка обеспечивает высокую точность размера и формы (ІТ5ивыше), шероховатость поверхности Ra=0,16 мкм.

Притираемые поверхности должны быть предварительно обработаны по квалитету 6 и с шероховатостью не грубееRa=1,25...0,32 мкм.

Притирку выполняют в один, два, а в некоторых случаях ив триперехода. При этом снимается припуск 0,02...0,005 мм на диаметр и менее. Притирка осуществляется свободными абразивными зернами, которые в смеси со связующей жидкостью наносятся на рабочую поверхность притира.

Для притирки клапанов двигателей применяют притирочные пасты наоснове абразивных порошков и синтетических алмазов.

В качестве связующей среды применяют минеральное масло,дизельное топливо, микропорошок белого электрокорунда зернистостью М20 или М14 (ГОСТ 3647—80), карбид бора М40 (ГОСТ 5744—85), дизельное масло ДЛ-11 (ГОСТ 8581—78). Операции притирки могут выполняться вручную и на станках в зависимости от типа производства. Скорость притирки при ручной притирке 2,6 м/мин, а при механической 10...30 м/мин. Скорость притирки снижается при повышении требований к качеству поверхностей соединения.

|

|

Давление инструмента на обрабатываемую поверхность устанавливают в зависимости от выполняемой операции: при предварительной притирке 2…4 кгс/см2, а при окончательной (1…1,5 кгс/см2).

Ручная притирка поверхностей «седло – клапана двигателя» выполняется в следующей последовательности.

Головку цилиндров с обрабатываемыми сёдлами и направляющими втулками устанавливают в приспособление плоскостью разъёма вверх.

Стержень клапана смазывают маслом, а на рабочую фаску клапана наносят кисточкой притирочную пасту. Клапан вставляют в своё седло, предварительно установив под него слабую пружину. Затем клапан вращают при помощи ручной (пневматической) дрели вправо и влево.

Каждый раз, когда меняют направление вращения, поднимают клапан при помощи пружины. Когда притираемые поверхности станут совершенно гладкими и приобретут ровный сероватый цвет, притирку ведут только на чистом масле.

При механизированной обработке ручной режим притирки копируется специальным механизмом станка.

Притирка считается законченной, если на рабочих фасках клапана и седла появляются сплошные кольцевые полосы шириной 2…3 мм.

Плотность прилегания клапанов к сёдлам можно проверить следующими способами:

пробой на карандаш (стирание радиальных карандашных рисок, нанесённых на фаску клапана при повёртывании его в седле в ту и другую стороны);

|

|

пробой на краску при нанесении берлинской лазури на седло и попеременном поворачивании клапана;

просачиванием керосина через испытуемое сопряжение при заливке его в патрубок головки цилиндров;

проверкой на герметичность по времени падения давления воздуха в камере, расположенной над клапаном, 0,7 кгс/см2 за 0,5 мин.

При правильной притирки карандашные риски сотрутся, на фаске клапана останется след от краски в виде ровной кольцевой поверхности шириной 1,5…2 мм; керосин не просачивается через сопряжение «клапан – седло», давление воздуха (P=0,2 Мпа) в камере не падает в течение 10 с.

Оборудование и оснастка рабочего места:

станок ОПР-1841А для притирки клапанов; слесарный верстак; шлифовальная машинка ЦКБ-2447, приспособление для установки головки блока цилиндров; прибор для проверки концентричности рабочей фаски; прибор для проверки герметичности соединения седла-клапан двигателя, конусные калибры 45°, 30°; шлифовальные круги 15°, 30°, 45°, 75° с оправкой и пневматической дрелью; комплект зенковок 15°, 30°, 45°, 75° с зубьями из твердого сплава ВК-6 с оправкой и воротком; штангенциркуль ШЦ-11-250-0,05 (ГОСТ 166-80), лупа четырехкратного увеличения, ручная и пневматические дрели для притирки клапана; вспомогательная пружина, паста для притирки.

Станок ОПР-1841А имеет 12 шпинделей; угол поворота шпинделей 3600; смещение шпинделя за двойной ход 140; число двойных ходов рейки в минуту 70; высота подъема корпуса шпинделей 27 мм; установленная мощность 1.7 кВт; габаритные размеры 1840 х 640 х1450 мм; масса 845 кг.

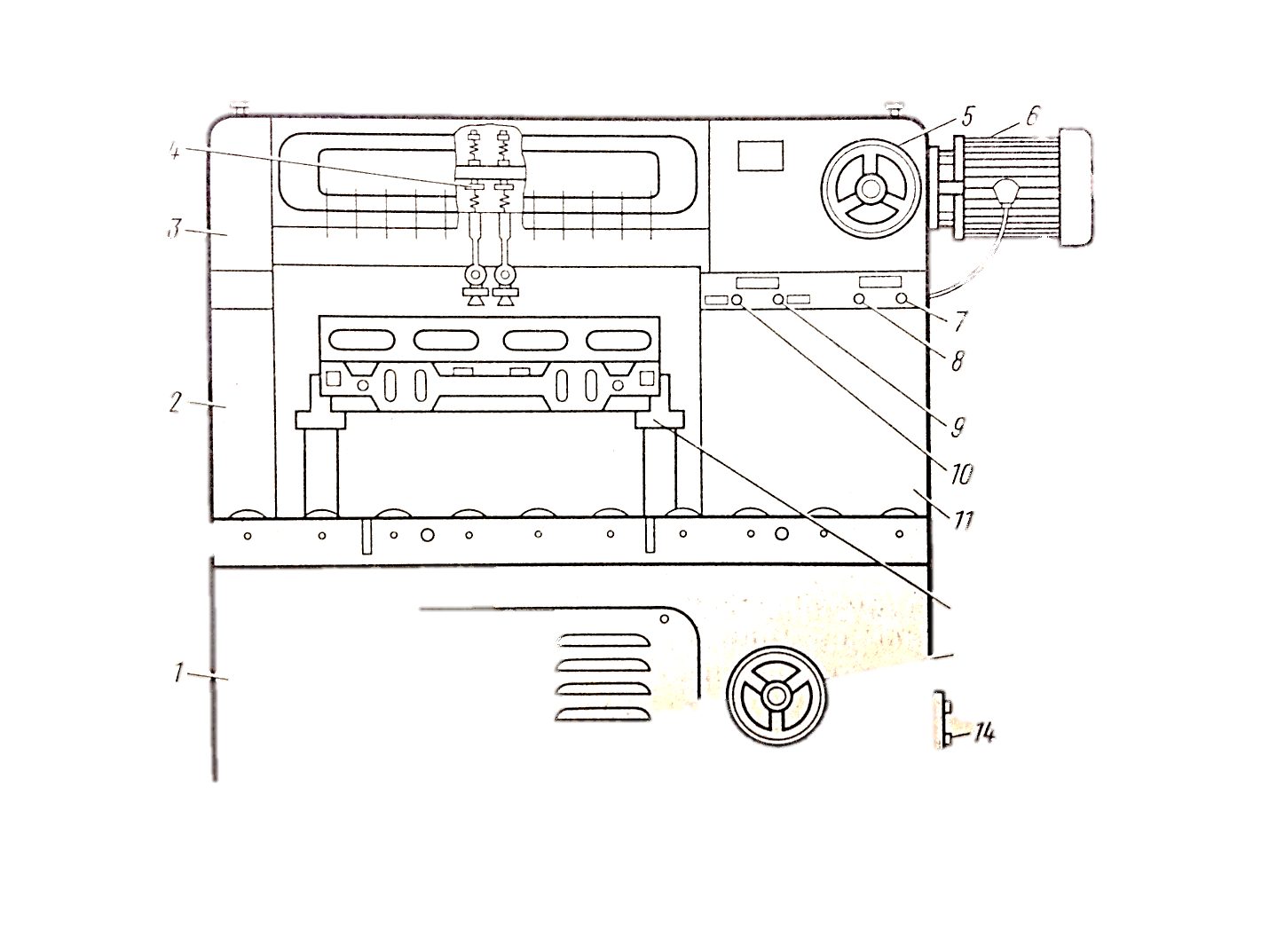

Базовой деталью станка (рис. 35) является станина 1, на которую крепятся стойки, рольганг, а внутри располагается подъемный механизм с электродвигателем мощностью 0,6 кВт для установок головок цилиндров на нужную высоту.

Рис. 35. Станок ОПР-1841А:

1 – станина; 2 – левая стойка; 3 – кожух; 4 – блок шпинделей; 5 – маховик ручного подъема блока шпинделей;

6 – электродвигатель; 7 – кнопка «Вверх» – подъема детали; 8 – кнопка «Вниз» – опускание детали;

9 – кнопка «Пуск»; 10 – кнопка «Стоп»; 11 – правая стойка; 12 – приспособление для установки головки цилиндров; 13 – маховик ручного подъема детали; 14 – кнопка выключения станка.

На стойках установлены мотор-редуктор мощностью 1,1 кВт и блок шпинделей с гидравлическим механизмом смещения.

Приспособление для установки головок цилиндров закрепляется на площадках подъемного механизма.

Кинематическая схема станка позволяет осуществить: подъем и опускание блока шпинделей вручную с помощью маховика (шестерня ручного привода корпуса включается перемещением маховика в осевом направлении от себя);

Подъем и опускание головок блока цилиндров вручную и от электродвигателя через клиноременную передачу;

Возвратно-вращательное и возвратно-поступательное движение шпинделей в осевом направлении от электродвигателя через редуктор и кривошипно-шатунные механизмы.

Работа на станке: установить головку цилиндров на приспособление так, чтобы притираемое седло расположилось под шпинделем станка;

вращением маховика 5 поднять блок шпинделей в верхнее положение;

оттянуть маховик на себя (шестерня ручного подъема отключится из зацепления). Во время работы станка вращение маховика не допускается;

нанести на фаску клапана притирочную пасту, надеть на стержень клапана вспомогательную пружину и установить его в свое седло;

нажать кнопку «Подъем вверх» и подвести головку клапана к резиновому присосу шпинделя так, чтобы расстояние между тарелкой клапана и седлом было 8…10 мм;

нажать кнопку «Пуск». Притирка началась. Время притирки 1 мин;

нажать кнопку «Стоп»;

кратковременным нажатием кнопки «Подъемник вниз» вывести головку цилиндров в исходное положение;

выключить станок.

Машинка для шлифовки фаски входит в комплект прибора модели ЦКБ-2447. Машинка состоит из высокоточного электродвигателя и планетарно-шлифовального механизма. Частота вращения головки 7140 мин-1, шпинделя -13 мин-1.

При работе машинка центрируется отверстием шпинделя на неподвижном штоке («пилоте»), который устанавливается в направляющей втулке клапана и вращается вокруг него. При этом шлифовальная головка описывает окружность седла.

Работа с машинкой:

Произвести правку шлифовального круга. Навернуть шлифовальную головку. Кронштейн приспособления для правки установить в положение, соответствующее углу фаски шлифуемого клапана гнезда. Установить машинку на приспособление для правки. Включить электродвигатель. Подвести алмазный карандаш к шлифовальному кругу, а затем перемещать его вверх и вниз на полную длину правки круга (до полного выравнивания поверхности круга);

Установить пилот в направляющую втулку клапана до упора в конусную часть штока;

Закрепить «пилот» в направляющей втулке (ввинтить шток в цангу);

Смазать шток «пилота» индустриальным маслом и установить машинку на «пилот». Винтом отрегулировать положение машинки по высоте (шлифовальный круг не должен касаться фаски седла);

Включить электродвигатель машинки. Винтом подать шлифовальный круг на нужную глубину резания;

Шлифовать фаску седла «как чисто»

Выключить электродвигатель. Снять машинку. Вывернуть шток из цанги и вынуть «пилот» из направляющей втулки.

Технологическая инструкция выполнения работы

1. Подготовить исходные данные в ходе домашней проработки и уяснить технические требования к восстанавливаемым поверхностям и направляющей втулке клапана; условия работы фаски седла клапана; вид и характер возможных дефектов, способы и средства дефектации рабочей фаски седла, возможные методы и технологию ремонта, применяемые оборудование и инструменты, сущность и режимы процессов развертывания, шлифования и притирки.

2. Преподавателю проверить готовность учащихся к выполнению работы.

3. Ознакомится с рабочим местом и уяснить его специализацию, назначение и расположение оборудования, приспособлений, инструмента, деталей, документов и справочной литературы. Проверить комплектность по описи.

4. Разработать слесарную операцию на ремонт фаски седла клапана двигатель.

4.1 Осмотром установить вид и характер дефекта седла клапана;

С помощью конусного калибра установить степень износа фаски (величины снижения его относительно седла);

Принять решение восстанавливать седло или заменить новым, на котором выполнить фаски в соответствии с требованиями РК.

4.2 Выбрать метод обработки фаски: зенкование или шлифование. Определить, что, как, каким инструментом и в какой последовательности обрабатывать;

Записать в технологическую карту-отчет:

- содержание вспомогательных и технологических переходов по восстанов-лению и контролю рабочей фаски и проверке герметичности соединения «седло-клапан двигателя»;

- технологический режим на каждый переход, параметры шероховатости, величины размеров и т.п.;

- инструмент, приспособление и материалы, применяемые при выполнении переходов.

Пример записи в технологической карте (табл. 9).

5 Изучить устройство станка для притирки клапанов, инструмента с пневматическим и электрическим приводом, а также правила безопасности на рабочем месте и с разрешения преподавателя выполнить разработанную операцию.

Контрольные вопросы:

Возможные дефекты седла клапана и причины их возникновения.

Способы ремонта седла клапана и применяемое оборудование.

Состав операции по восстановлению седла клапана двигателя, инструмент и материалы, применяемые в операции.

Способы и средства контроля качества притирки клапанов.