Реферат

на тему:

«нарезка резьбы»

Выполнил: ученик 9а класса

(Ивушкин Александр)

Краснодар 2017

Содержание.

| Классификация видов резьбы | ||

| 1.2 | Метрическая резьба | |

| 1.3 | Дюймовая резьба | |

| 1.4 | Трубная цилиндрическая резьба | |

| 1.5 | Трубная коническая резьба | |

| 1.6 | Трапецеидальная резьба | |

| 1.7 | Упорная резьба | |

| 1.8 | Круглая резьба | |

| 1.9 | Прямоугольная резьба | |

| Резьбовые резцы и гребенки | ||

| Резьбонарезные фрезы | ||

| 4. | Метчики и плашки | |

| 5. | Вопросы к реферату | |

| 6. | Список использованной литературы |

Классификация резьбы

Таблица 1

| № п/п | Тип резьбы | Профиль резьбы (некоторые параметры) | Условное изображение резьбы | Стандарт | Примеры обозначения | Примеры обозначения резьбового соединения |

| Метрическая |

|

|

|

|

| |

| Метрическая коническая |

|

|

|

|

| |

| Трубная цилиндрическая |

|

|

|

|

| |

| Трубная коническая |

|

|

|

|

| |

| Коническая дюймовая |

|

|

|

| ||

| Трапецеидальная |

|

|

|

|

| |

| Упорная |

|

|

|

|

| |

| Круглая |

|

|

|

|

| |

| Прямоугольная |

|

|

1.1 Метрическая резьба

Метрическая резьба (см. табл.1.2.1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81.

По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности, для осуществления регулировки в приборах точной механики и оптики, с целью увеличения сопротивляемости деталей самоотвинчиванию. В случае, если диаметры и шаги резьб не могут удовлетворить функциональным и конструктивным требованиям, введен СТ СЭВ 183–75 «Резьба метрическая для приборостроения». Если одному диаметру соответствует несколько значений шагов, то в первую очередь применяются большие шаги. Диаметры и шаги резьб, указанные в скобках, по возможности не применяются.

В случае применения конической метрической (см. табл.1.2.1) резьбы с конусностью 1:16 профиль резьбы, диаметры, шаги и основные размеры установлены ГОСТ 25229–82. При соединении наружной конической резьбы с внутренней цилиндрической по ГОСТ 9150–81 должно обеспечиваться ввинчивание наружной конической резьбы на глубину не менее 0,8.

1.2 Дюймовая резьба

В настоящее время не существует стандарт, регламентирующий основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в новых разработках не допускается.

Дюймовая резьба применяется при ремонте оборудования, поскольку в эксплуатации находятся детали с дюймовой резьбой. Основные параметры дюймовой резьбы: наружный диаметр, выраженный в дюймах, и число шагов на дюйм длины нарезанной части детали.

1.3 Трубная цилиндрическая резьба

В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55° (см. табл.1.2.1).

Резьба стандартизована для диаметров от  " до 6" при числе шагов z от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр 33,249 мм.

" до 6" при числе шагов z от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр 33,249 мм.

Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях.

1.5 Трубная коническая резьба

Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81, в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы (см. табл.1.2.1). Резьба стандартизована для диаметров от 1/16" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы).

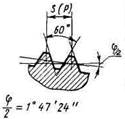

Нарезаются резьбы на конусе с углом конусности j/2 = 1°47'24" (как и для метрической конической резьбы), что соответствует конусности 1:16.

Применяется резьба для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков.

1.6 Трапецеидальная резьба

Трапецеидальная резьба имеет форму равнобокой трапеции с углом между боковыми сторонами, равным 30° (см. табл.1.2.1). Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой.

1.7Упорная резьба

Упорная резьба, стандартизованная ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3°, т. е. рабочая сторона профиля, а другая – под углом 30° (см. табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении.

1.8Круглая резьба

Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля α = 30° (см. табл.1.2.1). Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

1.9Прямоугольная резьба

Прямоугольная резьба (см. табл.1.2.1) не стандартизована, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве. Применяется при изготовлении винтов, домкратов и ходовых винтов.

Резьбовые резцы и гребенки

Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага.

Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. С целью повышения производительности иногда используется также генераторная схема резания.

Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах.

Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые.

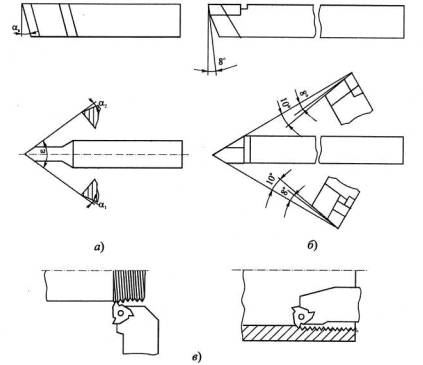

На рис. 1 представлены типовые конструкции резьбовых резцов стержневого типа:

· цельный из быстрорежущей стали; с напайной твердосплавной пластиной;

· с механическим креплением твердосплавной пластины специальной формы, применяемой для нарезания наружной и внутренней резьб.

Рис. 1. Типы стержневых резьбовых резцов:

а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины.

При многопроходном нарезании остроугольной резьбы резцами образование профиля резьбы может осуществляться по трем схемам (рис. 2): а) профильной - с радиальной подачей резца; б) генераторной - с подачей резца под углом к оси заготовки; в) комбинированной, состоящей из подачи под углом при черновой обработке и радиальной подачи - при чистовой (окончательной) обработке.

Достоинством генераторной схемы является увеличение толщины срезаемого слоя за один проход в 2 раза, что обеспечивает соответствующее сокращение проходов. Правая кромка в этом случае работает как вспомогательная кромка, оставляя ступеньки на обработанной поверхности. Этот недостаток позволяет исправить применение комбинированной схемы.

Рис. 2. Схемы резания, применяемые при нарезании резьбы:

а - профильная; б - генераторная;

в - комбинированная; г - для нарезания трапецеидальной резьбы

При нарезании резьб с глубоким профилем, например трапецеидальных, формирование резьбы на предварительных операциях осуществляют резцами с разным профилем режущих кромок, как показано на рис. 2, г.

Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов.

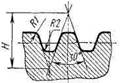

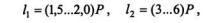

Гребенки (рис. 3) - это многониточные фасонные резцы, которые могут быть стержневыми, призматическими, круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля.

Как показано на рис. 3 г, режущая часть гребенок состоит из заборной части длиной l1 заточенной под углом φ к оси и калибрующей части l2

где Р - шаг резьбы.

Рис. 3. Резьбонарезные гребенки:

а - стержневая с механическим креплением твердосплавной пластины;

б - призматическая; в - круглая; г - рабочая часть гребенки

В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу.

Резьбонарезные фрезы

В практике машиностроения применяются следующие основные виды резьбонарезных фрез:

· гребенчатые,

· дисковые,

· головки для вихревого нарезания резьбы.

Применение фрезерования вместо точения при нарезании наружной и внутренней резьб обеспечивает значительное повышение производительности за счет:

1) использования многозубого инструмента с большой суммарной активной длиной режущих кромок, одновременно снимающих стружку (гребенчатые фрезы);

2) увеличения толщины среза на один зуб (дисковые фрезы);

3) увеличения скорости резания за счет оснащения резцов твердым сплавом (головки для вихревого нарезания резьбы).

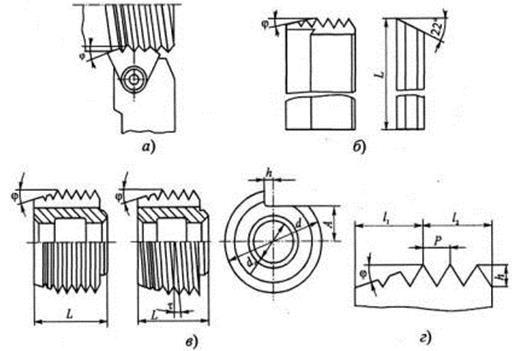

Гребенчатые фрезы (рис.4) применяются для нарезания остроугольных наружных и внутренних резьб с мелким шагом на цилиндрических и конических поверхностях заготовок. По сути, они представляют собой набор дисковых фрез, выполненных за одно целое на одном корпусе с профилем зубьев, соответствующим профилю резьбы. Для образования зубьев вдоль оси фрезы прорезаны либо прямые, либо винтовые стружечные канавки.

|  а) а)

|

|  б) б)

|

в) в)

|

Рис. 4. Гребенчатые резьбонарезные фрезы:

а - цилиндрическая насадная; б - цилиндрическая концевая; в - для нарезания конических резьб.

Недостатком гребенчатых фрез является искажение угла профиля нарезаемой резьбы из-за несовпадения траектории точек режущих кромок фрезы с кривой резьбы, получаемой в сечении, перпендикулярном к оси заготовки.

Дисковые фрезы нашли применение при нарезании резьб больших глубин, диаметров и длины. Например, их часто используют при нарезании резьб червяков, ходовых винтов и т.п..

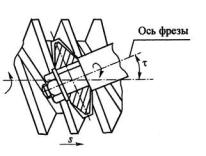

Рис.5 Схема установки дисковой фрезы относительно заготовки

При нарезании резьбы ось оправки дисковой фрезы устанавливается под углом τ к оси заготовки, равным углу подъема резьбы на ее среднем диаметре (рис.5). Фреза совершает вращательное движение, а заготовка - вращательное и поступательное движения вдоль своей оси с подачей на один оборот, равный шагу резьбы.

Метчики

Метчики широко используются в машиностроении для нарезания резьбы в отверстиях заготовок и весьма разнообразны по конструкциям и геометрическим параметрам.

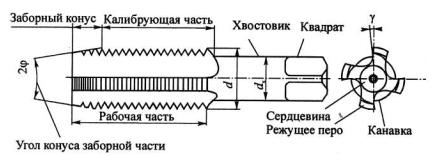

Метчик - это винт, превращенный в инструмент путем прорезания стружечных канавок и создания на режущих зубьях передних, задних и других углов. Для крепления на станке или в воротке он снабжен хвостовиком. Режущая часть метчика изготавливается чаще всего из быстрорежущей стали, реже из твердого сплава.

Условия резания при снятии стружки метчиком очень тяжелые из-за несвободного резания, больших сил резания и трения, а также затрудненных условий удаления стружки.

Достоинствами метчиков являются: простота и технологичность конструкции, возможность нарезания резьбы за счет самоподачи, высокая точность резьбы, определяемая точностью изготовления метчиков.

По конструкции и применению метчики делят на следующие типы:

1) ручные (слесарные) - с ручным приводом, изготавливаются комплектами из двух или трех номеров;

2) машинно-ручные одинарные или в комплекте из двух номеров -с ручным или станочным приводом;

3) машинные одинарные - со станочным приводом;

4) гаечные - для нарезания резьбы в гайках на специальных станках;

5) плашечные - для нарезания и, соответственно, калибрования резьбы в резьбонарезных плашках;

6) специальные - для нарезания резьб различных профилей: трапецеидальных, круглых, упорных и т.д., а также сборные регулируемые, метчики-протяжки, конические метчики и др.

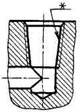

Основными частями метчика (рис. 6) являются: режущая (заборная) и калибрующая части, стружечные канавки, число перьев и зубьев, хвостовик с элементами крепления.

а)

а)

|  б) б)

|

Рис. 6. Метчики: а - основные элементы метчика; б – фотография метчика.

Режущая часть метчика выполняет основную работу по срезанию припуска, формированию профиля нарезаемой резьбы и удалению стружки из зоны резания. Она определяет точность резьбы и стойкость метчиков.

Плашки

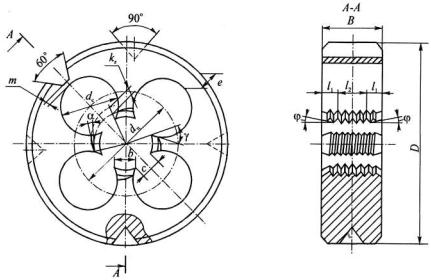

Резьбонарезная плашка - это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов.

Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках.

Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

На рис. 7 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D толщина В, диаметры стружечных отверстий dc и окружности их центров dц, ширина просвета с,ширина пера b, минимальная толщина стенки е. Геометрические параметры плашки: передний угол γ, задний угол α и угол заборного конуса φ. На наружной поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4...1,5 мм, которую после двух-трех переточек плашки разрезают.

а) а)

|

|