Системы

Технологий

Часть 2.

Основные технологические процессы производства

промышленных материалов

Учебное пособие

для студентов специальностей

направлений базово высшего образования

«Экономика и предпринимательство» и «Менеджмент»

г.Мариуполь, 2007

У ч е б н о е п о с о б и е

Человань Фрол Михайлович

Системы технологий

Часть 2

Основные технологические процессы производства промышленных материалов

Р е ц е н з е н т ы:

А.А Мелихов, кандидат экономических наук (заведующий кафедрой экономики предприятий ПГТУ).

А.Л. Хотомлянский, кандидат технических наук (доцент кафедры экономики предприятий ПГТУ).

Ф.М. Человань. Системы технологий, Учебное пособие в 4-х частях. Издание ПГТУ, Мариуполь, 2007г.

В учебном пособии рассмотрены технологические и экономические проблемы экономии Украины; основные понятия и определения технологии, сырье, вода, воздух и энергия в промышленности; основные технологические процесса производства промышленных материалов; их характеристика, свойства и способы улучшения; основы разработки технологических процессов и их оптимизацию. Приведены технологические процессы, применяемые для производства заготовок и деталей, конструкций и сооружений. Это позволяет осмысленно охватить и проанализировать всю обширность знаний современной промышленности, что дает возможность принимать экономически оптимальные решения и прогнозировать развитие многофакторных технологических процессов и улучшать экономические показатели производства.

Пособие предназначено для студентов экономических специальностей вузов, а также может быть использовано практическими работниками в области экономики и техники.

Содержание

Часть 2. Основные технологические процесс производства промышленных материалов.

Раздел 5. Высокотемпературные процессы.

Сущность и значение высокотемпературных процессов их совершенствование.

5.2.Высокотемпературные процессы в металлургии.

5.2.1. Систему технологий в черной металлургии

5.2.1.1.Общие схемы производства черных металлов

5.2.1.2.Доменный процесс

5.2.1.2.1.Железные руды, флюсы и топливо

5.2.1.2.2.Окускование железорудного сырья

5.2.1.2.3.Конструктивная схема печи и технология доменной плавки

5.2.1.2.4.Продукты доменной плавки, показатели работы печи интенсификации доменного процесса

5.2.1.3.Сталепловительные процессы

5.2.1.3.1.Общие сведения о сталеплавильных процессах

5.2.1.3.2.Сущность получения стали

5.2.1.3.3.Конверторное производство стали

5.2.1.3.4.Мартеновское производство стали

5.2.1.3.5.Производство стали в электропечах

5.2.1.4.Разливка стали

5.2.1.5.Переплавы стали

5.2.1.6.Способы прямого производства стали и бескоксовой металлургии

5.2.2.Системы технологий в цветной металлургии

5.2.2.1.Производство стали

5.2.2.2.Производство алюминия

5.2.2.3.Производство титана

5.2.2.4.Производство магния

5.3.Высокотемпературные процессы в производстве строительных материалов

5.3.1.Общая характеристика процессов

5.3.2.Производство керамических изделий

5.4.Высокотемпературная переработка топлива

5.4.1.Общая характеристика процессов переработки

5.4.2.Коксование каменного угля

5.5.Высокотемпературные процессы в химической промышленности

Раздел 6.Электрохимические процессы

6.1.Значение и сущность электрохимических процессов

6.2.Основные закономерности электрохимических процессов

6.3.Гидроэлектрометаллургия

6.4.Электролиз расплавленных сред

Раздел 7. Каталитические процессы

7.1.Роль каталитических процессов, основные закономерности и определения

7.2.Приминение каталитических процессов в промышленности

Раздел 8.Специальные процессы

8.1.Биохимические процессы

8.1.1.Основные понятия и определения

8.1.2.Приминение биотехнологических процессов в промышленности

8.2.Фотохимические процессы

8.3.Радиоционно – химические процессы

8.4.Плазмохимические процессы

8.4.1.Общие сведения и определения

8.4.2.Виды плазмохимических процессов

8.5.Физические процессы химической технологии

8.5.1.Значение физических процессов и их классификация

8.5.2.Виды физических процессов

Часть 2. Основные технологические процессы производства промышленных материалов

Раздел 5. Высокотемпературные процессы

5.1.сущность и значение высокотемпературных процесов и их совершенствование.

Повышение температуры является важнейшим фактором интенсификации хи –мических реакций, поэтому высокотемпературные процессы с давних времен полу-чили в промышленности широкое развитие. Большинство традиционных процессов производства промышленной продукции являются высокотемпературными – это производство чугуна и стали, большого числа цветных металлов, различных видов искусственных топлив, строительных материалов (цемента), минеральных удобре- ний, соляной кислоты, множества органических веществ, получаемых на основе вы- сокотемпературной переработки топлива и т.д.

В течение долгого времени высокотемпературная обработка являлась легким, доступным, универсальным и единственным средством получения и улучшения про- мышленных материалов.

По мере развития науки и техники, с появлением новых видов воздействия на вещество и новых средств интенсификации химико – технологических процессов (ка тализ, давление, ультразвук, плазма и т.д.) высокотемпературные процессы, обла- дающие часто сравнительно низкими технико – экономическими показателями и вы- сокой энергоемкостью, постепенно уступают место более прогрессивным, например: в производстве цветных металлов – электрохимическим методом, в производстве не- органических кислот и переработке нефти – каталитическим превращением. В неко- торых случаях традиционные термические процессы обработки металлов заменя- ются и дополняются в современной промышленности прогрессивными физико- термическими и др. методами воздействия.

Тем не менее, значение высокотемпературных процессов в промышленности в настоящее время трудно переоценить. Большинство этих процессов протекают при температуре свыше1000°С (коксование угля, производство чугуна и стали, меди, це- мента, стекла и т.д.). Однако ряд процессов, проходящих и при более низкой темпе- ратуре 400 – 500°С, таких как перегонка древесины, полукоксование твердых топлив, термическая переработка нефти, также следует отнести к высокотемпературным, по- скольку температура является главным фактором интенсификации их для получения максимального выхода продукции с высокими технико – экономическими показате- лями.

Следует отметить, что многие химико – технологические процессы, протекаю- щие при высоких температурах (например, производство аммиака при 450 – 500°С) не относят к высокотемпературным, поскольку в этом случае решающим интесифи- цирующим фактором является давление и катализатор, а не температура.

Основное влияние температуры более всего сказываются на процессах, проте- кающих в кинетической области. Характер этого явления от теплового эффекта реакции.

Эндотермические обратимые реакции наиболее сильно интенсифицируются при повышении температуры, так как при этом увеличивается равновесный выход согласно принципу Ле – Шательн и увеличивается скорость реакции. В качестве при-

мера можно привести термический крекинг нефти, где время, необходимое для полу- чения 30%-ного выхода бензина, уменьшается с ростом температуры следующим об- разом:

температура,° С……………………400; 425; 450; 475; 500

время, мин…………………………720; 120; 20; 3; 0,5

Эндотермические процессы, осуществляемые в промышленности при высоких температурах, имеют очень большое значение; это восстановление металлов из окси-

дов (производство чугуна, стали и многих цветных металлов); расщепление молекул углеводородов и их производных в процессах коксования угля, крекинга жидких нефтепродуктов и газов; диссоциация карбонатов кальция и магния для производства строительных материалов и соды; процессов получения карбидов, высокотемпера- турный обжиг (производство цемента, керамики, огнеупоров и т.д.).

Экзотермические обратимые реакции, преобладающие в химическом произ-водстве, интенсифицируются за счет увеличения скорости прямой реакции. Кривая зависимости фактической скорости превращений от температуры в экзотермической реакции имеет максимум, соответствующий оптимальной температуре, при которой возможны наибольший выход продукции и наивысшая суммарная скорость процес- са.

Итак, влияние температуры в кинетике процессов на наибольший выход про- дукции - Х можно представить в виде графиков рис.2.1. (а, б).

а) Эндотермический процесс б) Экзотермический процесс

Рис. 5.1. Влияние температуры на выход продукции в кинетике эндотермического и экзотермического процессов

Влияние температуры на скорость процессов в диффузионной области. Здесь, интенсификация процессов, сводится к увеличению скорости диффузии исходных веществ и продуктов реакции. На скорость диффузии влияет много факторов: вяз- кость, плотность, температура, давление, скорость потоков взаимодействующих фаз. интенсивность перемешивания; конструкционные особенности аппарата, поверх- ность контакта фаз, время контактирования и т.д.

В одной (гомогенной) среде влияние температуры на коэффициент диффузии невелико. Для газов температура незначительно влияет, а для жидкостей влия- ние ее возрастает (за счет уменьшения вязкости с повышением температуры). Наибо- лее медленно идет диффузия в твердых телах (так, коэффициент диффузии составля-ет: в газах 0,1-1 см ²/с; жидкостях 10־²-10‾5 см ²/с; в твердых телах1 см ²/год-1см²/век) Повышение температуры увеличивает подвижность твердых частиц и ускоряет пере- ход диффундирующего атома из одного положения в другое.

Из курса молекулярной физики известно, что влияние температуры на ско- рость диффузии меньше, чем на скорость химических превращений.

При высоких температурах, когда скорость химических реакций велика, опре- деляющих и сдерживающих факторов становится скорость диффузии; например, при газификации топлива, обжига сульфидных руд повышение температуры перево- дит процесс из кинетической в диффузионную область. Поэтому важно интенсифи- цировать твердофазные процессы, протекающие в диффузионной области, не только традиционными вышеописанными способами ускорения диффузии, но и изменением фазового состояния с помощью увеличения температуры. При изменении фазового состояния (расплавление, возгонка и др.) происходит резкое увеличение скорости диффузии и интенсификации процесса в целом. Так, появление газовой фазы в до- менном процессе и при газификации твердого топлива переводит процесс, прежде идущей в диффузионной области, в кинетическую.

Таким образом, повышение температуры следует рассматривать не сколько как фактор, ускоряющий процесс в диффузионной области но и как средство пере- вода гетерогенных систем в гомогенные, а твердофазные – в жидко – и газофазные.

Условия, ограничивающие применение высоких температур обусловлены целым рядом экономических и технологических требований. Так, для эндотермических про- цессов (см. вышеприведенный график рис.5.1.а) высокие температуры наиболее бла- гоприятны. Однако выход продукции повышается по затухающей кривой. Следова- тельно, в этом случае необходимо экономически рациональная температура выше оптимальной ведет к резкому снижению суммарной скорости процесса и к уменьше- нию выхода продукции, что препятствует значительному повышению температуры.

В ряде случаев повышение температуры ускоряет побочные реакции, что при- водит к появлению побочных веществ, ухудшению качества и уменьшению коли- чества основного продукта. Повышение температуры реакции ограничивает терми- ческой стойкостью конструкционных материалов, из которых изготовлена аппарату- ра. Например, большинство самых важных конструкционных материалов – металлы и их сплавы – в основном работают в пределах до 500º, жаропрочные стали до 700º, немногим выше термостойкость строительной керамики. Главным материалом, при- меняемых для постройки промышленных печей и аппаратов, работающих в условиях высокотемпературного (свыше 1000ºС0 нагрева, являются огнеупоры, способные вы- держивать многократные колебания температуры в широких пределах. Особо высо-кой теплоемкостью отличаются магнезитовые изделия (свыше 2000ºС), а также гра- фит. Повышение температуры лимитируется также и энергетическими затратами из- за резкого роста теплопотерь в окружающую среду.

Таким образом, оптимальной температурой в высокотемпературных процессах может служить лишь экономически рациональная температура, выбранная с учетом минимального износа аппаратуры, стоимость конструкционных материалов, тепло- потерь и др.

Основу типового оборудования высокотемпературных процессов составляют печи. Современная промышленная печь – это аппарат, в котором для тепловой обра- ботки материалов используется теплота от сжигания топлива, электрический нагрев, либо утилизируемая теплота экзотермических процессов. В таком аппарате выделе- ние и использование теплоты совместно с осуществлением определенного техроло- гического процесса (например, с выплавкой металла, обжигом керамических изделий коксованием углей и тд.). Как правило, печи имеют простую и прочную конструк-

цию, механизированную систему поддержания температуры и устойчивую работу в течении определенного времени (например, в сталеплавильных агрегатах огнеупор- ная футеровка выдерживает до 800 – 1000 плавок и более).

Типы и конструкции печей отличаются чрезвычайным многообразием, поэто- му их классифицируют не только по отраслям производства, но и по технологиче- скому назначению, источнику тепловой энергии, способу нагрева, способу загрузки сырья и тд.

Основные виды промышленных печей крупнотоннажного производства (с уче- том принципа их устройства и работы) приведены в таблице 5.1.

Таблица 5.1.

Основные виды промышленных печей крупнотоннажного производства

| № п/п | Типы печей | Осуществляемые процессы |

| 1. | Шахтные (в т.ч. доменные, цветной металлургии, газо- генераторные | Выплавка чугуна, меди, свинца, никеля; газификация твердого топлива |

| Полочные | Обжиг колчеданов руд цветных металлов и солей | |

| 3. | Взвешенного(кипящего) слоя | Газификация и пиролиз твердого топлива, разложение твердых нефтяных остатков, об- жиг колчедана и руд цветных металлов |

| Барабанные вращающиеся | Производство цементного клинкера, глинозе-ма, разложение бикарбоната натрия; обжиг колчедана, глины; восстановление сульфатов, обезвоживание различных материалов | |

| 5. | Туннельные | Обжиг огнеупоров, керамики, нагрев метал- ла, сушки изделий на их основе |

| 6. | Камерные | Коксование каменного угля; отжиг стекла; обжиг керамики, огнеупоров, строительного кирпича; нагрев металла |

| 7. | Ванные, в т.ч. отражатель- ные | Выплавка стали, цветных металлов, стекла; сжигание серы |

| 8. | Конвертор | Выплавка стали и цветных металлов (меди) |

| 9. | Трубчатые | Пиролиз углеводородов, перегонка и крекинг нефти и нефтепродуктов. |

| 10. | Электрические в т.ч. дуговые сопротивления комбинированные индукционные | Плавка и рафинирование цветных металлов, ферросплавов, стали; электрокрекинг метала Получение кварцевого стекла, карбида крем- ния, графита. сероуглерода Получение фосфора электрокорунда, плав- леных огнеупоров; электролиз расплавов Переплавка металлов и сплавов; варка кварцевого стекла |

Сравнительную оценку печей производят по ряду технико-экономических показа- телей. Среди них решающими являются: интенсивность передачи теплоты нагрева- тельному материалу; коэффициент использования теплоты, который тем выше, чем меньше тепловые потери и удачнее выбран способ регистрации теплоты; выход продукта при высоком его качестве.

В совершенствовании высокотемпературных процессов наметилось несколько тенденций. Одна из них – коренная ломка и замена устаревших процессов другими, более прогрессивными. Это внедоменное восстановление железа из руд, замена огневого рафинирования меди электролитическим, термического крекинга нефтяных фракций – каталитическими и др.

Другая тенденция заключается в модернизации отдельных технологических операций и использование агрегатов большой единичной мощности. Это обеспечивает значительное уменьшение себестоимости продукции и снижение ее фондоемкости. Большим резервом в совершенствовании высокотемпературных процессов является использование новых, более современных типов конструкций печей взамен традиционных.

Третья тенденция связана с созданием экологически безвредных, безотказных, энерго- и ресурсосберегающих производств. Например, в металлургии доменные и мартеновские шлаки повсеместно начинают перерабатывать в фосфатные удобрения для сельского хозяйства; пемзу, щебень, шлакоцемент, ситаллы и шлаковату для строительной инструкции. Колошниковая пыль при агломерации спекается с рудой и возвращается в производство. Теплота отходящих газов используется для подогрева воздуха, сырья и вспомогательных материалов, расплавления шихты, получения пара в котлах- утилизаторах и горячей воды для бытовых целей.

5.2 Высокотемпературные процессы в металлургии.

Металлургическое производство возникло в глубине древности. На заре человеческого общества нашли применение таких металлы как золото, медь, серебро, ртуть, олово, железо («бронзовый век», «железный век»). Большинство цветных металлов (алюминий, магний, марганец, свинец, хром, никель и др.) стали производить лишь в конце XIX – XX века.

В черной и цветной металлургии наиболее широко применяется высокотемпературные или так называемые пирометаллургические процессы восстановления металлов из руд. Однако в последнее время все большее значение приобретает электрохимические и др. способы производства некоторых металлов, таких как алюминий, магний, натрий, кальций, литий и др.

Восстановление металлов из руд в пирометаллургии сводится к воздействию на ряду при высокой температуре (свыше 1000ºС) различными восстановителями. Наиболее распространенными является кокс; оксид углерода, образующийся из кокса в процессе его неполного сгорания; генераторные газы, содержащие оксиды углерода и водород и, наконец, в настоящее время для ряда ценных металлов (молибден, вольфрам, германий) в качестве восстановителя применяют водород.

Важным способом восстановления металлов из руд является металлотермия, когда активный элемент (алюминий, магний, силицит) вытесняет менее активный из его соединений. На этом принципе основано, например, производство титана.

Подавляющую основу всей металлургии составляет производство черных металлов: чугуна и стали.

5.2.1. Системы технологий в черной металлургии

5.2.1.1. Общие схемы производства черных металлов.

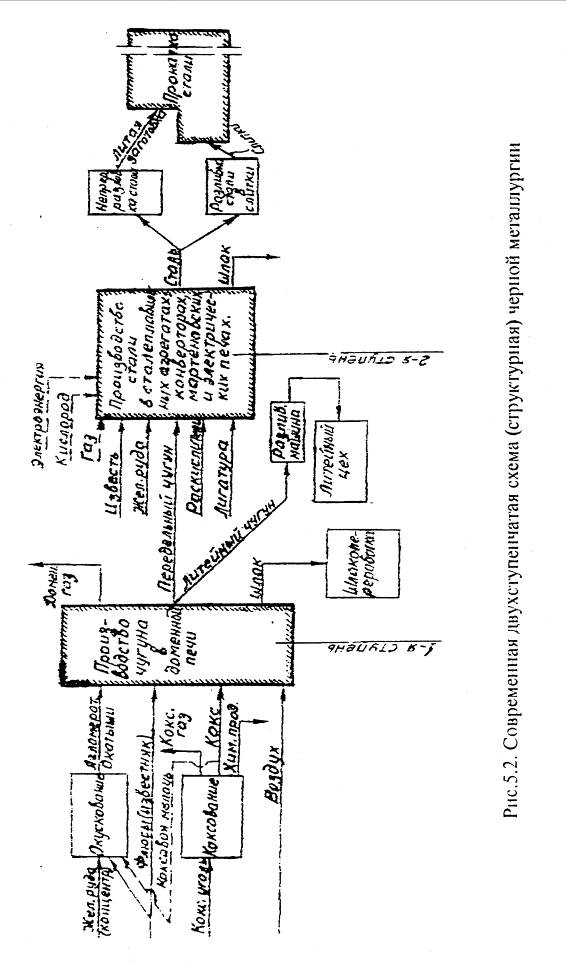

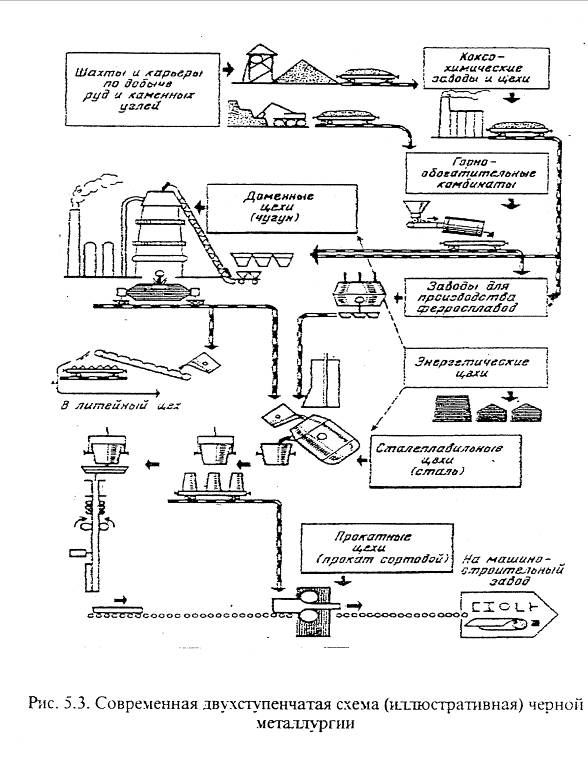

Около двух столетий традиционными высокотемпературными процессами черной металлургии являются: доменный процесс производства чугуна с последующим переделом в сталь в различного рода печах. Так как основным направлением в конечном производстве черных металлов является производство стали, то процесс черной металлургии является двух ступенчатым. Структурная схема современного двухступенчатого процесса черной металлургии представлена на рис. 5.2., и иллюстрированная схема на рис. 5.3.

Современная черная металлургия работает на специально подготовленном сырье, железосодержащая часть которого подвергается окускованию, а топливно – восстановительная часть – коксование, в результате получаются соответственно агломерат или окатыши и кокс, которые загружаются в доменную печь. Основная часть выплавляемого в доменной печи чугуна идет на передел в сталь, которую в основном получают в кислородных конверторах, мартеновских или электрических печах. Полученная сталь поступает на разливку, где разливается непрерывно в литую заготовку, или в слитки и затем поступает на прокатку. Как видно из схемы рис.5.2. черная металлургия включает также производство литейного чугуна для литейных цехов, систему подачи вспомогательных материалов, необходимых для ведения плавки в доменной печи и сталеплавильных агрегатах; получение кроме основных продуктов чугуна и стали, также некоторых видов ферросплавов, газов, шлаков; организацию шлакопереработки и др.

Современное двухступенчатое производство явно громоздко, требует лишних затрат энергии на дополнительное окисление примесей (в основном углерода), из-за невозможности четко регулировать их количество на этапе восстановления. Тем не менее, налаженность и отработанность такой системы технологии делает ее наиболее совершенной и дешевой на данный период времени. Более 85% производства черных металлов производится в настоящее время по вышеприведенной двухступенчатой схеме производства. Однако указанные недостатки не дают будущего этой системе технологии и обрекают ее на постепенное умирание.

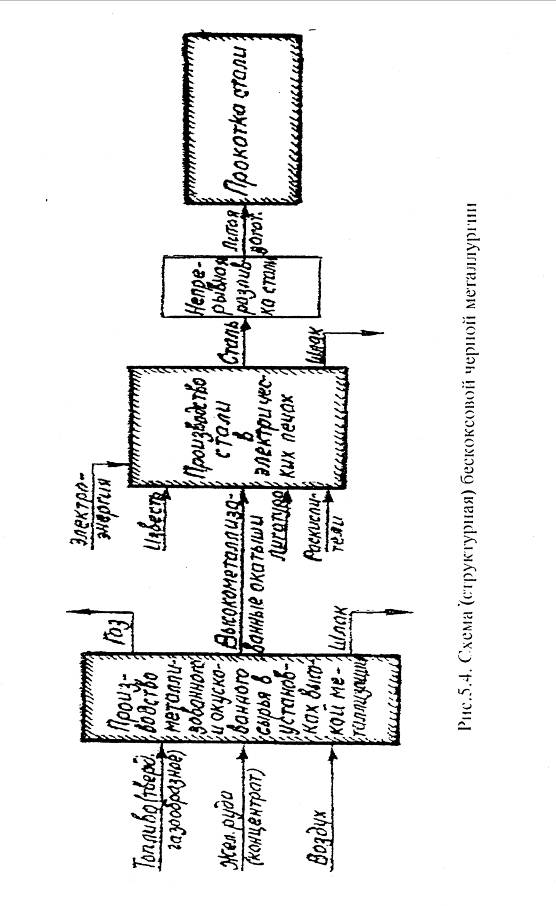

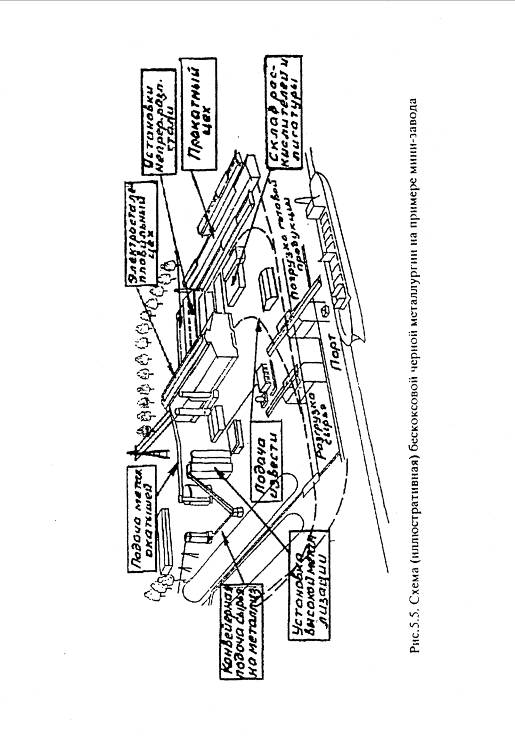

На протяжении многих десятилетий металлурги пытались заменить двухступенчатый способ получения стали из руды, в котором используется промежуточный процесс восстановления руды с получением сплава с 4% содержания углерода (чугуна), непригодного для непосредственного применения в большинстве областей службы металлов, одноступенчатым процессом изготовления из руды стали за одну операцию. На различные способы подобного рода в мире получены сотни патентов; были построены и испытаны различные по типу и размерам опытные установки. Однако такие процессы, получившие универсальное наименование процессов «прямого получения железа из руд», не получили промышленного применения из-за большой себестоимости получаемой стали, превосходящей в 2 и более раз себестоимость стали, получаемой традиционным двухступенчатым способом. Однако кроме указанных выше недостатков, большая дефицитность коксующихся углей для двухступенчатого процесса черной металлургии, потребовало изыскание такого процесса (пусть и не одностадийного), в котором можно бы было избежать для восстановительных процессов применение коксующихся углей. Около 30 лет тому назад такие процессы были разработаны, и появившееся новая система технологий получила название бескоксовой металлургии, структурная и иллюстративная схемы которой представлены рис.5.4 и рис.5.5.

Эта система технологий предусматривает восстановление железорудных материалов с получением высокометаллизованого продукта, содержащего до 95% Fe, предназначенного для последующего предела в сталь в электрических печах. Построенные промышленные установки металлизации железорудных материалов с использованием установок электросталеплавильного производства сделали возможным наиболее успешно предложить эту систему технологий для строительства экологически чистых металлургических мини-заводов. При всех своих преимуществах бескоксовая металлургия

также получить себестоимость стали, сопоставимую с себестоимостью стали, производимой традиционным двухступенчатым переделом.

За 30 лет бескоксовая металлургия довольно быстро развивалась, появились различные разновидности процессов металлизации, а производство стали, полученной бескоксовой метал - лургией достигает 15% от общего мирового уровня производства.

Ниже будут представлены наиболее важные процессы в системах технологий чёрной металлургии.

5.2.1.2. Доменный процесс

5.2.1.2.1. Железные руды, флюсы и топливо.

Исходным сырьём для доменного процесса являются железная руда, топливо и флюсы, которые должны быть предварительно подвергнуты определённой обработке и подготовке.

Железные руды.

Железные руды в зависимости от вида соединения в них железа делятся на оксидные и соляные (карбонатные). Кроме железа в железной руде в сравнительно значительных количествах присутствуют Mn, P, S, SiO2, Al2O3, CaO, MaO и значительное количество других различных металлов. Содержащиеся в железной руде Fe, Mn, P, S переходят в процессе плавки и образуют с углеродом кокса в последующем чугун. Остальные элементы и соединения в руде носят названия –«пустой породы».

Ценность железных руд и требования, предъявляемые к ним заключаются в следующем: богатством руды по железу, малым содержанием вредных примесей (P, S, As), восстановимостью, кусковаватостью, составом пустой породы, дешевизной (ценой) руды.

Богатство руды по железу определяют наличием процентного содержания последнего. Богатыми называют руды, в которых Fe>50%. Руды, содержащие Fe, в количестве 25-50% относят к бедным.

Наиболее вредной примесью в руде является сера. Она вредна во всех случаях, придаёт явление красноломкости и образует пузыри в отливках. Также весьма вредной примесью является и фосфор, придающий явление хладноломкости. Однако у фосфора есть положительные свойства, так, например, в литейном чугуне в отдельных случаях он может быть даже желателен, так как придаёт чугуну большую жидкотекучесть и такой чугун может использоваться в художественном литье. Если в руде фосфора повышенное количество (примерно 1%), то такие руды называются агротехническими, так как при переработке чугуна из таких руд не сталь, получаются высокофосфористые шлаки, необходимые для сельского хозяйства как удобрения. Мышьяк вредный элемент, удалить его в шлак не удаётся, но неминуемо затем из чугуна переходит в сталь, что снижает её прочность и повышает хрупкость. Однако вредность мышьяка вопрос спорный, так как имеется точка зрения, что в соединении с небольшим количеством некоторых примесей, имеющихся в руде (например с ванадием), но может даже выполнять функции легирования.

Особую роль в руде играет состав пустой породы. Если соотношение оксидов кальция и магния, кремния и алюминия определяются таким соотношением:

CaO + Mg =1 (5-1) SiO2 + Al2O3

то такая руда носит название самоплавкой. В большинстве случаев пустая порода состоит из кремнезёма и глинозёма и приходится добавлять флюс в виде известняка.

Итак, чем беднее руды, тем больше расход флюсов и топлива при выплавке чугуна.

Соединенная железа с кислородом, которые присутствуют в рудах, могут быть трёх видов: магнитный оксид железа - Fe3O4, безводный оксид железа - Fe2O3 и водный оксид железа - Fe2O3 . nH2O.

Соединение оксида железа с диоксидом углерода – FeCO3 носит название карбонатного железа.

Магнитный оксид железа в рудах представляется минералом – магнетитом. Такую руду называют магнитным железняком. Это обычно богатые руды, содержащие железа свыше 60%.

Безводный оксид железа представляется в рудах минералом – гематитом. Руды содержащие гематит называются красным железняком. Это тоже часто богатые руды, железа в них 50-65%.

Водный оксид железа представлен в рудах главным образом минералами: лимонитом – Fe2O3 . H2O и гетитом Fe2O3 . H2O. Руды, содержащие эти минералы, называются бурыми железняками. Железа в этих рудах содержится 35-55%.

Карбонат железа представлен в рудах минералом – сидеритом. Руды, содержащие в основном сидерит, называются шпатовыми железняками. Это зачастую бедные руды, содержащие примерно 40% железа.

Скопления руд в отдельных районах Земли носят названия месторождений. Богатство месторождения определяется его запасом. Для железных руд, месторождения которых имеют запас руд, превышающих 1 млрд. тонн, называются месторождениями мирового масштаба (порядка).

Одним из наиболее освоенных и богатых месторождений мирового масштаба является месторождение нашей страны – Криворожское. Руды этого месторождения в основном красные железняки представлены бедными и богатыми рудами. Руды этого месторождения де- лятся по сортности и классам. Общий запас руд этого месторождения около 9 млрд. тонн. Вред- ных примесей в этих рудах мало.

Вторым крупным месторождением мирового масштаба у нас в стране является Керченское месторождение, находящееся в северной и восточной части Крыма. Основная масса этих руд представлена бурыми железняками. Руды бедные, содержащие 35-40% Fe. Они имеют повышенное содержание марганца, фосфора и мышьяка, что затрудняет их предел, кроме этого они относятся к труднообогатимым. Запасы составляют 2-3 млрд. тонн.

К крупным месторождениям мирового масштаба относятся: Курская магнитная аномалия, Качканарское, Соколовско-Сорбайское, Лисановское и Аятское (ближнее зарубежье). Из дальнего зарубежья следует упомянуть месторождения Скандинавии, Лотарингии, Верхних озёр (США), Бразильское и др.

Кроме железных руд в доменном процессе применяют марганцевые руды для выплавки ферросплавов, а иногда как небольшие добавки для выплавки передельных чугунов. В добываемых рудах содержание марганца чаще всего составляет 22-45%. У нас в стране крупным месторождением считается Никопольское, а из стран ближнего зарубежья Чиатурское в Грузии.

Флюсы:

Флюсы понижают температуру плавления пустой породы, тем самым способствуют переводу золы кокса и пустой породы шихты в шлак. В некоторых случаях флюсы способствуют удалению серы из чугуна в шлак. В качестве флюсов используются известняк (чистый) – CaCO3 или доломитизированный известняк CaCO3 и MgCO3/

Топливо:

В качестве топлива применяют специальные коксующиеся угли и иногда дополнительно природный газ.

В настоящее время для улучшения газодинамики доменного процесса, стабильности хода печи, сырые материалы, предназначенные для доменной плавки, специально обрабатывают, придавая им кусковость, прочность и пористость. Все это позволяет значительно улучшить технико-экономические показатели доменной печи.

Итак, железную руду или концентрат в смеси с известняком и марганцевой рудой окусковывают, производя агломерат или окатыши, а коксующиеся угли направляют на коксование для производства кокса. В итоге, загружаемые в доменную печь материалы, называются шихтой, а состоит окончательно шихта из агломерата или окатышей (железорудная часть шихты) и кокса (топливо восстановительная часть шихты).

5.2.1.2.2. Окускование железорудного сырья.

В отечественной и зарубежной практике используют в основном два способа окускования сырья: агломерацию и окомкование (иногда пименяют третий способ – брикетирование).

Агломерация – термический способ окускования мелких материалов (железорудных концентратов, рудной мелочи, пылеватых руд, колошниковой пыли) для улучшения их металлургических свойств, осуществляемый обычно путём сжигания мелкого топлива (коксовой мелочи) в самом материале за счёт непрерывного прососа воздуха. Часто в агломерационную шихту вводят флюсы (известняк). Окускование при агломерации происходит главным образом в результате образования жидких легкоплавких химических соединений, связывающих при остывании отдельные зёрна в куски.

В слое шихты температура достигает 1300- 15000С. В результате восстановления магнетита в присутствии кремнезёма образуются моносиликат закиси железа (файялит) по реакции:

2Fe3O4 + 3SiO2 + 2CO = 3Fe2SiO4 + 2CO2

Температура плавления файялита 12090С и поэтому в зоне горения образуется жидкая фаза, смачивающая нерасплавленные зёрна шихты.

Агломерацию осуществляют в агломерационных машинах ленточного типа, представляющих собой непрерывную цепь спекательных тележек с решётчатым дном – палетт (см. рис. 5.6.).

В результате агломерации получаются ноздревато-пористые прочные куски, называемые агломератом, а агломерационная мелочь – отсевом.

Высота слоя насыпания шихты палетты обычно 300мм.

Скорость движения ленты с палеттами находится в пределах 1,5-6 м/мин.

Технико-экономические

Показатели работы агло-

мерационных фабрик оце-

ниваются по удельной про-

изводительности, т.е. съё-

мом агломерата в тоннах

с квадратного метра пло-

щади спекания аглоленты

в час.

Суточная произ-

водительность аглоленты

определяется по формуле:

П=1,44.х.Vck

(5-2)

Где,F-площадьспекания

Х – насыпанная масса шихты, т/м3 (обычно х = 1-2 т/м3);

Vc – вертикальная скорость спекания, м/мин (обычно Vc = 0,01-0,04 м/мин);

k – выход годного агломерата из шихты, %.

Окомкование (окатывание) – метод окускования пылевидной рудной мелочи или тонкоизмельчённых концентратов. Процесс состоит из двух стадий: получения собственно окатышей и их упрочения высокотемпературным обжигом (1200-1300оС).

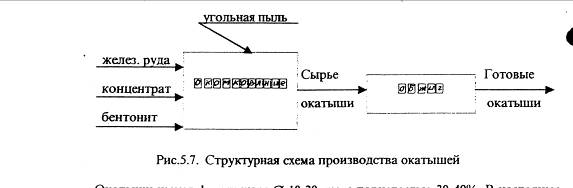

Окатыши получают из увлажненного концентрата в барабонных или тарельчатых окомкователях. Кроме концентрата в окомкователь подают добавки, повышающие комкуемость – известь, бетонит и др. Иногда к шихте подмешивают угольную пыль, что позволяет частично восстанавливать окатыши при обжиге. Для упрочнения окатыши подвергают обжигу, чаще всего на машинах ленточного типа. Общая структурная схема производства окатышей может быть представлена на рис. 5.7.

Окатыши имеют форму шара 10-30 мм., с пористостью 30-40 %. В настоящее время разработана технология получения офлюсованных окатышей, основностью 0,5-0,55, разрабатывается возможность производства 2-х слойных окатышей – ядро основностью 4-5 и неофлюсованное покрытие. Существенным преимуществом окатышей перед агломератом является более высокая восстановимость и сопротивление разрушению при транспортировке, т.е. транспортабельность. Недостаток – невозможность получения окатышей высокой основности и трудность получения окатышей высокой основности и трудность получения окатышей совместно с марганцевой рудой и другими добаками.

Окатыши имеют форму шара 10-30 мм., с пористостью 30-40 %. В настоящее время разработана технология получения офлюсованных окатышей, основностью 0,5-0,55, разрабатывается возможность производства 2-х слойных окатышей – ядро основностью 4-5 и неофлюсованное покрытие. Существенным преимуществом окатышей перед агломератом является более высокая восстановимость и сопротивление разрушению при транспортировке, т.е. транспортабельность. Недостаток – невозможность получения окатышей высокой основности и трудность получения окатышей высокой основности и трудность получения окатышей совместно с марганцевой рудой и другими добаками.

5.2.1.2.3. Конструктивная схема печи и технология доменной плавки.

Доменная печь – это шахтная печь, работающая на принципе противотока. В печи выделяются два потока: сверху – поток сырых материалов, постоянно опускающихся вниз и расправляющихся; снизу – поток газов, которые образовались при горении топлива в нижней части печи, при взаимодействии топлива с воздухом, вдуваемым снизу. Схема доменной печи представлена на рис. 5.8.

Конфигурация доменной печи, т. е. её внутреннее очертание, носит название профиля печи.

Доменная печь как видно из рис. 5.8. имеет 5 классических участков, 3 из которых представляют цилиндрические участки (колошник, распор и горн) и 2 усечённых конуса (шахта и заплечики).

Основные размеры современных доменных печей находятся на следующих пределах: полезная высота 25-30 м; диаметр распора 7-12 м; диаметр горна 6-11м. Уширение шахты делается для того, чтобы не заклинивались сырые материалы при расширении их от нагрева и разрыхлялись их проёмы.

Сужение заплечиков объясняется появлением жидкой фазы и, следовательно, значительным уменьшением объёма шихты.

Воздух в доменн