К.т.н Федотов В.А, Лебедева Н.Н., Максютова Н.Н.

Производство зерноперерабатывающей отрасли: мукомольных и хлебопекарных предприятий позволяет говорить о жизненном цикле зернопродуктов, представляющим собой последовательные и взаимосвязанные стадии продукционной системы от получения зерна до утилизации готовой продукции.

Принципы и методология оценки жизненных циклов описаны в стандарте ISO 14040-99. Суть оценки заключается в анализе входных и выходных потоков, а также потенциальных воздействий на окружающую среду со стороны продукционной системы на всех стадиях жизненного цикла продукции. Интерпретация концепции жизненного цикла применительно для зерноперерабатывающего производства также подразумевает разбор всех путей трансформации производства от исходного сырья до конечного продукта. Все продукционные системы, согласно ISO 14041-2000 "Оценка жизненного цикла. Определение цели, области исследования и инвентаризационный анализ", подразделяют на совокупности единичных процессов, которые соединяются между собой потоками полуфабрикатов и/или потоками отходов, предназначенных для переработки.

В случае сельскохозяйственных предприятий входящим исходным потоком служит зерно как совокупность ботанических видов пшеницы, а единичный процесс представляет собой сбор и доставку зерна непосредственно с полей для дальнейшей ее переработки. В мукомольном производстве элементарными потоками, входящими в единичный процесс размола зерна, служат сырое зерно поступившее из выхода предыдущего процесса. Выходящими элементарными потоками здесь служат: мука разных сортов, крупки, дунсты и др. Полученная мука служит входящим потоком для следующего процесса - хлебопекарного производства. Таким образом, в рамках каждого производства присутствует свой жизненный цикл, и только комплексный подход может обеспечить полноценное управление качеством продукции всей отрасли [1].

Непосредственно с концепцией жизненного цикла связана система менеджмента качества, основные принципы которой заложены в стандарте ISO 9000:2005. До середины 60-х годов основное внимание уделялось обеспечению качества продукции. Главная роль отводилась контролю и отбраковке дефектной продукции. Вся система контроля качества строилась по следующему принципу: обнаружение дефекта и изъятие бракованного изделия из процесса производства должно быть как можно раньше. Это обусловлено тем, что последующая обработка дефектного продукта приводила к серьезным потерям и неоправданно увеличивала издержки на производство продукции. Такой подход к планированию и обеспечению качества не является рациональным.

На смену традиционной концепции контроля качества пришла новая концепция управления качеством. Это позволило не ограничиваться констатацией брака, а выявить и проанализировать причины его возникновения и разработать меры по стабилизации уровня качества. Появилась возможность управлять качеством, улучшить эффективность системы менеджмента и повысить удовлетворенности потребителей.

Согласно ISO 9000:2005 основные принципы менеджмента качества включают в себя - процессный и системный подходы, ориентацию на потребителя, постоянное улучшение качества.

Системный подход рассматривает любую деятельность как совокупность множества элементов и связей между ними, поддающихся структурной оптимизации. Такой подход предполагает взаимосвязь всех элементов между собой, в том числе и опосредованную связь начального и конечного звеньев - качество хлебопекарного производства находится в зависимости от процессов зерноперерабатывающего производства [2].

Процессный подход, в свою очередь, предполагает улучшение качества на всех этапах производства. Его концепция применительно к системам качества изложена в стандарте ISO 9001:2000, представляющем управление как непрерывную серию взаимосвязанных действий или функций. Процессный подход предполагает абстрагирование от контроля качества готовой продукции, взамен которого предлагает встраивание контроля качества непосредственно в процесс производства. Такой подход рассматривает любую деятельность как совокупность процессов, входные объекты (информация о сырье, продукции) которых преобразуются в выходы процессов, в ходе выполнения этих процессов. Это объединение взаимосвязанных и взаимосогласованных процессов организовывается в единую систему, которая как совокупность процессов поддается улучшению.

Неотъемлемые атрибуты любого процесса - результативность и эффективность, они же служат критериями процесса, косвенно отражаясь на рентабельности всего производства и качестве выходного продукта [3].

При использовании процессного и системного подходов к показателям качества возникает такое ценное свойство системы как эмерджентность, демонстрирующая еще одну грань целостности системы. Свойства системы не могут быть объяснены, выражены через свойства отдельно взятых ее частей. Именно поэтому, в частности, не все биологические закономерности сводимы к физическим и химическим зависимостям. Система выступает как единое целое и потому проявляет эмерджентные свойства. Эмерджентность является другой, более развитой формой выражения закона диалектики о переходе количества в качество. Динамический аспект эмерджентности обозначается отдельным термином - синергетичностью, и может быть исследован отдельно [4].

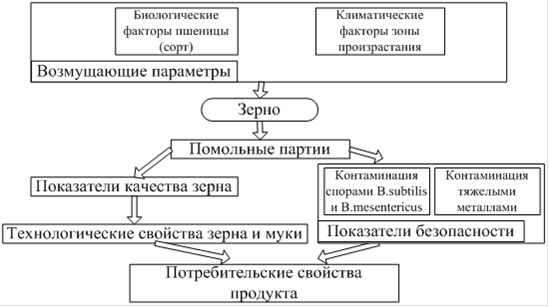

Основываясь на описанных стандартах, предложена схема информационной системы контроля показателей потребительских свойств зернопродуктов в связи с сортовыми особенностями и условиями выращивания зерна (рисунок 1). В ней рассматривается влияние информационных потоков возмущающих параметров системы - биологических особенностей зерна и климатических характеристик зоны его произрастания. В качестве биологических факторов рассмотрены ботаническая (сорта) и товарная (типы) классификации зерна, в качестве климатических факторов - погодные условия зоны произрастания пшеницы [5]. Комплексная их оценка позволяет разработать модели и алгоритмы, на основе которых имеется возможность управления формированием потребительских свойств зерна и продуктов его переработки.

Рисунок 1 - Структурная схема обработки информации о потребительских свойствах зерна

Собранные статистические данные многолетних анализов основных показателей потребительских свойств зерна и продуктов его переработки позволили формализовать и визуализировать информацию о них на основе графа данных - совокупности непустого множества вершин и связей между вершинами, в котором вершины (узлы) - это показатели качества, а ребра (грани) - связи между этими показателями [6]. Визуализация данных проводилась средствами программного обеспечения с открытым исходным кодом The Open Graph Viz Platform Gephi. Построение графа осуществили по алгоритму равномерного распределения вершин по квадрату. Все ребра - неориентированные, при этом каждое отдельное ребро имеет свой вес. Вес ребра представляет собой степень связи (коэффициент корреляции) между двумя вершинами - показателями качества.

Ранжирование узлов проводилось с учетом их степени промежуточности - характеристики, описываемой числом присутствия узла в кратчайших путях между любыми другими узлами (количество ребер графа, инцидентных узлу). Высокая степень промежуточности узла говорит о его высокой значимости в процессе формирования потребительского качества зерна и продуктов его переработки [7]. Это позволило визуально разделить показатели качества по их значимости в системе. Ранжирование показателей велось по весам узлов - на рисунке 2 рангу узла соответствует размер его визуального представления.

Рисунок 2 - Структура графа показателей качества зерна и продуктов его переработки с учетом ранжирования узлов по весу

Современные принципы менеджмента качества зернопродуктов требуют рассмотрения перманентного улучшения качества продукции за счет процессного и системного подходов к организации анализа и контроля потребительских свойств зерна и продуктов его переработки. Системный подход к изучению показателей качества зерна позволил провести ранжирование показателей по их ценности для прогнозирования потребительских качеств зернопродуктов.

Список литературы

1. ISO 14041-2000 "Оценка жизненного цикла. Определение цели, области исследования и инвентаризационный анализ".

. ISO 9000:2005 "Системы менеджмента качества. Основные положения и словарь".

. ISO 9001:2000 "Системы менеджмента качества. Требования".

. Тарасенко, Ф. П. Прикладной системный анализ (наука и искусство решения проблем): Учебник. - Томск; Издательство Томского университета, 2004.

. Островский, А. И. Технохимический контроль хлебопекарного производства / А. И. Островский. - М.: Пищепромиздат, 1949. - 322 с.

. Уилсон, Р. Введение в теорию графов / Р. Уилсон. - М.: Мир, 1977. - 208 с.

. Кирсанов, М. Н. Графы в Maple / М. Н. Кирсанов. - М.: Физматлит, 2007. - 168 с.