натяг посадка подшипник допуск

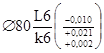

Сопряжение 1-3

- посадка с натягом. Посадка для внутреннего кольца подшипника (по расчетам).

- посадка с натягом. Посадка для внутреннего кольца подшипника (по расчетам).

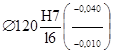

Сопряжение 1-2

- посадка с зазором. Посадка для наружного кольца подшипника (по расчетам).

- посадка с зазором. Посадка для наружного кольца подшипника (по расчетам).

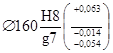

Сопряжение 4-2

- посадка с зазором («скользящая»), применяется для подвижных соединений.

- посадка с зазором («скользящая»), применяется для подвижных соединений.

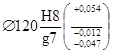

Сопряжение 2-5

- посадка с зазором («движения»), применяется для подвижных соединений.

- посадка с зазором («движения»), применяется для подвижных соединений.

Сопряжение 5-6

Ø60  - посадка с натягом («прессовая тяжелая»), предназначены для соединений, на которые воздействуют тяжелые.

- посадка с натягом («прессовая тяжелая»), предназначены для соединений, на которые воздействуют тяжелые.

- посадка с зазором. Предпочтительная посадка для среднего класса точности.

- посадка с зазором. Предпочтительная посадка для среднего класса точности.

Сопряжение 8-10

- посадка с зазором («скользящая»), применяется для подвижных соединений.

- посадка с зазором («скользящая»), применяется для подвижных соединений.

Сопряжение 8-11

- посадка с зазором («скользящая»), применяется для подвижных соединений.

- посадка с зазором («скользящая»), применяется для подвижных соединений.

Сопряжение 9-10

Ø45  - посадка с натягом («прессовая средняя»), предназначены для передач в которых применение посадок с большим натягом недопустимо по условиям прочности деталей.

- посадка с натягом («прессовая средняя»), предназначены для передач в которых применение посадок с большим натягом недопустимо по условиям прочности деталей.

2. Расчет посадки с натягом для соединения 5-6

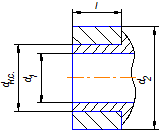

Расчетная схема посадки с натягом приведена на рис. 1.

Рисунок 1 - схема посадки с натягом

Исходные данные для расчета: внутренний диаметр охватываемой детали 6 d1 = 30 мм, наружный диаметр охватываемой и внутренний диаметр охватывающей деталей d = 60 мм, наружный диаметр охватывающей детали d2 = 120 мм, длина сопрягаемых поверхностей деталей 5-6 L = 60 мм, осевая сила РО = 8000 Н.

Материал детали 5 Сталь 20 с пределом текучести  Н/м², модуль упругости Е1 = 2,1·1011 Н/м², коэффициент Пуассона

Н/м², модуль упругости Е1 = 2,1·1011 Н/м², коэффициент Пуассона  . Материал детали 6 Сталь 45 с пределом текучести

. Материал детали 6 Сталь 45 с пределом текучести  Н/м², модуль упругости Е1 = 2,1·1011 Н/м², коэффициент Пуассона

Н/м², модуль упругости Е1 = 2,1·1011 Н/м², коэффициент Пуассона  , коэффициент трения f = 0,08.

, коэффициент трения f = 0,08.

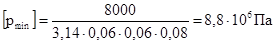

По известным значениям внешних нагрузок и размерам соединения определяем требуемое минимальное давление на контактных поверхностях соединения:

; (2.1)

; (2.1)

где Rос - продольная осевая сила, Rос=8 кН;

Мk - крутящий момент, Мk =0 Нм;

l - длина контакта, l=0,06 м;

dн.с. - диаметр сопряжения, dн.с.=0,06 м;

f - коэффициент трения, f=0,08.

.

.

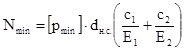

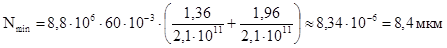

По полученным значениям p определяем необходимое значение наименьшего расчетного натяга Nmin:

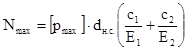

; (2.2)

; (2.2)

где Е1 и Е2 - модули упругости материалов охватываемой и охватывающей деталей, Па;

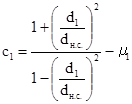

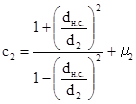

с1 и с2 - коэффициент Ляме, определяемые по формулам:

; (2.3)

; (2.3)  ; (2.4)

; (2.4)

где  и

и  - коэффициенты Пуассона;

- коэффициенты Пуассона;

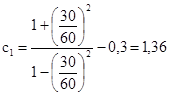

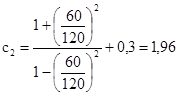

d1=30 мм, d2=120 мм.

;

;

Тогда  .

.

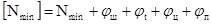

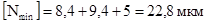

Величина минимального допустимого натяга определяем с учетом поправок:

; (2.5)

; (2.5)

где  - поправка, учитывающая смятие поверхностей деталей;

- поправка, учитывающая смятие поверхностей деталей;

- поправка, учитывающая различие рабочей температуры деталей и температуры сборки;

- поправка, учитывающая различие рабочей температуры деталей и температуры сборки;

- поправка, учитывающая ослабление натяга под действием центробежных сил;

- поправка, учитывающая ослабление натяга под действием центробежных сил;

- поправка, компенсирующая уменьшение натяга при повторных запрессовках.

- поправка, компенсирующая уменьшение натяга при повторных запрессовках.

=5 (Ra1+Ra2)=5 (1,25+0,63)=9,4 мкм.

=5 (Ra1+Ra2)=5 (1,25+0,63)=9,4 мкм.

=0, так как температура сборки и деталей одинакова.

=0, так как температура сборки и деталей одинакова.

=0, так как детали не вращаются относительно друг друга.

=0, так как детали не вращаются относительно друг друга.

Принимаем с учетом возможных разборок  =5 мкм.

=5 мкм.

Тогда  .

.

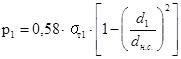

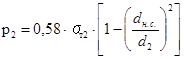

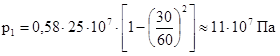

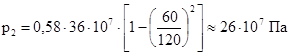

На основе теории наибольших касательных напряжений определяем максимальное допустимое удельное давление [pmax]. В качестве [pmax] берется наименьшее из двух значений:

; (2.6)

; (2.6)

. (2.7)

. (2.7)

где  и

и  - пределы текучести материалов.

- пределы текучести материалов.

,

,

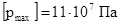

Следовательно  .

.

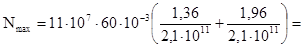

Определяем наибольший расчетный натяг:

. (2.8)

. (2.8)

104 мкм.

104 мкм.

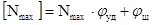

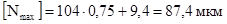

Определяем величину максимального допустимого натяга с поправками:

;

;

где  - коэффициент увеличения давления с торцов,

- коэффициент увеличения давления с торцов,  =0,75.

=0,75.

.

.

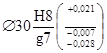

По справочнику допусков и посадок выбираем посадку Ø60  , для которой Nmax=85 мкм<[Nmax], Nmin=23 мкм>[Nmin].

, для которой Nmax=85 мкм<[Nmax], Nmin=23 мкм>[Nmin].