Федеральное агентство морского и речного транспорта

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Государственный университет морского и речного флота имени адмирала С.О. Макарова

КАФЕДРА

ОСНОВ ИНЖЕНЕРНОГО ПРОЕКТИРОВАНИЯ

КУРСОВОЙ ПРОЕКТ

по "Деталям машин и основам конструирования"

Выполнил: Соколов А. В. Шифр: 16007

Проверил: Севастеев Д. И.

Санкт-Петербург

Содержание

| Исходные данные | |

| Подбор привода | |

| Разбивка передаточного отношения редуктора по ступеням | |

| Расчет первой ступени зубчатого редуктора | |

| Расчет второй ступени зубчатого редуктора | |

| Ориентировочный расчет валов | |

| Конструкции зубчатых колес | |

| Приближенный расчет валов | |

| Расчет эквивалентных моментов нагрузок в местах установки колес | |

| Определение минимальных диаметров валов | |

| Выбор шпонок под колесами | |

| Уточненный расчет валов | |

| Расчет подшипников качения | |

| Конструирование корпуса | |

| Подбор марки масла, его объема и уровня | |

| Список использованной литературы |

Исходные данные:

| Мощность потребителя Np, кВт | |

| Передаточное отношение редуктора i | |

| Частота вращения быстроходного вала nб,об/мин |

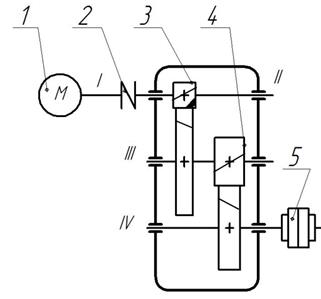

Схема

1 – двигатель;

2 – муфта;

3 – быстроходная цилиндрическая косозубая передача;

4 – тихоходная косозубая цилиндрическая передача;

5 – муфта

Подбор привода

Определение необходимой мощности трехфазного асинхронного двигателя Nд, кВт, которая должна быть не менее

где Nр – мощность двигателя, указанная в задании;

η - коэффициент полезного действия редуктора, равный

где ηмп — коэффициент полезного действия механической передачи, равный 0,97;

n— количество механических передач =2,

ηподш - коэффициент полезного действия подшипников, равный 0,99

k - число пар подшипников качения передачи.

Подбираем трехфазный асинхронный двигатель (прил. 2, табл.4,):

А02-92-8, из серии асинхронные электродвигатели А02, закрытые обдуваемые, станина и щиты чугунные и из алюминиевого сплава (АОЛ2)

Двигатель обладает характеристиками:

| Тип электродвигателя | Номинальная мощность, кВт | Частота вращения, об/мин, nд | Мпуск Мном | Мmax Мном |

| А02-92-8 | 1,1 | 1,7 |

Разбивка передаточного отношения редуктора по ступеням

Передаточное отношение двухступенчатого косозубого редуктора равно:

i = i1 х i2.

Предполагаемое передаточное отношение первой ступени определяется как:

где ψba – коэффициент ширины венца зубчатых колёс (прил. 2, табл. 1), обратное отношение ширины венца второй ступени к первой, выбираем

= 1,25, следовательно

= 1,25, следовательно  = 0,8

= 0,8

Тогда  = 3,84… 3,93

= 3,84… 3,93

По таблице (/1/. стр. 8) выбираем стандартное передаточное число

i1 = 4

Предполагаемое передаточное отношение второй ступени редуктора

= 2,25

= 2,25

По таблице (/1/. стр. 8) выбираем стандартное передаточное число

i2 = 2,25

Расчет частот вращения редуктора

Частота вращения быстроходного вала, об/мин равна:

n1 = nд

где nд – частота вращения выбранного электродвигателя, об/мин.

- частота вращения промежуточного вала, об/мин.

- частота вращения промежуточного вала, об/мин.

- частота вращения тихоходного вала второй ступени, об/мин.

- частота вращения тихоходного вала второй ступени, об/мин.

n1= 740 об/мин,

n2= 740 /4 = 185 об/мин,

n3= 185 / 2,25 = 82,22 об/мин,

Определение моментов, возникающих на трёх валах и двух зубчатых колёсах редуктора.

Номинальный момент Т, кН∙м, в соответствии с выражением  , т.к. линейная скорость на каждом валу постоянна, то

, т.к. линейная скорость на каждом валу постоянна, то

откуда

Номинальный момент на входном валу:

кВт

кВт

где Nд – мощность двигателя в кВт,

0,703 кВт

0,703 кВт

Номинальный момент на промежуточном валу будет:

кВт

кВт

=2,699 кВт

=2,699 кВт

Номинальный момент на тихоходном валу будет:

кВт

кВт

=5,832 кВт

=5,832 кВт

Расчетный момент Трасч. на каждой ступени редуктора передающего механическую энергию, кН∙м:

Трасч = К∙Т.

где К –коэффициент нагрузки,

К ≈ 1,5 − при несимметричном расположении зубчатых колес.

Полученные значения моментов в кН∙м заносим в таблицу с остальными значениями:

| № п/п | Наименование элемента | n об/мин | T кН∙м | Tрасч кН∙м |

| 1. | Входной вал | 0,703 | 1,05 | |

| 2. | Промежуточный вал | 2,699 | 4,05 | |

| 3. | Выходной вал | 82,22 | 5,832 | 8,75 |

Расчет первой ступени зубчатого редуктора

Выбираем материал шестерни и колеса (прил. 2, табл. 7). При этом твёрдость поверхности должна быть не менее HB ≥ 350, т.к. зубья в процессе изготовления подвергаются термообработке. Применяют качественные углеродистые стали 40, 45, 50Г и легированные 35ХГС, 40Х и др.

Твердость шестерен косозубых передач выбираем выше, чем у колеса. Подвергаем шестерни и колеса поверхностной закалке ТВЧ, что повышает контактную прочность косозубой пары.

Определяем механические характеристики материала шестерни и колеса (/1/, стр. 5).

| Изделие | Марка стали | Термообработка | Твёрдость заготовки | в | т | -1 |

| НRCэ | МПа | |||||

| Шестерня | 35ХМ | У+ТВЧ | ||||

| Колесо | 40ХН | У+ТВЧ |

Определяем допускаемые контактные напряжения материала колеса [σ]H, МПа (расчет по контактным напряжениям выполняется

только для колеса, так как его материал менее прочный, чем материал шестерни). В проверках прочности под действием редких или единичных больших пиковых перегрузок (при опасности таковых) допускаемые контактные напряжения для поверхностно упрочненных материалов:

[σ]H = 44 HHRCэ.

Тогда [σ]H = 44 * 48 = 2112 Мпа.

Выбираем коэффициент ширины венца колеса ступени:

ψba1 = 0,25.

Находим предварительное значение межосевого расстояния aw, мм

где aw - межосевое расстояние, мм;

Кa = 410 МПа1/3- коэффициент нагрузкив соответствии со стандартом для косозубых и шевронных передач;

T2расч − вращающий момент на промежуточной рассчитываемой ступени, кН∙м;

[σ] H - допускаемое контактное напряжение, МПа:

u - передаточное число рассчитываемой ступени (для ступеней зубчатых редукторов выполняется условие u = i, где i - передаточное отношение рассчитываемой ступени. Поэтому при расчете быстроходной ступени следует принимать U= i1 = 4.

= 125 мм

= 125 мм

Согласно ГОСТа выбираем aw=140 мм.

Определяем ширину венцов зубчатого колес b2, мм,

b2 = ψbaaw.

b2 = 0,25 * 140 = 35 мм.

Задаемся величиной нормального модуля зубьев mn, мм,

mn = (0,0l…0,02)aw.

mn = (0,0l…0,02) * 140 = 1,4 … 2,8 мм.

По ГОСТ 9563-80 (прил. 2, табл. 8) принимаем ближайшее стандартное значение модуля.

mn = 2,5 мм.

Принимаем предварительно угол наклона линии зуба для косозубых колес

β = 10°.

Определяем числа зубьев шестерни и колеса, принимая

ближайшие целые значения:

суммарное число зубьев zc = z1 + z2=  ;

;

число зубьев шестерни  ;

;

число зубьев колеса z2=zc−z1.

Определяем фактическое значение передаточного числа

Uф = 88/ 22 = 4.

Фактическое значение передаточного числа находиться в пределах нормы Δu ≤ 0,04u.

Определяем уточненное значение угла наклона линии зуба

= 0,98214

= 0,98214

тогда, β = 10,844 = 10 0 50 ‘ 38 ‘‘.

Определяем диаметры делительных окружностей d1 и d2, мм:

= 56 мм

= 56 мм

=224 мм

=224 мм

Вычисляем уточненное значение межосевого расстояния aw, мм, по формуле

aw = (56 + 224) / 2 = 140 мм

Согласно ГОСТа выбираем aw=140 мм.

Уточняем ширину венцов зубчатых колес b2, мм,

b2 = ψbaaw.

b2 = 0,25 * 140 = 35,увеличиваем до b2 =40 (из-за пересчетов).

Находим вспомогательные величины, необходимые для

определения коэффициента нагрузки:

- отношение b/d1;

b/d1 = 40 / 56 = 0,714

- вспомогательный коэффициент θ по табл. 10 прил. 2;

θ = 1,4.

- вспомогательный коэффициент φ, учитывая,

что φ = 1,0 − при постоянной нагрузке.

Определяем уточненное значение коэффициента концентрации нагрузки Ккнц по табл. 11 прил. 3.

Ккнц = 1,54 при степени точности = 7.

Определяемют окружную скорость v на входном вале редуктора, м/с,

= 3,14 * 56 * 740 / 60 = 2,17 м/с

= 3,14 * 56 * 740 / 60 = 2,17 м/с

Находим уточненное значение динамического коэффициента

Кдин по табл. 12 прил. 2.

Кдин = 1.

Определяем уточненное значение коэффициента нагрузки

KН = Ккнц∙ Кдин = 1,54 * 1 = 1,54

Выполняем проверочный расчет на контактную прочность по уточненным значениям:

частота вращения ведомого вала рассчитываемой ступени n2, об/мин,

n2 = 740 / 4 = 185 об/мин.

номинального Т2, кНмм, и расчетного Трасч 2, кНмм, моментов по уточнённым данным;

=2,699 * 103 кН∙мм

=2,699 * 103 кН∙мм

Трасч2 = К∙Т2 = 1,54 * 2,7 = 4,159 * 103 кН∙мм

в). определяют возникающее контактное напряжение и сравнивают его с допустимым [σ]H /2/:

= 1814,95 Мпа

= 1814,95 Мпа

Что меньше допустимого [σ]H = 2112 Мпа.

Находим эквивалентные числа зубьев фиктивных прямозубых колес:

шестерни

колеса

По эквивалентным числам зубьев определяют из табл. 13 прил. 2 коэффициенты формы зубьев y1 и у2.

По эквивалентным числам зубьев определяют из табл. 13 прил. 2 коэффициенты формы зубьев y1 и у2.

zэ1 = 22 / cos310,844 = 23,22

zэ2 = 88 / cos310,844 = 92,89

соответственно

y1 = 0,39, у2 = 0,48.

Определяем окружные усилия в зацеплении:

номинальное Ft, Η,

расчетное Fpacч, Η,

Fpacч t = KFt

Ft= 2*2,699*106 / 224 = 24100 Н

Fpacч t = 1,54*24100 = 37144 Н

Определяем допускаемые напряжения изгиба для материала шестерни и колеса σ и, МПа, по формуле

где nadm = 1,5 - требуемый коэффициент запаса;

kσ = 1,6 - эффективный коэффициент концентрации напряжений.

= 245 Мпа

= 245 Мпа

Выполняем проверку прочности на изгиб зубьев шестерни и колеса σ и, МПа (Н/мм2), по формуле

где kпи = 1,4 - коэффициент, учитывающий повышение прочности на изгиб косых зубьев по сравнению с прямыми.

Определяем диаметры:

вершин зубьев шестерни da1, мм,

da1 = d1 + 2mn;

впадин зубьев шестерни df1, мм,

df1 = d1 - 2,5mn;

вершин зубьев колеса da2, мм,

da2 = d2 + 2mn;

впадин зубьев колеса df2, мм,

df2 = d2 - 2,5mn.

da1 = 56 + 2* 2,5 = 61мм

df1 = 56 – 2,5 * 2,5 = 49,75 мм

da2 = 224 + 2 * 2,5 = 229мм

df2 = 224 – 2,5 * 2,5 = 217,25мм

Определим ширину шестерни с учетом неточности изготовления деталей и необходимости притирки в процессе работы редуктора:

b1 = b1 + 5мм

b1 = 40 + 5 = 45 мм.

Расчет второй ступени зубчатого редуктора

Выбираем материал шестерни и колеса (прил. 2, табл. 7). При этом твёрдость поверхности должна быть не менее HB ≥ 350, т.к. зубья в процессе изготовления подвергаются термообработке. Применяют качественные углеродистые стали 40, 45, 50Г и легированные 35ХГС, 40Х и др.

Твердость шестерен косозубых передач выбираем выше, чем у колеса. Подвергаем шестерни и колеса поверхностной закалке ТВЧ, что повышает контактную прочность косозубой пары.

Определяем механические характеристики материала шестерни и колеса (/1/, стр. 5).

| Изделие | Марка стали | Термообработка | Твёрдость заготовки | в | т | -1 |

| НRCэ | МПа | |||||

| Шестерня | 40ХН | У+ТВЧ | ||||

| Колесо | 40Х | У+ТВЧ |

Определяем допускаемые контактные напряжения материала колеса [σ]H, МПа (расчет по контактным напряжениям выполняется

только для колеса, так как его материал менее прочный, чем материал шестерни). В проверках прочности под действием редких или единичных больших пиковых перегрузок (при опасности таковых) допускаемые контактные напряжения для поверхностно упрочненных материлов:

[σ]H = 44 HHRCэ.

Тогда [σ]H = 44 * 45 = 1980 Мпа.

Выбираем коэффициент ширины венца колеса ступени:

ψba2 = ψba1 *

ψba2 = 0,25 * 1,25 = 0,3125

Находим предварительное значение межосевого расстояния aw, мм

где aw - межосевое расстояние, мм;

Кa = 410 МПа1/3- коэффициент нагрузкив соответствии со стандартом для косозубых и шевронных передач;

T2расч − вращающий момент на тихоходном валу рассчитываемой ступени, кН∙м;

[σ] H - допускаемое контактное напряжение, МПа:

u - передаточное число рассчитываемой ступени (для ступеней зубчатых редукторов выполняется условие u = i, где i - передаточное отношение рассчитываемой ступени. Поэтому при расчете быстроходной ступени следует принимать U= i2 = 2,25.

= 149 мм

= 149 мм

Согласно ГОСТа выбираем aw=200, с учетом пересчетов для условия по [G]н.

Определяем ширину венцов зубчатого колес b2, мм,

b2 = ψbaaw.

b2 = 0,3125 * 200 = 63 мм.

Задаемся величиной нормального модуля зубьев mn, мм,

mn = (0,0l…0,02)aw.

mn = (0,0l…0,02) * 200 = 2 … 4мм.

По ГОСТ 9563-80 (прил. 2, табл. 8) принимаем ближайшее стандартное значение модуля.

mn = 4мм.

Принимаем предварительно угол наклона линии зуба для косозубых колес

β = 10°.

Определяем числа зубьев шестерни и колеса, принимая

ближайшие целые значения:

суммарное число зубьев zc = z1 + z2=  ;

;

число зубьев шестерни  ;

;

число зубьев колеса z2=zc−z1.

Определяем фактическое значение передаточного числа

Uф = 68/ 30 = 2,25.

Фактическое значение передаточного числа находиться в пределах нормы Δu ≤ 0,04u.

Определяем уточненное значение угла наклона линии зуба

= 0,98

= 0,98

тогда, β = 11,47834 = 11 0 28 ‘ 41 ‘‘.

Определяем диаметры делительных окружностей d1 и d2, мм:

= 123,08 мм

= 123,08 мм

=276,92 мм

=276,92 мм

Вычисляем уточненное значение межосевого расстояния aw, мм, по формуле

aw = (123,08 + 276,92) / 2 = 200мм

Согласно ГОСТа выбираем aw=200мм.

Уточняем ширину венцов зубчатых колес b2, мм,

b2 = ψbaaw.

b2 = 0,3125 * 200 = 62,5 мм, увеличиваем до b2 =72 мм(пересчеты по условию[G]н.).

Находим вспомогательные величины, необходимые для

определения коэффициента нагрузки:

- отношение b/d1;

b/d1 = 72 / 123,08 = 0,585

- вспомогательный коэффициент θ по табл. 10 прил. 2;

θ = 1,4.

- вспомогательный коэффициент φ, учитывая,

что φ = 1,0 − при постоянной нагрузке.

Определяем уточненное значение коэффициента концентрации нагрузки Ккнц по табл. 11 прил. 3.

Ккнц = 1,54 при степени точности = 7.

Определяемют окружную скорость v на входном вале редуктора, м/с,

= 3,14 * 123,08 * 185 / 60 = 1,192 м/с

= 3,14 * 123,08 * 185 / 60 = 1,192 м/с

Находим уточненное значение динамического коэффициента

Кдин по табл. 12 прил. 2.

Кдин = 1.

Определяем уточненное значение коэффициента нагрузки

KН = Ккнц∙ Кдин = 1,54 * 1 = 1,54

Выполняем проверочный расчет на контактную прочность по уточненным значениям:

частота вращения ведомого вала рассчитываемой ступени n2, об/мин,

n2 = 185 / 2,25 = 82,22 об/мин.

номинального Т2, кНмм, и расчетного Трасч 2, кНмм, моментов по уточнённым данным;

=5,832 * 103 кНмм

=5,832 * 103 кНмм

Трасч2 = К∙Т2 = 1,54 * 5,832 = 8,981* 103 кНмм

в). определяют возникающее контактное напряжение и сравнивают его с допустимым [σ]H /2/:

= 1297 Мпа

= 1297 Мпа

Что меньше допустимого [σ]H = 1980 Мпа.

Находим эквивалентные числа зубьев фиктивных прямозубых колес:

шестерни

колеса

По эквивалентным числам зубьев определяют из табл. 13 прил. 2 коэффициенты формы зубьев y1 и у2.

По эквивалентным числам зубьев определяют из табл. 13 прил. 2 коэффициенты формы зубьев y1 и у2.

zэ1 = 30 / cos311,47834= 32,04

zэ2 = 68 / cos311,47834= 72,09

соответственно

y1 = 0,42, у2 = 0,67.

Определяем окружные усилия в зацеплении:

номинальное Ft, Η,

расчетное Fpacч, Η,

Fpacч t = KFt

Ft= 2*5,832*106 / 276,92 = 42121 Н

Fpacч t = 1,54*42121 = 64866 Н

Определяем допускаемые напряжения изгиба для материала шестерни и колеса σ и, МПа, по формуле

где nadm = 1,5 - требуемый коэффициент запаса;

kσ = 1,6 - эффективный коэффициент концентрации напряжений.

= 239 Мпа

= 239 Мпа

Выполняем проверку прочности на изгиб зубьев шестерни и колеса σ и, МПа (Н/мм2), по формуле

где kпи = 1,4 - коэффициент, учитывающий повышение прочности на изгиб косых зубьев по сравнению с прямыми.

Определим ширину шестерни с учетом неточности изготовления деталей и необходимости притирки в процессе работы редуктора:

b1 = b1 + 5мм

b1 = 72 + 5 = 77мм.

Ориентировочный расчет валов

Расчет выполняется отдельно для каждого вала по уточненным данным (частоте вращения, крутящему моменту и мощности).

Предварительно диаметр вала определяется по напряжениям кручения без учета влияния изгиба.

Диаметры концов входного, выходного и цапфы промежуточного вала di, мм, определяем по формуле:

где Тi расч - расчетный крутящий момент, кН∙м, найденный для каждого вала передачи.

[τ]кр - допускаемые напряжения кручения понижены:

[τ]кр = 20МПа (Н/мм2) для входного и промежуточного вала;

[τ]кр = 25 МПа - для выходного вала редуктора.

= 56,35мм, округлим по ГОСТу = 56мм;

= 56,35мм, округлим по ГОСТу = 56мм;

= 88,25мм, округлим по ГОСТу = 90мм;

= 88,25мм, округлим по ГОСТу = 90мм;

= 105мм, округлим по ГОСТу = 100мм.

= 105мм, округлим по ГОСТу = 100мм.

Определение зазоров и толщины стенки корпуса

Зазоры Δ, мм, между ступицами зубчатых колес, между зубчатыми колесами и корпусом выбирать в пределах

Δ = (1,1…1,2)δ,

где δ - толщина стенки корпуса редуктора, определяемая, мм, по формуле

δ = 0,025aw(т) + 3,

где aw(т) - межосевое расстояние тихоходной ступени редуктора. Толщина стенки не может быть менее 8 мм.

δ = 0,025 *200 + 3 =8мм

Δ = (1,1…1,2) * 8 = 8,9 … 9,6 = 10мм

Конструкции зубчатых колес

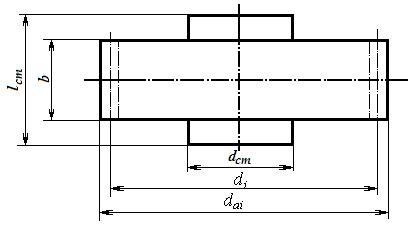

Рис.1.

Размеры зубчатых колёс определяют исходя из выполненных расчетов и конструктивных соображений. На рис. 1 b и di - ширина венца и диаметр делительной окружности определены из расчётов.

Зная диаметры валов и ширину венца каждого колеса, проектируют зубчатые колёса редуктора. При проектировании придерживаются следующих правил:

dст = 1,6 dв — диаметр ступицы зубчатого колеса или шестерни;

В случае если dст ≥ 1,5da, то шестерня выполняется совместно с валом.

lст = (1,2…1,5) dв- длина ступицы (при условии lст≥ b).

| Параметр | Промежуточный вал, колесо | Тихоходный вал, колесо |

| Диаметр вала под колесом dв, мм | ||

| Внутренний диаметр колеса df,мм | ||

| Ширина венца b,мм | ||

| Модуль m,мм | 2,5 | |

| Диаметр нулевой D0,мм | ||

| Диаметр ступицы dст,мм = 1.6 dв | ||

| Длина ступицы Lст,мм = (1.2_1.5) dв | 120 _ 150 = 40 | 144 _ 180 = 72 |

| Ширина обода (не менее 8) б,мм = (2.5_4) m | 6,25 _ 10 = 8 | 10 _ 16 = 12 |

| Толщина диска С,мм =(0.2_0.3) b | 8 _ 12 = 10 | 14,4 _ 21,6 = 18 |

| Диаметр между отверстиями Do,мм = 0.5 (D0 + dст) | ||

| Диаметр отверстия do,мм = (D0 - dст) / 4 | ||

| Толщина ребра S,мм = 0.8 С | ||

| Фаска n,мм = 0.5 m | 1,25 |