Тема 11. Жестяницкие и клепательные работы. Клепка.

Занятие 1

Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения соответствующих частей заклепок.

Заклепочные соединения широко применяют при изготовлении металлических конструкций мостов, ферм, рам, балок, а также в котлостроении, самолетостроении.

Процесс клепки состоит из следующих основных операций:

образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой;

образование гнезда под закладную головку заклепки (при потайной клепке);

вставка заклепок в отверстия;

образование замыкающей головки заклепки, т. е. собственно клепка.

Клепка разделяется на холодную, т. е. выполняемую без нагрева заклепок, и горячую, при которой стальные заклепки перед постановкой их на место нагревают до 1000—1100° С.

Практикой выработаны следующие рекомендации по применению холодной и горячей клепки в зависимости от диаметра заклепок:

до (d= 8 мм — только холодная клепка;

при (d = 8—12 мм — смешанная, т. е. как горячая, так и холодная;

при d > 12 мм — только горячая.

При выполнении слесарных работ обычно прибегают только к холодной клепке. Горячую клепку выполняют, как правило, в специализированных цехах. Холодная клепка широко применяется в самолетостроении.

Преимущество горячей клепки заключается в том, что стержень лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Образование замыкающей головки может происходить при быстром (ударная клепка) и при медленном (прессовая клепка) действии сил.

Клепка может быть ручная, при которой используется слесарный молоток; механизированная, когда применяются пневматические клепальные молотки, и машинная с использованием стационарных клепальных машин (прессов).

Однако клепаные соединения имеют ряд существенных недостатков, основными из которых являются увеличение веса клепаных конструкций; ослабление склепываемого материала в местах образования отверстий под заклепки; значительное число технологических операций, необходимых для выполнения заклепочного соединения (сверление или пробивка отверстий, зенкование или штамповка гнезд под потайную головку, вставка заклепок и собственно клепка); значительный шум и вибрации (колебания) при работе ручными пневматическими молотками, вредно влияющие на организм человека, и др.

Поэтому, кроме совершенствования самого процесса клепки, применяют и другие способы получения неразъемных соединений, например электрической и газовой сваркой, соединением металлов термостойкими клеями ВК-32-200; ВК-32-2-50; ИП-9 и др. Так, например, детали мостов через реку Москву в районе Фили — Шелепиха и через реку Дон в Ростове-на-Дону соединены эпоксидным клеем.

Однако в ряде отраслей машиностроения, например в авиастроении, в производстве слесарно-монтажного инструмента клепку еще широко применяют, особенно для соединения конструкций, работающих при высоких температурах и давлениях.

Типы заклепок

Заклепка — это цилиндрический металлический стержень с головкой (закладкой) на одном конце. Соединение деталей осуществляется деформированием (расклепыванием) выступающего стержня заклепки, из которого образуется другая головка (замыкающая).

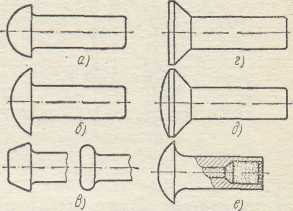

По форме головок различают: Рис. 380

Рис. 380. Виды заклепок:

а — с полукруглой высокой головкой, б — с полукруглой низкой головкой, в — с плоской головкой, г — с потайной головкой, д — с полупотайной головкой, е — взрывная двухкамерная

заклепки с полукруглой высокой головкой (рис. 380, а) с диаметром стержня от 2 до 36 мм и длиной от 2 до 180 мм; заклепки с полукруглой низкой головкой (рис. 380, б) со стержнем диаметром от 2 до 10 мм и длиной от 4 до 50 мм; заклепки с плоской головкой (рис. 380, в, слева) со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм и (рис. 380, в, справа) со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм; заклепки с потайной головкой (рис. 380, г) со стержнем диаметром от 1 до 36 мм и длиной от 2 до 180 мми заклепки с полупотайной головкой (рис. 380, д) со стержнем диаметром от 2 до 36 мм и длиной от 3 до 210 мм,

Указанные типы заклепок изготовляются из углеродистой стали 10кп и 20кп, легированной стали 09Г2, нержавеющей стали Х18Н9Т, цветных металлов и сплавов Л62, М3, АД1 и Д18П.

Как правило, заклепки должны быть из того же материала, что и соединяемые детали; в противном случае возможно появление коррозии и разрушение места соединения.

Наиболее широкое применение в машиностроении получили заклепки с полукруглой головкой. В некоторых случаях применяют специальные типы заклепок — взрывные (АН-1504) и с сердечником (АН-831) и др.

Заклепки взрывные (рис. 380, е) имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака.

|

|

Взрывные заклепки изготовляются диаметром 3,5; 4; 5 и б мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6—2,5 до 14,1—15 мм.

Заклепки с сердечником (рис. 381) имеют полый стержень (пистон) 1, в который помещен сердечник 2 с утолщенной частью 3 на конце. При втягивании сердечника утолщенная часть «раздает» конец стержня заклепки,.образуя замыкающую головку, после чего сердечник «откусывается» инструментом.

Заклепки с сердечником изготовляют двух типов: с потайной и полукруглой головками. Наружный диаметр пистона от 3,5 до 5 мм. Этот тип заклепок применяют для соединения деталей, подвергающихся незначительной нагрузке.

Заклепки ЦАГИ, как заклепки с сердечниками, состоят из двух частей: пистона 1 (рис. 382) и сердечника 2 (из стали ЗОХМА), который закаливается. Пистон с сердечником вставляют в отверстие, а затем ударами молотка забивают сердечник в пистон, у которого при этом отгибаются разрезанные концы, образующие замыкающую головку 3.

Виды заклепочных соединений

Один или несколько рядов заклепок, расположенных в определен» ном порядке для получения неразъемного соединения, называется заклепочным швом (рис. 383).

|

|

Рис. 383. Заклепочные швы

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делятся на три вида: прочные, плотные и прочно-плотные

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяются при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции.

|

|

|

|

Рис. 384. Виды швов: а — однорядный внахлестку, б — однорядный встык с одной накладкой, в — однорядный встык с двумя накладками, г — двухрядный с шахматным расположением заклепок встык с одной накладкой

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва применяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва. Эти швы применяют при изготовлении резервуаров, не подвергающихся высоким давлениям (открытые баки для жидкости), некоторых других изделий.

Прочно-плотный шов применяют для получения прочного и вместе с тем непроницаемого для пара, газа, воды и других жидкостей соединения, например в паровых котлах и различных резервуарах с высоким внутренним давлением.

Прочно-плотные швы выполняют горячей клепкой при помощи

клепальных машин с последующей подченканкой головок заклепок и кромок листов.

В каждом заклепочном соединении заклепки располагают в один, два и более рядов. В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные (рис. 384, г).

В зависимости от расположения соединяемых деталей различают: соединения внахлестку (рис. 384, а), в которых край одного листа накладывается на край другого;

Соединения встык, которые характеризуются тем, что соединяемые детали своими торцами плотно примыкают друг к другу и соединяются при помощи одной или двух накладок (рис. 384, б, в.);

Различают клепку ручную и механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки, поддержки, обжимки, натяжки и чеканки.

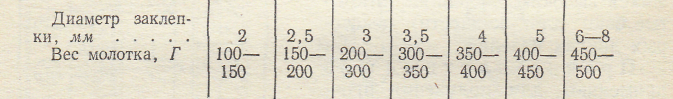

Слесарные молотки для клепки имеют квадратный боек. Вес молотка выбирают в зависимости от диаметра заклепки:

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3—5 раз тяжелее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы.

Натяжка представляет собой бородок с отверстием на конце. Диаметр отверстия обычно делается на 0,2 мм больше диаметра стержня заклепки.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, достигаемой обжатием (подчеканкой) замыкающей головки и края листа.

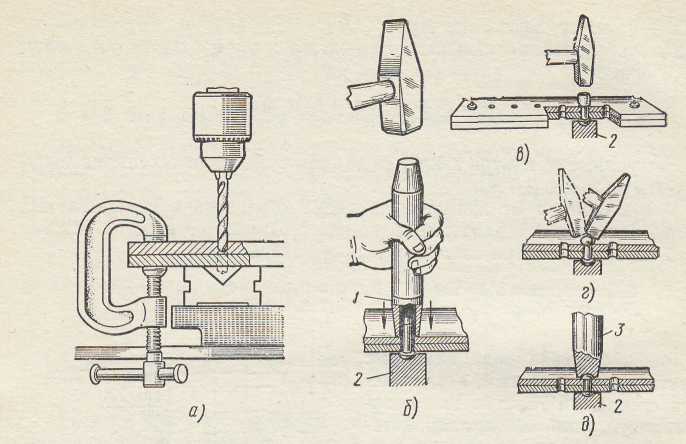

Рис. 386. Процесс клепки прямым методом:

а — сверление отверстия, б —осаживание склепываемых листов при помощи натяжки, в —осаживание стержня заклепки, г — придание формы замыкающей головке при помощи молотка, д — окончательное оформление замыкающей головки при помощи обжимки;

1 — натяжка, 2 — поддержка, 3 — обжимка

__________________________________________________

«_____» _________________ 20___ г.