(4)

(4)

Угол между вектором статической силы Rст и вертикалью

(5)

(5)

Расчет показал, что в системе колесно-моторного блока электровоза 2ЭС5К появилось отклонение статической нагрузки на моторно-осевом подшипнике от вертикали на угол β = 7,03, которое предопределяет появление зазора между осью колесной пары и вкладышем подшипника в направлении вертикальной оси (рис. 3). В случае наличия такого зазора при прохождении колесом рельсовых стыков возникает импульсная сила, которая определяет ударный характер взаимодействия оси колесной пары и вкладыша МОП, что в свою очередь может привести к эффекту наклепа и разрушению материалов контактирующих тел.

а) б)

Рис. 3. Взаимное расположение оси колесной пары и вкладыша МОП в статическом положении: А – точка контакта; ∂ – зазор в вертикальном направлении

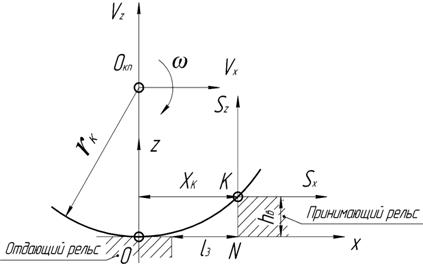

На основе расчетной схемы на рис. 4, и с использованием законов изменения количества движения и кинетического момента получены выражения для расчета составляющих импульса и скоростей центра оси колесной пары после воздействия стыка:

; (6)

; (6)

; (7)

; (7)

|

Рис. 4. Схема для расчета стыкового воздействия

на моторно-осевые подшипники

(8)

(8)

где J и m - соответственно момент инерции и масса колесной пары.

(9)

(9)

(10)

(10)

. (11)

. (11)

Так как  <<1, то можно принять, что

<<1, то можно принять, что

Тогда вертикальная составляющая импульсной скорости колесной пары

(12)

(12)

Для исследования взаимодействия оси колесной пары и вкладыша подшипника на основе формул теории упругости для контактного взаимодействия двух цилиндров длиной lв получено выражение для расчета упругой силы F, возникающей в области контакта при сближении цилиндров:

(13)

(13)

где Z – сближение МОП и оси колесной пары; lв – длина вкладыша МОП; μ1, μ2, Е1, Е2 – коэффициенты Пуассона и модули упругости соответственно вкладышей МОП и оси колесной пары.

Поведение центра тяжести колесной пары от действия импульса со стороны стыковой неровности представлено уравнением:

(14)

(14)

с начальными условиями

где Ж – контактная жесткость.

(15)

(15)

Закон движения центра тяжести колесной пары при прохождении стыковой неровности имеет вид:

(16)

(16)

здесь

Максимальное сближение оси колесной пары и вкладышей подшипников соответствует максимальному смятию материала вкладыша и максимальному значению упругой силы в области контакта:

(17)

(17)

(18)

(18)

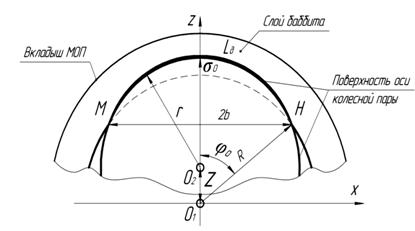

Для оценки напряженного состояния материалов контактирующих тел найдем распределение силы F по области контакта, используя расчетную схему на рис. 5, где О1 – координата центра МОП; О2 – координата центра оси колесной пары; R – радиус внутренней поверхности вкладыша МОП; r – радиус оси колесной пары.

|

Рис. 5. Расчетная схема контактного взаимодействия

оси колесной пары со слоем баббита вкладыша

моторно-осевого подшипника

Напряжение в центре дуги МН

(19)

(19)

Длина дуги МН

(20)

(20)

где

|

Рис. 6. Зависимость напряжения в материале МОП от скорости электровоза

Из этого следует, что изменение конструктивной компоновки КМБ на электровозе 2ЭС5К по сравнению с электровозом ВЛ80 привело к возникновению существенных импульсных напряжений в материале вкладышей МОП при движении по рельсовому пути, что способствует интенсивному износу и негативно влияет на работоспособность подшипникового узла.

В третьем разделе проведен анализ существующего технологического процесса заливки баббитом вкладышей МОП, обоснованы основные параметры и технологические режимы центробежного литья, получены рациональные режимы и параметры заливки вкладышей МОП баббитом Б16 в условиях ремонтного локомотивного депо.

Приведенные выше результаты исследований позволили сделать вывод о том, что для снижения негативного влияния конструктивных особенностей КМБ электровозов 2ЭС5К на работоспособность моторно-осевых подшипников требуется при ремонте обеспечивать соответствие характеристик антифрикционного баббитового слоя вкладышей МОП техническим требованиям. Необходимость совершенствования технологического процесса заливки вкладышей подшипников подтверждается и результатами анализа причин отказов и неисправностей МОП, значительная часть которых носит технологический характер: недостаточная толщина слоя баббита, нарушение химического состава и низкая твердость заливки дефектных подшипников, трещины между корпусом и баббитовым слоем вкладыша.

При изготовлении биметаллических подшипников в условиях депо применяется центробежный метод заливки подшипникового сплава Б16, одним из основных преимуществ которого следует считать направленность затвердевания металла, в результате чего в отливках отсутствуют усадочные раковины и рыхлоты, повышаются механические свойства. Основными режимами и параметрами этого метода являются частота и режим вращения формы в процессе формирования отливки, температура заливаемого металла и скорость его заливки в форму, температура нагрева формы перед заливкой металла, способ заливки металла в форму, время остывания отливки в форме. При расчете режимов заливки подшипникового сплава Б16 был применен гидростатический метод.

В условиях ремонтного депо при заливке корпусов вкладышей МОП баббитом используется станок с горизонтальной осью вращения. Для расчета частоты вращения формы использована зависимость для литья тонкостенных втулок и гильз:

(21)

(21)

где H – высота отливки;  – соответственно внутренний и внешний радиусы отливки;

– соответственно внутренний и внешний радиусы отливки;  – поправочный коэффициент (по результатам эксперимента

– поправочный коэффициент (по результатам эксперимента  = 2,2).

= 2,2).

Для проверки условия получения отливок без слоистости и неоднородности определяется скорость наращивания жидкого слоя

(22)

(22)

где  – толщина стенки отливки, t – продолжительность заливки.

– толщина стенки отливки, t – продолжительность заливки.

Оптимальная продолжительность заливки баббита Б16

(23)

(23)

здесь  – коэффициент продолжительности заливки;

– коэффициент продолжительности заливки;  – преобладающая толщина стенки отливки,

– преобладающая толщина стенки отливки,  – масса жидкого металла, приходящегося на одну отливку.

– масса жидкого металла, приходящегося на одну отливку.

Объем металла в форме в любой момент времени заливки

(24)

(24)

где  – секундный расход металла, выраженный через объем,

– секундный расход металла, выраженный через объем,  – наружный радиус;

– наружный радиус;  – высота отливки;

– высота отливки;  – толщина залитого слоя.

– толщина залитого слоя.

Решая уравнение относительно  , получаем толщину залитого слоя как функцию времени:

, получаем толщину залитого слоя как функцию времени:  (25)

(25)

Искомая скорость перемещения фронта жидкого металла в направлении оси вращения ( ) определиться как первая производная пути по времени:

) определиться как первая производная пути по времени:

(26)

(26)

где  .

.

Процесс заполнения формы начинается со скорости, которая определяется заданными начальными условиями – секундным расходом и величиной боковой поверхности формы:

(27)

(27)

Толщина затвердевшего слоя металла:

(28)

(28)

где  – толщина твердой области в зависимости от времени

– толщина твердой области в зависимости от времени  от начала процесса затвердевания отливки,

от начала процесса затвердевания отливки,  – коэффициент затвердевания, характеризующий скорость движения зоны затвердевания.

– коэффициент затвердевания, характеризующий скорость движения зоны затвердевания.

(29)

(29)

где  – температура кристаллизации заливаемого металла,

– температура кристаллизации заливаемого металла,  – коэффициент теплоаккумуляции материала литейной формы,

– коэффициент теплоаккумуляции материала литейной формы,  – плотность заливаемого металла,

– плотность заливаемого металла,

– скрытая теплота кристаллизации металла.

– скрытая теплота кристаллизации металла.

Искомая радиальная скорость перемещения фронта затвердевания

(30)

(30)

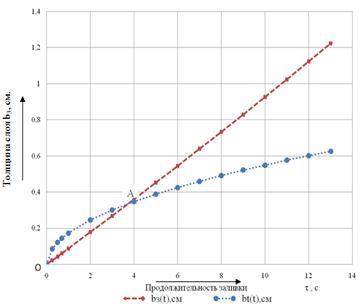

|

Рис. 7. Изменение толщины залитого слоя  и

и

затвердевшего слоя  во времени для процесса

во времени для процесса

заливки баббита Б16

Для предупреждения образования расслоения металла необходимо, чтобы скорость перемещения фронта затвердевания была меньше скорости наращивания слоя жидкого металла:  <

<  .

.

Для проверки достоверности полученных результатов был проведен натурный эксперимент. Заливки вкладышей производились в одну смену одним и тем же расплавом баббита Б16 по традиционной технологии и по усовершенствованному технологическому процессу. Результаты эксперимента (рис. 8) показали, что баббитовый слой вкладыша МОП, полученный по предложенной технологии, имеет лучшие качественные показатели, чем полученный по традиционной технологии, т. е. имеет мелкозернистую и плотную структуру сплава (рис. 8, а) с однородным распределением твердой фазы (SnSb) и эвтектики (SnSb) + (Cu6Sn5) по всему объему, твердость – в пределах 28 – 30 НВ согласно нормативу. Таким образом улучшены антифрикционные свойства баббитовой заливки, что обеспечит работоспособность и качество функционирования в эксплуатации моторно-осевого подшипника и КМБ в целом.

а) б)

Рис. 8. Микроструктура баббитового слоя, полученного по оптимизированной (а) и по традиционной (б) технологи заливки вкладышей МОП

Полученные основные параметры и режимы процесса заливки баббита Б16 были использованы при разработке типового технологического процесса заливки вкладышей МОП, утвержденного Дирекцией по ремонту тягового подвижного состава – филиалом ОАО «РЖД».

В четвертом разделе представлены технологические и технические разработки по совершенствованию технологического процесса сборки колесно-моторных блоков электровозов с опорно-осевым подвешиванием ТЭД, который во многом определяет работоспособность КМБ после ремонта. При сборке колесно-моторных блоков с опорно-осевым подвешиванием ТЭД устанавливаются особые требования по точности сопряжения, контролю параметров отклонений и взаимного расположения сборочных единиц, деталей и узлов. Для обеспечения необходимой точности позиционирования колесной пары относительно моторно-осевых горловин остова тягового электродвигателя при сборке построена размерная цепь КМБ, которая является совокупностью взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в обеспечении гарантированного зазора. Размерный анализ КМБ выполнен вместе с расчетом размерной цепи технологического оборудования (рис.9) для обеспечения заданной точности сопряжений и технологических параметров при сборке.

Рис. 9. Размерный анализ технологической позиции сборки КМБ с опорно-осевым подвешиванием тяговых электродвигателей

Определены следующие предельные отклонения, мм: S1 = 542,5 – 0,66; S2 = 556,5 – 0,66; S3 = 1100 – 1,2+1,2.

Создан усовершенствованный комплект нестандартного технологического оборудования для ремонта колесно-моторных блоков с опорно-осевым подвешиванием тяговых электродвигателей, использование которого позволяет механизировать трудоемкие операции при сборке КМБ, повысить качество и сократить время простоя в ремонте (рис. 10). На технические решения по нестандартному оборудованию получено положительное решение ФГУ ФИПС о выдаче патента на полезную модель. За счет применения разработанного оборудования в технологическом процессе ремонта КМБ время на выполнение сборки колесно-моторного блока сократилось на 0,34 часа, степень механизации выполняемых операций возросла до 85 %, уменьшилась трудоемкость выполняемых работ.

Созданное оборудование заняло первое место на проведенном в 2009 г. по поручению старшего вице-президента ОАО «РЖД» В.А. Гапановича конкурсе по разработке и изготовлению нестандартного оборудования технологического участка для выкатки, разборки и сборки колесно-моторных блоков (КМБ) локомотивов. Разработанное оборудование для ремонта КМБ имеет лучшие показатели по уровню механизации и производительности, отличается простотой конструктивных решений, надежностью в работе и ремонтопригодностью. Конструкция универсальна и с минимальными изменениями может быть использована для любых колесно-моторных блоков с опорно-осевым подвешиванием тяговых двигателей. Комиссия ОАО «РЖД», проводившая приемочные испытания, рекомендовала оборудование для использования при ремонте электровозов серий ВЛ-10, ВЛ80, ВЛ85, 2ЭС4К и 2ЭС5К.

Рис. 10. Вид технологической позиции сборки КМБ в ТЧР Московка

Разработана техническая документация для производственного процесса сборки колесно-моторных блоков при текущем ТР-3 и среднем ремонтах СР, позволяющая обеспечивать соблюдение нормативных сроков ремонтных операций и выпуск из ремонта электровозов согласно программному заданию, оптимизировать технологический процесс ремонта.

В пятом разделе проведена оценка экономической эффективности от использования нестандартного технологического оборудования и технологической документации для сборки колесно-моторных блоков электровозов. Расчетный экономический эффект от внедрения этих разработок составит 350 тыс. р. на программу ремонта 450 КМБ в год, и капиталовложения должны окупиться за 5,8 года.

ОСНОВНЫЕ РЕЗУЛЬТАТЫИ ВЫВОДЫ

В результате проведенных исследований выполнены научно обоснованные технические и технологические разработки, направленные на совершенствование технологии ремонта колесно-моторных блоков магистральных грузовых электровозов. Применение разработанных технологий и технологического оборудования позволит механизировать технологические операции при ремонте КМБ, повысить качество ремонта и сократить время простоя электровоза в ремонте. Таким образом, за счет совершенствования технологии ремонта обеспечивается работоспособность колесно-моторных блоков в эксплуатации.

Основные научные и практические результаты диссертационной работы состоят в следующем:

1. Исследованы конструктивные особенности колесно-моторных блоков с опорно-осевым подвешиванием тяговых электродвигателей и на основе уравнений статического равновесия показано, что изменение компоновки КМБ в электровозах новой серии 2ЭС5К привело к перераспределению статических нагрузок в узлах колесно-моторного блока и появлению зазора между осью колесной пары и вкладышем моторно-осевого подшипника в направлении вертикальной оси.

2. Разработана математическая модель для определения влияния импульсных воздействий на работоспособность моторно-осевых подшипников при прохождении электровозом рельсового стыка с учетом конструктивных параметров колесно-моторного блока.

3. Выполнен качественный и количественный анализ влияния технологических параметров на работоспособность колесно-моторных блоков. Установлено, что существенное влияние на качество функционирование колесно-моторных блоков в эксплуатации оказывают физико-механические свойства антифрикционного слоя вкладышей моторно-осевых подшипников и параметры сопряжений и взаимных расположений деталей КМБ при их сборке.

4. Разработан технологический процесс заливки баббитом вкладышей моторно-осевых подшипников, позволяющий повысить качество антифрикционного баббитового слоя и эксплуатационные характеристики моторно-осевых подшипников.

5. Разработанные технологическая инструкция и комплект технологической документации внедрены в ОАО «ВНИИЖТ» в типовой технологический процесс заливки баббитом Б16 вкладышей моторно-осевых подшипников и переданы на локомотиворемонтные заводы и в ремонтные локомотивные депо для использования при ремонте КМБ.

6. Создан усовершенствованный комплект нестандартного технологического оборудования для ремонта колесно-моторных блоков с опорно-осевым подвешиванием тяговых электродвигателей, применение которого позволяет механизировать трудоемкие операции при сборке КМБ, повысить качество выполнения ремонтных операций, сократить время простоя в ремонте. На технические разработки по нестандартному оборудованию получено положительное решение ФГУ ФИПС о выдаче патента на полезную модель.

7. Разработана техническая документация для производственного процесса сборки колесно-моторных блоков при текущем ТР-3 и среднем СР ремонтах, позволяющая обеспечивать соблюдение нормативных сроков ремонтных операций и выпуск из ремонта электровозов согласно программному заданию, оптимизировать технологический процесс ремонта.

8. Разработанные комплект нестандартного технологического оборудования технологической позиции сборки колесно-моторных блоков и техническая документация внедрены в технологические процессы текущего ТР-3 и среднего СР ремонтов электровозов в ремонтном локомотивном депо Московка Западно-Сибирской дирекции по ремонту тягового подвижного состава – структурного подразделения Дирекции по ремонту тягового подвижного состава – филиала ОАО «РЖД». Расчетный экономический эффект от внедрения этих разработок составит 350 тыс. р. на программу ремонта 450 КМБ в год.