Задания и методические указания

по дисциплине «Физика»

для студентов всех форм обучения

направлений подготовки

09.03.02 Информационные системы и технологии

09.03.03 Прикладная информатика в экономике

13.03.02 Электроэнергетика и электротехника

44.03.04 Профессиональное обучение (по отраслям)

Екатеринбург

РГППУ

Задания и методические указания для выполнения лабораторной работы №1 по дисциплине «Физика». Екатеринбург, ФГАОУ ВО «Рос. гос. проф.-пед. ун-т», 2016. 33 с.

Составитель: к.ф.-м.н., доцент С.В.Анахов

Одобрены на заседании кафедры физико-математических дисциплин. Протокол от 29.11.2015 г. № 3.

Заведующий кафедрой физико-математических

дисциплин С.В. Анахов

Рекомендованы к печати методической комиссией института психолого-педагогического образования. Протокол от 24.12. 2015 г. №4.

Председатель методической комиссии

Института ППО В.В. Пузырев

Зам. директора НБ Е.Н. Билева

© ФГАОУ ВО «Российский государственный профессионально-педагогический университет», 2016

© Анахов С.В., 2016

ЛАБОРАТОРНАЯ РАБОТА №1

«ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ТВЕРДЫХ ТЕЛ»

Цель лабораторной работы:

· определение плотности твердых цилиндрических тел с помощью штангенциркуля и микрометра.

Задачи лабораторной работы:

· знакомство с теорией физического эксперимента;

· знакомство с работой механических измерительных приборов;

· изучение теории определения погрешностей измерений и их оценки.

1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1.1.Определение плотности.

Массовая плотность r (обычно говорят просто «плотность») является одной из важных характеристик любого вещества и характеризует собой количество массы m, заключенной в единице объема данного веществ а. В системе единиц измерения СИ единицей объема служит один кубический метр (1 m3), следовательно, плотность r будет численно равна массе одного кубического метра данного вещества. Например, пусть r = 2700 кг/м3 – это означает, что каждый кубометр этого вещества имеет массу m = 2700 кг.

|

|

Найти величину плотности вещества можно, зная его массу m и объем V по формуле (1):

| (1) |

В данной лабораторной работе нам потребуется определить массу m и объем V образца тела, чью плотность необходимо найти. Очевидно, массу тела можно определить, взвесив его на весах, а объем определим с помощью расчета, если найдем размеры тела. В качестве исследуемого объекта нам послужит металлическое тело цилиндрической формы (рис.1).

Зная высоту h и диаметр d цилиндрического тела можно вычислить его объем V по формуле:

| (2) |

Тогда плотность r тела определяется, соответственно, с помощью выражения (3):

| (3) |

Процедура взвешивания и правила работы с аналитическими весами описаны в соответствующем руководстве по работе с данным прибором. Следуя изложенным в нем правилам, можно определить массу исследуемого образца, либо, по усмотрению преподавателя (дежурного лаборанта), масса m образца может быть сообщена студенту и без процедуры взвешивания - по номеру данного образца, выбитому на его торце.

Зная плотность r исследуемого образца можно определить и сорт вещества, из которого он сделан с помощью любой справочной таблицы плотности различных материалов (обычно присутствующей в учебниках, задачника по курсу физики, а также в приложении данного методического пособия).

|

|

1.2.Средства и способы измерения

В нашем случае погрешности для измерения длины образца h будет применяться ШТАНГЕНЦИРКУЛЬ, а для определения диаметра образца d - МИКРОМЕТР. Для определения массы m в работе используются ВЕСЫ, либо преподаватель сообщает студенту заранее определенную массу образца.

Рис.1.Штангенциркуль типа ШЦ-I

Штангенци́ркуль (от нем. Stange — «стержень, прут») – один из самых распространенных универсальных инструментов, предназначенный для высокоточных измерений наружных и внутренних размеров, а также глубин отверстий. Штангенциркуль (рис.1) имеет измерительную штангу (отсюда его название) с основной шкалой и нониус – вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра.В данной работе применяетсяштангенциркультипа ШЦ-I с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин.

Порядок отсчёта показаний штангенциркуля по шкалам штанги и нониуса (рис.2):

· считают число целых миллиметров, для этого находят на шкале штанги штрих, ближайший слева к нулевому штриху нониуса, и запоминают его числовое значение;

· считают доли миллиметра, для этого на шкале нониуса находят штрих, ближайший к нулевому делению и совпадающий со штрихом шкалы штанги, и умножают его порядковый номер на цену деления (0,1 мм) нониуса.

· подсчитывают полную величину показания штангенциркуля, для этого складывают число целых миллиметров и долей миллиметра.

|

|

Рис.2.Определение результата измерений с помощью штангенциркуля.

Результат измерения – 59,65мм.

Микро́метр – универсальный инструмент, предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью, преобразовательным механизмом которого является микропара винт – гайка. Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Перемещение пропорционально углу поворота винта вокруг оси. Полные обороты отсчитывают по основной шкале, нанесённой на стебле микрометра, а доли оборота – по дополнительной круговой шкале, нанесённой на барабане.

Рис.3.Микрометр типа МК

При измерении изделие зажимают между измерительными плоскостями микрометра. Постоянное осевое усилие при контакте винта с деталью обеспечивается фрикционным устройством — трещоткой (храповиком). При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. Для микрометров с пределами измерений от 0 до 25 мм при сомкнутых измерительных плоскостях нулевой штрих шкалы барабана должен точно совпадать с продольным штрихом на стебле (основной шкале), а скошенный край барабана — с нулевым штрихом основной шкалы. Обычно шаг винта равен 0,5 мм и соответственно основная шкала на стебле имеет цену деления 0,5 мм, а на барабане наносится 50 делений для получения отсчёта 0,01 мм. Результат измерения (рис.4) получается как сумма значений – определенного по ближайшему к барабану штриху, открытому на основной шкале (с точностью до 0,5 мм), и определенного по отсекаемому продольным штрихом стебля штрихом на барабане (с точностью 0,01 мм).

Рис.4. Определение результата измерений с помощью микрометра.

Результат измерения – 18,02мм.

1.3.Теория погрешностей измерения и их оценки.

1.3.1.Погрешность измерения и формы выражения ее численных оценок

Погрешность измерения – это отклонение результата измерения от истинного значения измеряемой величины. Качество измерения тем выше, чем ближе результат измерения оказывается к истинному значению. Для оценки качества измерения, определения степени доверия к результату измерения необходимо указать численную величину погрешности (ошибки) измерения. По форме выражения численных оценок различают абсолютные, относительные и приведенные погрешности (рис.5):

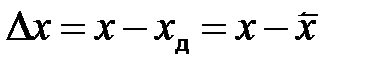

Абсолютная погрешность измерений выражается в единицах измеряемой величины и определяется по формуле

| (4) |

где х – результат измерения, Х – истинное значение измеряемой величины.

Рис.5.Классификация погрешностей измерения.

Поскольку величина Х неизвестна, выражение (4) используется только в теоретических исследованиях. На практике значение X заменяется на его оценку – действительное значение измеряемой величины (х д). Обычно за величину х д принимают среднее арифметическое  результатов нескольких измерений одной и той же величины, т.е. вместо выражения (4) можно записать

результатов нескольких измерений одной и той же величины, т.е. вместо выражения (4) можно записать

| (5) |

Относительная погрешность измерения (γ) представляет собой отношение абсолютной погрешности измерения к истинному значению измеряемой величины и выражается в долях или процентах. Поскольку значение Х неизвестно, то вместо него используют результат измерения х д, который при выполнении измерения с допустимой по ГОСТ 8.051-81 погрешностью незначительно отличается от значения Х. Следовательно можно записать

| (6) |

При различных значениях х величина γ может принимать различные значения, что не позволяет нормировать погрешность средства измерения ΔСИ. Для указания и нормирования величины ΔСИ используется такая специфическая разновидность относительной погрешности, как приведенная погрешность (γn).

Приведенная погрешность (класс точности прибора) представляет собой отношение абсолютной погрешности средства измерения к протяженности диапазона изменения входной величины х нор. в процентах:

| (6) |

где х нор - протяженность диапазона изменения входной величины.

Для стрелочных приборов принято указывать класс точности, записываемый в виде числа, например, 0,05 или 4,0. Это число показывает максимально возможную погрешность прибора, выраженную в процентах от наибольшего значения величины, измеряемой в данном диапазоне работы прибора. Так, для вольтметра, работающего в диапазоне измерений 0 - 20 В, класс точности 0,5 определяет, что указанная погрешность при положении стрелки в любом месте шкалы не превышает 0,1 В.

1.3.2. Классификация погрешностей по источникам их возникновения

Обязательными компонентами любого измерения являются средство измерения (СИ), метод измерения, окружающая среда и человек, проводящий измерения. Отклонение любого из этих компонентов от нормативных требований приводит к появлению соответствующей составляющей погрешности результата. В соответствии с этим по источнику возникновения различают инструментальные, методические, условий и субъективные погрешности (рис.5).

Инструментальные погрешности (погрешности средств измерений, аппаратурные, или приборные) обозначим через Δин. Эти погрешности принадлежат данному СИ, могут быть определены при его испытаниях и занесены в его паспорт. В общей погрешности измерения (Δизм.) погрешность Δин. обычно существенно превышает по величине все другие составляющие. Она является комплексной величиной, которая может быть представлена следующей структурной формулой:

| Δин = Δм + Δ0 + Δэ + … | (7) |

где Δм, Δ0, Δэ … - составляющие, обусловленные неточностями функционирования механической, оптической, электрической и (или) других систем прибора. Доминирующую роль в этой сумме обычно играет механическая составляющая Δм. Поэтому в любом измерительном приборе стремятся уменьшить число механических преобразователей.

Каждое из слагаемых погрешности Δин. может включать в себя следующие погрешности: теоретические, технологические, эксплуатационные, вспомогательных устройств (рис.5).

Теоретические погрешности (Δт) возникают из-за допущений, которые принимаются в процессе проектирования измерительного прибора. Допущения и соответственно связанные с ними погрешности могут быть трех видов: структурные, параметрические и конструктивные. Структурные погрешности возникают в случае замены теоретически строгой функции преобразования измерительного сигнала приближенной функцией с целью упрощения конструкции устройства или повышения его точности (например, при замене х =α sin φ » αφ). Параметрические погрешности возникают из-за округления значения одного из параметров элементов кинематической цепи прибора, представленного иррациональным числом. Конструктивные теоретические погрешности возникают в результате перехода от схемы прибора к его конструкции. При разработке конструкции приходится заменять идеальные пары реальными деталями, образующими пары с помощью реальных поверхностей. Выполняя такую замену, конструктор по конструктивным или технологическим причинам принимает допущение, приводящее к теоретической ошибке.

Технологические погрешности (∆тх) возникают из-за неточности изготовления деталей прибора и его сборки. Это могут быть погрешности размеров, формы деталей; волнистость и разброс шероховатости их поверхностей, отличие действительного усилия, развиваемого пружиной (предназначенной, например, для создания измерительного усилия) от номинального, отклонения взаиморасположения деталей, возникшие после сборки.

Эксплуатационные погрешности (∆э) возникают при работе измерительного прибора (ИП). Источниками их являются: смещения и перекосы деталей механизма ИП; деформации деталей (силовые и температурные); засорение механизма; износ и смещение деталей из-за трения и другие. Смещение деталей из-за трения и люфтов приводит к вариации показаний, выявляемому при многократных измерениях одной и той же величины.

Перечисленные выше составляющие погрешности ∆ин (∆т, ∆тх и ∆э) в сумме не должны превышать величину нормированной допустимой погрешности для данного типа ИП. Кроме того, следует учитывать погрешности вспомогательных устройств (∆в), используемых для закрепления ИП и их настройки. Величины ∆в зависят от вида применяемых устройств.

1.3.3.Методические погрешности

Методические погрешности (∆м) возникают при выборе несовершенного метода измерений. Методическая погрешность ∆м может возникнуть из-за неудачного выбора СИ и (или) приемов его использования. Причиной этого обычно является неполнота теоретической модели метода измерений, вызванная недостатком знаний об объекте измерения, о процессах, происходящих при измерении, а также различными допущениями и упрощениями, применяемыми при обработке результатов измерений. Методические погрешности не зависят от работы СИ и оператора. Они зависят от тщательности и метрологической культуры постановки измерительного процесса. Например, из-за предположения об однородности структуры материала объекта измерения при определении плотности материала путем деления массы объекта на его объем может возникнуть ∆м, если эта однородность будет нарушена (например, в материале литой детали могут быть неоднородности из-за наличия газовых пузырей). Кроме того, к появлению ∆м приводит округление трансцендентного числа p, входящего в расчетную формулу, а также результатов промежуточных и конечных вычислений.

Учет погрешностей условий обусловлено тем, что любое измерение выполняется в конкретных условиях, характеризуемых одной или несколькими физическими величинами: температурой, влажностью, давлением окружающей среды и др. Они часто оказывают существенное влияние на применяемые СИ, контролируемый объект и непосредственно измеряемую физическую величину. По ГОСТ 21964-76 все внешние воздействующие факторы поделены на несколько классов: климатические, электромагнитные, механические и др. Для обеспечения единства измерений к условиям их проведения предъявляются жесткие требования. На средства измерений конкретного типа в нормативных документах или по результатам их поверки (калибровки) устанавливаются единые нормальные условия измерений. Значение физической величины, соответствующее нормальным условиям, называют нормальным значением влияющей величины, и оно принимается за номинальное. Ниже приведены номинальные значения основных влияющих физических величин для линейных и угловых измерений:

Ð температура, °С(К)…………………………………………………20°(293)

Ð давление воздуха, кПа (мм рт.ст.)………………………………101,3(760)

Ð относительная влажность воздуха, %......................................…............58

Ð вибрации, шум, дБ…………………………………………....…не более30

Если невозможно установить значение какой-либо влияющей величины в пределах нормальной области, то выполняют расчет поправки к результату измерения. Например, расчет температурной поправки можно выполнить по формуле:

| ∆t = х из[a1(t1-20) - a2(t2-20)] | (8) |

где х из – измеряемый размер; a1 и a2 – коэффициенты линейного расширения материалов СИ и объекта измерения; t1 и t2 – температуры СИ и объекта измерения.

В качестве примера определим погрешность Dt, возникшую из-за нагрева до 320С в процессе механической обработки детали из бронзы размером х из=75мм. Измерение выполняется штангенциркулем ШЦ-I, имеющим температуру цеха (180С). После подстановки характерных величин в формулу (8) получим:

Субъективная погрешность Δсуб – это составляющая Δизм, обусловленная индивидуальными особенностями измеряющего: физиологическими (острота зрения, развитие мышц, от которых зависит точность движений и др.) и профессиональными (уровень знаний, умений и навыков в области конкретных измерений). Поэтому иногда погрешность Δсуб называют личной или индивидуальной. Погрешность Δсуб может появиться из-за ошибок при наблюдениях (при отсчитывании показаний по шкале прибора) и (или) действиях (при неидеальном выполнении процедуры измерения).

Ошибки при наблюдении могут возникнуть из-за недостаточно точной оценки на глаз доли деления шкалы, соответствующей положению указателя (погрешность интерполяции) или из-за параллакса (изменение видимого положения предмета из-за перемещения глаза наблюдателя).

Ошибки при действиях возникают из-за непринятия мер по стабилизации измерительного усилия. В этом случае измеряющий устанавливает усилие на ощупь (при измерении штангенциркулем, при введении в деталь калибра и т.п.) и в зависимости от его величины могут быть получены разные результаты. Погрешность Δсуб может также возникнуть из-за перекоса штангенциркуля или микрометра, небрежной подготовки к измерению детали и средства измерения (необходима тщательная очистка измеряемых поверхностей, чувствительного элемента (ЧЭ) и т.п., проверка установки на нуль перед каждым измерением и др.). При использовании для измерений микрометров, измерительных микроскопов и других СИ возможно появление Δсуб, если не учитывается свободный ход (люфт) микрометрических винтов. Чтобы избежать этой погрешности, необходимо все время подводить ЧЭ к объекту измерения или объект к указателю с одной и той же стороны. Проводя повторные измерения, следует отодвигать винт назад на расстояние, превышающее свободный ход, а затем вновь подводить его с той же стороны.

В заключение следует отметить, что разделение ошибок по названным выше группам не всегда можно провести однозначно. Некоторые виды ошибок можно относить либо к одной, либо к другой группе. Действительно, погрешности Δt отнесены выше к внешним. Но температурную погрешность СИ можно отнести и к составляющим Δин. Отсюда – трудности получения числового значения каждой погрешности в достаточно чистом виде. Эти значения определяют в регламентированных условиях поверки. Поскольку такие условия, хотя и весьма благоприятны, но не идеальны, определяются не истинные значения погрешностей, а их оценки.

1.3.4.Классификация погрешностей измерения по их свойствам

Получаемая при измерении погрешность ∆изм образуется из нескольких составляющих погрешностей. В зависимости от источника возникновения эти составляющие при повторных измерениях могут сохранять свою величину, закономерно изменяться или принимать случайные значения. Характер проявления составляющих величины ∆изм зависит от степени их детерминированности (причинной обусловленности). По характеру проявления (свойствам) различают погрешности:

- систематические,

- случайные,

- грубые.

Некоторые из перечисленных в разделе 2 источников погрешностей приводят к возникновению систематических, а другие – случайных погрешностей. Грубые погрешности могут появиться из-за ошибок измеряющего или кратковременных нарушений нормальной работы ИП, вызванных резким изменением внешних условий.

1.3.5. Систематические погрешности

Систематические погрешности (∆с) - не изменяющиеся с течением времени (постоянные) или являющиеся не изменяющимися во времени функциями определенных параметров. Основной отличительный признак систематических погрешностей (∆с) состоит в том, что они могут быть предсказаны и благодаря этому почти полностью устранены введением соответствующих поправок.

Для постоянной систематической погрешности (∆сп) справедливо выражение: ∆сп=const (рис.9 а). Поскольку они постоянны, то даже при многократных измерениях одной и той же величины могут долгое время оставаться незамеченными. Единственный способ их обнаружения состоит в проверке используемого ИП путем сравнения его показаний с показаниями более точного (образцового) ИП. Для определения погрешностей второго вида (∆сф) используются функциональные зависимости вида ∆сф=F(φ, ψ,…), в которых φ, ψ,… - влияющие величины (рис.9 б,в).

|

|

|

Рис.9.Виды систематических погрешностей: а) постоянная ∆сп; б)прогрессирующая (линейная) ∆сф; в)функциональная нелинейная ∆сф

Если выявлены и рассчитаны отдельные составляющие погрешности ∆с результата измерения, то величина последней определяется путем алгебраического суммирования её составляющих:

| (9) |

где n – число составляющих.

Поскольку не все составляющие погрешности ∆с удается выявить и исключить из-за сложности технического решения такой задачи (малые значения погрешностей, сложные закономерности их появления, ограниченность информации), то логически обоснованной представляется укрупненная классификация их на определенные и неопределенные. Для невыявленных ∆с оцениваются их предельные значения или порядок.

По степени определенности погрешности ∆с можно разделить на четыре группы. В первую входят ∆с, природа которых известна и величина может быть достаточно точно определена. Такие ∆с могут быть устранены введением соответствующих поправок.

Во вторую группу входят ∆с известного происхождения, но неизвестной величины. Такие ∆с имеют место при использовании СИ, для которых известны максимально допустимые погрешности, значения которых наносятся на СИ (например, на измерительные линейки) или указываются в прилагаемом к СИ аттестате. Исключить погрешности такого вида из результата измерения нельзя, можно лишь указать, в каких пределах может находится результат измерения. Так, если при измерении штангенциркулем, для которого максимально допустимая погрешность Dх=±0,05 мм. получен результат 20,53 мм., то можно записать (20,53±0,05) мм, т.е. размер лежит в пределах от 20,48 мм до 20,58 мм.

К третьей группе систематических ошибок относятся такие ∆с, о существовании которых измеряющий не подозревает, хотя величина их может быть значительна. Например, если мы для определения плотности какого-то металла определим объем и массу образца, то получим большую величину ∆с, если измеряемый образец содержал внутри пустоты (например, пузыри воздуха, оставшиеся при отливке). Один из наиболее надежных способов убедиться в отсутствии таких погрешностей – провести измерение другим методом и в других условиях.

К четвертой группе ошибок ∆с относятся ошибки, обусловленные свойствами измеряемого объекта. Например, если измерить диаметр цилиндра, имеющего по предположению идеально круглую форму поперечного сечения, то можно получить значительную погрешность, если в действительности сечение имеет форму овала. Эта погрешность будет сохраняться и при повторных измерениях, если не изменять положение детали. Ошибка ∆с, связанная со свойствами измеряемого объекта, может быть переведена в случайную, что часто позволяет повысить точность измерений. В рассмотренном выше примере для этого нужно выполнить несколько измерений с поворотом цилиндра вокруг его оси и взять среднее значение диаметра. При такой методике постоянный фактор, влияющий на результат измерений, в каждом из них действует по разному, т.е. результат его действия носит случайный характер.

1.3.6. Случайные погрешности

Случайная погрешность (∆сл) – составляющая погрешности измерения, изменяющаяся случайным образом при повторных измерениях данной величины. Примером ∆сл могут служить погрешности от вариации показаний ИП.

Погрешность ∆сл возникает вследствие совместного действия большого числа независимых случайных возмущений, каждое из которых оказывает очень малое влияние на результаты измерения. В этом случае предсказать результат отдельного наблюдения и исправить его введением поправки невозможно. Можно лишь с определенной долей уверенности утверждать, что истинное значение измеряемой величины Х находится в пределах разброса результатов измерений от хmin до хmax. Какую из множества лежащих в этой области величин принять за результат измерения, какими показателями характеризовать случайную погрешность результата и какова вероятность появления того или иного значения погрешности? Для ответа на эти вопросы используют методы теории вероятностей и математической статистики.

1.3.7.Оценка результатов измерений

Пусть проведены n измерений величины х и получен ряд значений х1, х2,…,хn. При отсутствии информации о причинах наблюдаемого разброса (нет информации о систематических ошибках, поэтому считают, что они отсутствуют) согласно теории вероятностей наиболее близким к истинному значению Х измеряемой величины является среднее арифметическое  из найденных значений:

из найденных значений:

| (10) |

При увеличении числа измерений величина  должна приближаться к Х, т.е.

должна приближаться к Х, т.е.  . Для определения Х необходимо бесконечное число измерений. Но число измерений всегда конечно, поэтому существует вероятность того, что

. Для определения Х необходимо бесконечное число измерений. Но число измерений всегда конечно, поэтому существует вероятность того, что  отличается от Х. При оценке возможных отклонений x от Х для некоторой совокупности измерений используется закон возрастания точности при росте числа измерений.

отличается от Х. При оценке возможных отклонений x от Х для некоторой совокупности измерений используется закон возрастания точности при росте числа измерений.

В теории вероятностей для характеристики свойств случайной величины используют понятие закона распределения вероятностей случайной величины. Для выявления закона распределения результатов многократных измерений их располагают в порядке возрастания от хmin до хmax, находят размах ряда L=хmax-хmin, делят размах на К равных интервалов, подсчитывают количество результатов, попавших в каждый интервал (ni) и строят гистограмму, дающую представление о плотности распределения результатов измерений. На рис.10 показана гистограмма (рис.10 б), построенная на основании результатов 50 измерений, сгруппированных в таблице (рис.10 а). Приняв общую площадь, ограниченную контуром гистограммы и осью абсцисс за единицу (So=1), можно определить относительную частоту попаданий результатов наблюдений в тот или иной интервал как отношение площади соответствующего прямоугольника шириной Δ l к общей площади. При этом сумма частот результатов будет равна единице.

При n→∞ и Δ l →0 ступенчатая кривая, огибающая гистограмму, перейдет в плавную кривую f(x) (рис.10 в), называемую кривой плотности распределения случайной величины, для которой

| (11) | ||

|

|

| |

| а) | б) | в) | |

Рис.10.Построение кривой распределения случайной величины: а) таблица измерений, б) гистограмма распределения, в) кривая распределения.

Уравнение, описывающее кривую, называется дифференциальным законом распределения. Этот закон дает полную информацию о свойствах случайной величины. Вероятность Р попадания случайной величины в интервал от х1 до х2

| (12) |

Графически эта вероятность выражается отношением площади, лежащей под кривой f(х) в интервале от х1 до х2 к общей площади, ограниченной кривой распределения.

Распределения результатов измерений, как правило, бывают симметричными относительно центра распределения, поэтому значение Х может быть определено как координата центра рассеивания хц, т.е. центра симметрии распределения погрешности Δсл. (при условии, что Δс исключена). Отсюда следует оценка Δсл. в виде интервала, симметричного относительно результата измерения: хц±Δх. Координата хц может быть найдена несколькими способами. В частности, она может быть определена как математическое ожидание (среднее значение) случайной величины ( ).

).

В практике измерений встречаются различные формы кривой закона распределения, однако чаще всего имеют дело с нормальным распределением плотности вероятностей. В аналитической форме нормальный закон распределения выражается формулой

| (13) |

где х – случайная величина, mх – ее математическое ожидание (среднее значение), s – среднее квадратичное отклонение. Форма такой кривой распределения изображена на рис. 11 а.

Рис.11.Кривые нормального распределения.

При переносе начала координат в центр распределения mх и откладывании по оси абсцисс погрешности Dх=х-mх получим кривую нормального распределения погрешностей (рис. 11, б), для которой

| (14) |

На рис. 11,б показано, что вероятность появления погрешностей, укладывающихся в интервал от 0 до Dх1, характеризуемая площадью, S1 будет значительно больше, чем вероятность появления погрешностей в таком же по величине интервале от Dх2 до Dх3 (площадь S2).

Для группы из n наблюдений, распределенных по нормальному закону

| (15) |

| (16) |

где Sn – среднее квадратичное выборочное для n измерений.

Для количественной оценки случайных погрешностей и установления границ случайной погрешности результата измерения обычно используют интервальные (квантильные) оценки. Квантилями называются абсциссы вертикальных линий, разделяющих кривую плотности распределения случайных погрешностей на части. Так на рис.12а Δx1 есть 25%-ная квантиль, так как площадь под кривой f(Δx) слева от нее составляет 25% всей площади. Абсцисса Δx2 соответствует 75%-ной квантили. Между Δx1 и Δx2 заключено 50% всех возможных значений Δсл, а остальные лежат вне этого интервала.

|

|

| а) | б) |

Рис.12.Квантильные оценки и доверительные интервалы

Квантильная оценка погрешности Δсл представляется интервалом между двумя разными квантилями, на котором с заданной вероятностью P встречаются P∙100% всех возможных значений Δсл. Границы интервала принято указывать симметричными относительно результата измерения (х). Интервал с границами ±Δx называется доверительным интервалом случайной погрешности, а соответствующая ему вероятность – доверительной вероятностью.

Так как квантили, ограничивающие доверительный интервал погрешности, могут быть выбраны различными, то при оценивании случайной погрешности доверительными границами необходимо одновременно указывать значение принятой доверительной вероятности (например Δx = ±0,3мм при P = 0,95).

Доверительные границы случайной погрешности Δx(P), соответствующие доверительной вероятности P, находят по формуле:

Δx(P) = tσ,

где t – коэффициент, зависящий от P и формы закона распределения.

Таблица 1. Доверительные интервалы и доверительные вероятности

| tσ | Р |

| ±1σ | 0,68 |

| ±2σ | 0,95 |

| ±3σ | 0,997 |

| ±4σ | 0,999 |

На графике нормального распределения погрешностей (рис.12 б) по оси абсцисс отложены интервалы с границами ±σ, ±2σ, ±3σ, ±4σ. Доверительные вероятности для этих интервалов приведены в таблице 1. Как видно из этой таблицы, оценка случайной погрешности группы наблюдений интервалом ±1σ соответствует доверительной вероятности 0,68. Такая оценка не дает уверенности в высоком качестве измерений, поскольку 32% от всего числа наблюдений может выйти за пределы указанного интервала, что совершенно неприемлемо при однократных измерениях и дезинформирует потребителя измерительной информации. При технических измерениях в целях единообразия в оценивании случайных погрешностей интервальными оценками доверительная вероятность принимается равной 0,95. Лишь для особо точных и ответственных измерений (важных, например для безопасности и здоровья людей) допускается применять большее значение P.

На основе закона сложения случайных ошибок доказано, что средняя квадратичная погрешность среднего арифметического равна средней квадратичной ошибке погрешности отдельного результата, деленной на корень квадратный из числа измерений, т.е.