МДК0201 Теплотехническое оборудование. Занятие №27.

Автоклавы. Щелевые тепловлажностные камеры.

Пакеты форм для изделий.

Тепловую обработку в автоклавах применяют для производства бетонных изделий на основе известково-кремнеземистых вяжущих, цемент-но-песчаных, смешанных вяжущих с использованием отходов промышленности (золы и шлаки ТЭС, доменные шлаки, горелые породы и т. д.), также изделий из ячеистых бетонов.

Особенность твердения в автоклавах заключается в том, что при давлении насыщенного пара равном 0.9-1.3 МПа вода сохраняется в жидкой фазе при температуре 175-190 °С, благодаря чему создаются благоприятные условия процесса твердения бетона.

Автоклав представляет собой цилиндрический горизонтальный сварной сосуд с открывающимися съемными крышками. Автоклавы имеют диаметры 2,6 и 3,6 м и длину 20-30 м. Запаривание в автоклаве состоит из пяти этапов. Первый этап от начала впуска пара до установления в автоклаве температуры 100°С. Второй этап начинается с подъема давления. Третий этап - выдержка при постоянном давлении и температуре. Четвертый этап – равномерное снижение давления. Пятый этап – охлаждение изделий от температуры 100 °С до нормальной. Продолжительность первого и второго этапов 3-5 ч, третьего – 4-6 ч, четвертого и пятого – 2-4 ч. Цикл автоклавной обработки с учетом времени на загрузку и выгрузку изделий составляет 12-15 часов.

Внешний вид автоклава представлен на рисунке 1.

Рис. 1. Проходной автоклав с быстрооткрывающимися крышками

При тепловлажностной обработке крупноразмерных изделий подъем температуры в автоклаве увеличивают для снижения различия температурных деформаций металлической формы и бетонного изделия в период нагрева

Резкие перепады или снижение давления пара в автоклаве вызывают в изделиях необратимые деформации. В большей степени этому подвержены изделия, изготовленные из смесей, характеризующиеся низкой жесткостью и большим содержанием вяжущего. Колебания давления не должны превышать 0,02 МПа.

Выгружаемые из автоклава силикатобетонные изделия не должны подвергаться резкому охлаждению. Остывание изделий должно происходить в неразобранных штабелях на вагонетках, при естественном или принудительном охлаждении.

Продолжительность принудительного охлаждения изделий должна быть от 6 до 8 час, а естественного остывания крупноразмерных изделий в штабелях форм до распалубки — не менее 20 час.

Для предупреждения образования в изделиях температурных усадочных трещин разборку штабелей форм и снятие с верхнего изделия щита производят при разности температур поверхности изделий и цеха не более 40 °С.

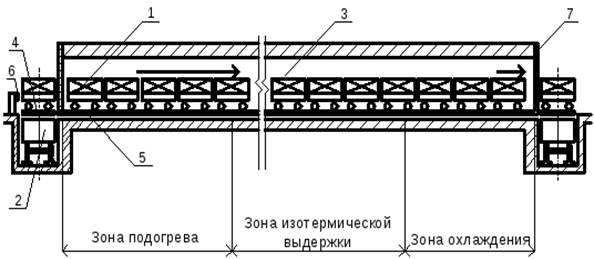

В конвейерной технологии производства сборного железобетона в сочетании с вертикально, наклонно и горизонтально замкнутыми тележечными конвейерами применяют одно- или многоярусные горизонтальные камеры тепловой обработки. Изделия, находящиеся на поддонах-вагонетках, проходят тепловлажностную обработку в камерах, расположенных параллельно формовочному конвейеру на уровне пола цеха, ниже или выше его, а подаются в камеру соответственно передаточной тележкой, снижателем или подъемником. Изделия, прошедшие обработку в горизонтальных камерах непрерывного действия, отличаются равномерностью обработки. Камеры по длине разделены на три следующие зоны: нагрева, изотермического выдерживания и охлаждения.

Горизонтальная щелевая пропарочная камера представляет собой туннель длиной 80-100 м. Ширина туннеля проектируется в расчете на движение через него одного-двух изделий, загружаемых в один ряд на каждой форме-вагонетке, и составляет 5-7 м, а высота туннеля 1-1,5 м. В зависимости от длины камеры в ней размещается 12-25 вагонеток с изделиями.

При производстве наружных стеновых панелей для тепловлажностной обработки целесообразно использовать щелевые пропарочные камеры.

Достоинства:

- тепловлажностная обработка изделий в камере производится по режиму с переменной относительной влажностью;

- автоматизация производства;

- рациональное использование площадей цеха, так как камера расположена ниже уровня пола.

Схема щелевой пропарочной камеры представлена на рисунке 2

Рисунок 2. Схема щелевой пропарочной камеры

Щелевая пропарочная камера представляет собой туннель длинной 86,4м, шириной 3,68 и высотой 1,05м. Продолжительность тепловлажностной обработки составляет 9 часов: 3ч – происходит нагревание изделия, от 18 °С до 85 °С, 4 ч – изотермическая выдержка изделия при t=85°С и 2ч – остывание изделия до 40°С.

Стенки камеры выполнены из керамзитобетона толщиной 300мм. Перекрытие имеет уклон к одной из продольных стен для стока конденсата. Поверхность внутри самой камеры покрыта слоем гидроизоляции. Двери камеры снабжены уплотнителями из термостойкой резины. Глухой пар подается в камеру через трубы по всей длине по бокам камеры. Нагрев изделия в камере осуществляется «глухим» паром, который имеет непосредственный контакт с изделием. Конденсат отводится по специальным каналам, тепловлажностная обработка регулируется изменением количества поступающего пара в камеру с помощью установленных на паропроводах вентилей.

Принцип работы камеры заключается в следующем. После загрузки камеры, закрывается дверь, и начинают подавать пар по трубам. Пар подают в начале периода подогрева и в конце периода изотермической выдержки. Воздух, перед тем как подать в камеру, нагревают в паровых калориферах и подают в туннель двумя вентиляторами, образующими две циркуляционные системы по одной для зоны подогрева и охлаждения. Теплообмен между изделиями и паровоздушной смесью происходит с вынужденной конвекцией. По окончанию изотермической выдержки подача пара прекращается и из камеры удаляется паровоздушная смесь. Затем в камеру подают воздух, который охлаждает изделие. После охлаждения изделия, камера открывается и производится разгрузка.

Горизонтальная щелевая пропарочная камера (рис. 2.) работает по следующему принципу. Форма-вагонетка с отформованным изделием 1 поступает на снижатель 2, который опускает форму-вагонетку на уровень рельс, проложенных в камере. Камера в целях уменьшения площади цеха, занятой под технологический процесс, заглублена в землю. Снижатель 2 оборудован толкателем вагонетки в камеру. Вагонетка проходит под механической шторой 3 и проталкивает весь поезд вагонеток по камере 4 на одну позицию. Вагонетка, находившаяся на последней позиции, поднимает герметизирующую штору 5, выкатывается на подъемник 6, который поднимает вагонетку с готовой продукцией на уровень пола цеха и скатывает ее на рельсовый путь. Загрузка и выгрузка вагонеток происходит с интервалом.

Время нахождения вагонетки в щелевой пропарочной камере соответствует времени тепловой обработки. Изменяя интервал загрузки, можно менять время тепловой обработки изделий. По длине камеру условно делят на три зоны. Первая, начиная от места загрузки, является зоной нагревания l1, вторая зона, где материал выдерживается при достигнутой в зоне нагревания температуре, называется зоной изотермической выдержки l2 в третьей зоне l3 проходит охлаждение материала. В зоне нагревания и зоне изотермической выдержки в качестве теплоносителя используется пар. Зоны отделены одна от другой воздушными завесами, которые устанавливаются и на торцах камер. Назначение воздушных завес: предотвращать переход паровоздушной смеси из одной зоны в другую, и выход смеси в цех или засасывание в камеру холодного воздуха из цеха. Ограждения камер выполняют из кирпича и железобетона. Торцы закрывают гибкими шторами: брезентовыми, резиновыми, пластиковыми и др. Изделия охлаждают наружным воздухом. Для движения наружного воздуха зона охлаждения с каждой стороны оборудуются дополнительными каналами.

В одном из боковых каналов зоны охлаждения устраивают две-три заборные шахты, снабженные жалюзийными решетками для регулирования количества забираемого наружного воздуха. Воздух через шахты поступает в канал, откуда через окна поступает в зону охлаждения, отбирает теплоту от изделий. Отработанный (нагретый) воздух через окна попадает в канал, из которого через патрубок забирается вентилятором и через трубу выбрасывается в атмосферу.

При использовании пара для его подачи применяют двухсторонние стояки-коллекторы, причем их первая пара размещена на расстоянии 18-20 м от входа в камеру.

К недостаткам щелевых камер можно отнести сложность подачи кондиционированной паровоздушной смеси; необходимость нижнего подогрева камер глухим паром для устранения недогрева изделий, расположенных внизу; недостаточную защиту торцовых проемов камер от выброса греющей среды вверху и засоса холодного цехового воздуха снизу, что увеличивает затраты тепла.

Из сказанного следует, что конструкция щелевых камер туннельного типа требует усовершенствования, чтобы удельные расходы тепла на единицу продукции были сведены к минимуму.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы другихавтоклавов и щелевых тепловлажностных камер.

Срок выполнения 16.10.2020.