Лекция №14(1)

Сточные воды, содержащие минеральные кислоты или щелочи, подвергают нейтрализации для предупреждения коррозии материалов очистных сооружений, выделения солей металлов и предупреждения нарушения биохимических процессов в сточных водах.

Нейтрализацию осуществляют смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием кислых вод через нейтрализующие материалы и абсорбцией водами: кислых газов — щелочными, аммиака — кислыми.

Для очистки кислых и щелочных сточных вод используют нейтрализацию оксидов кальция гидроксидами натрия, калия и кальция, а также карбонатами кальция, магния и натрия.

Массовый расход реагентов для нейтрализации сточных вод, кг/ч:

где k3 — коэффициент запаса; Qр — расход реагента, м3/ч; С — концентрация кислоты или щелочи, кг/м3; а — удельный расход реагента, кг/кг; В — количество активной части в товарном продукте, %•

Теоретический расход реагентов 0,4 — 2,5 кг/кг. Время взаимодействия сточных вод и реагента превышает 5 мин, для кислых стоков с ионами металлов — 30 мин.

Очистка сточных вод окислителями. Наряду с традиционными окислителями, такими как хлор и хлорсодержащие вещества (ги-похлорит натрия, диоксид хлора и др.), пиролизит, кислород воздуха, в последние годы применяют озон.

Для глубокой очистки воды с успехом применяют озонирование, которое в ряде процессов может заменить коагуляцию с быстрым фильтрованием, адсорбцию на некоторых стадиях очистки сточных вод, а в сочетании с другими методами — биохимическую очистку.

Наиболее перспективно применение озона для очистки: воды — от СПАВ, нефтепродуктов, сливных вод — на стадиях выработки стеклоизделий.

Озонолиз — процесс фиксации озона на двойной или тройной углеродной связи с последующим ее разрывом и образованием озонидов, которые неустойчивы и быстро разлагаются.

Каталитическое воздействие озонирования состоит в росте окисляющей способности кислорода, присутствующего в озонированном воздухе.

Совокупность всех форм окисляющего и дезинфицирующего действия озона обеспечивает его применение на всех стадиях очистки сточных вод и подготовки воды к использованию в процессе производства. При совместном действии озонолиза и окисления радикалами удаляются коллоидные вещества, токсичные микрозагрязнители, растворенные органические вещества.

Наиболее эффективно используются инжекторные (ИМТ-600) и роторные аппараты, напорные трубопроводы, змеевики.

Инжекторные и роторные аппараты дают равномерное смешение фаз, высокие скорость реакции и степень очистки, более полное использование озона.

Введением озона непосредственно в напорный трубопровод обеспечиваются простота и компактность смесителя, уменьшение потерь озона и высокий эффект очистки при отсутствии контактных камер. Сточную воду подают насосом через змеевик, в который с помощью инжектора также вводят озоновоздушную смесь. После змеевика вода с большой скоростью проходит трубу воздухо-отделения и переливается через верхнюю кромку, освобождаясь от пузырьков воздуха. Эффективность использования озона в змеевике возрастает до 80 —90 %, а скорость окисления вдвое больше по сравнению с барботажными аппаратами. Эффективность бар-ботажных реакторов с насадочными колонками повышают в результате использования элементов из керамических и металлоке-рамических труб с размером пор 100 мкм.

Для интенсификации окисления применяют кавитирующий эффект, который достигается в кавитационном аэраторе или в центробежной распылительной машине, а также при использовании Ультразвуковой энергии. Наибольшее окисление достигается в центробежной распылительной машине (рис. 8.23), где интенсивность Механических колебаний в зоне смешения достигает 57 Вт/см2. Особенность конструкции машины — диски-распылители 1, установленные в камере смешения 4. При частоте вращения дисков-рас-пылителей 42 м/с возникает кавитация. Обрабатываемая вода, подаваемая через патрубки 2, всасывается через полый вал 7, диспергируется дисками, образуя на выходе из зазора между дисками тонкую пленку. Обработанная вода выводится через патрубок 5. Пленка проходит между стационарными направляющими 3, распыляется на капли и пузырьки, которые смешиваются с озонированным воздухом, вводимым через боковые патрубки. Озонированная вода 6 по трубопроводу 8 возвращается в цикл.

|

| Рис. 8.23. Центробежная распылительная машина: / — диск-распылитель; 2, 5 — патрубки; 3 — направляющие; 4 — камеры смешения; 6— озонированная вода; 7— полый вал; 8— трубопровод |

Озонирование используют в основном для доочистки стоков после флотации, дезинфекции, флокуляции, фильтрации на фильтрах песчаных и с активированным углем.

Мембранная очистка сточных вод. К основным мембранным методам разделения жидких систем

относятся обратный осмос, ультрафильтрация, микрофильтрация, электродиализ. Преимущества этих методов заключаются в возможности ведения процесса при нормальной температуре (кроме процесса испарения через мембрану) без фазовых превращений и при меньших энергетических затратах, чем в других методах очистки, простоте оформления аппаратуры, высокой степени разделения, позволяющей увеличить выход готового продукта.

Процессы обратного осмоса, ультра- и микрофильтрации ведут под избыточным давлением и относят к группе баромембранных процессов, в которых молекулы или ионы растворенных веществ переносятся через полупроницаемую перегородку (мембрану) под давлением, превышающим осмотическое. Под осмосом понимается самопроизвольный перенос (молекулярная диффузия) растворителя через мембрану.

Различие между обратным осмосом и ультрафильтрацией состоит в том, что при ультрафильтрации разделяются низкоосмотические растворы молекулярной массой больше 500, а при обратном осмосе разделяются растворы низкомолекулярных веществ с высоким осмотическим давлением.

Движущая сила ультрафильтрации и обратного осмоса определяется разностью давлений рабочего и осмотического разделяемого раствора у поверхности мембраны

^Р=Р-П1, (8.54)

а с учетом осмотического давления пермеата (фильтрата) П2

Рабочее давление при обратном осмосе составляет 5 — 8 МПа.

Осмотическое давление высокомолекулярных соединений ма-до, что позволяет проводить ультрафильтрацию при невысоком давлении (0,2—1 МПа). Ультрафильтрацией разделяют растворы высокомолекулярных и низкомолекулярных соединений.

Процесс выделения из раствора коллоидных частиц размером 0,1 — 10 мкм при давлении в десятки — сотни килопаскалей относится к микрофильтрации и занимает промежуточное положение.

В отличие от обычной фильтрации, при которой продукт в виде осадка откладывается на поверхности мембраны, при обратном осмосе и ультрафильтрации образуются два раствора, один из которых обогащен растворенным веществом.

Баромембранные процессы позволяют разделить частицы по размерам, мкм: обратный осмос — 0,0001 — 0,001, ультрафильтрация — 0,001 — 0,02 и микрофильтрация — 0,02— 1,0.

При деминерализации сточных вод и разных смесей используют диализ и электродиализ.

Диализ — процесс разделения веществ в результате их неодинаковой диффузии через мембрану. По существу, диализ является разновидностью ультрафильтрации.

Более широкое применение при обработке воды и растворов находит в последние годы электродиализ. Электродиализные аппараты с биполярными и ионообменными мембранами применяют для выделения отдельных компонентов из сточных вод, регенерации и вторичного использования фтористоводородной и азотной кислот, щелочей из травильных растворов и из жидкостей после скрубберов для очистки газов, сульфата натрия, серной кислоты и т.д.

Для очистки сточных вод применяют мембранную установку, включающую наряду с мембраной и фильтр-держателем, образующими мембранный модуль, емкости, насосы, контрольно-измерительную аппаратуру и системы очистки мембран.

При выборе и разработке мембранных установок необходимо учитывать характер фильтруемой среды (жидкость или газ), вид Целевого продукта (фильтрат или задержанные мембраной частицы); минимальный размер выделяемых частиц и размер пор мембраны.

Оптимальный размер пор выбирают на основе данных по селективности мембран от размера пор при максимально возможной производительности; объему перерабатываемой жидкости (малый Или большой объем определяют сложность конструкции мембранного модуля); виду раствора (водный или неводный). В последнем случае агрессивность жидкой среды требует применения Мембран и опорных элементов, стойких к действию растворителя.

Необходимо выполнение ряда требований.

1. Материалы разделительной системы должны работать под высоким давлением и быть устойчивыми к коррозии.

2. Установки должны быть компактны, просты в обслуживании, быстро разбираться и собираться при ремонте и транспортировании.

3.Должна обеспечиваться возможность периодического промывания установки для восстановления производительности мембран.

4.Высокая скорость течения жидкости над мембраной и ее равномерное распределение по секциям и элементам мембранного модуля должны предотвращать отложение осадка на мембранах и снижение влияния концентрированной поляризации.

5.Должна обеспечиваться возможность нагрева или охлаждения обрабатываемых жидкостей.

При создании мембранных модулей необходимо обеспечить их механическую прочность и герметичность.

Классифицируют мембранные модули по способу укладки мембран, по типу корпусов (корпусные и бескорпусные), по условиям демонтажа (разборные и неразборные), по положению мембранных элементов (горизонтальные или вертикальные) и по режиму работы.

По способу укладки мембран используют аппараты четырех типов: с плоскими мембранными элементами; с трубчатыми элементами; с элементами рулонного типа; с мембранами в виде полых волокон.

Пленочные мембраны входят в состав разделительного элемента и размещаются на пористой опоре-дренаже с подложкой. Иногда подложка играет роль опоры, и в этом случае мембраны размещаются с обеих сторон подложки.

Аппараты с плоскими мембранными элементами выпускают корпусными и бескорпусными, периферийными, с общим или отдельным из каждого элемента выводом пермеата. Элементы выполняют круглыми, эллиптическими и квадратными.

На рис. 8.24 представлен аппарат с плоскими мембранными элементами, работающий с растворами при давлении 2 МПа, рН = 14 и температуре до 100 "С. Аппарат представляет пакет мембранных элементов 9 эллиптической формы, находящийся между круглыми фланцами /7. Соосность элементов и их затяжка обеспечиваются направляющими штангами 8. Элементы состоят из пластин 7, покрытых с обеих сторон мембранами 6. Отверстия в пластинах и мембранах точно совмещаются и герметизируются со стороны входа разделяемого раствора в отверстие 10 проточным кольцом 5, а со стороны выхода из него — замковым кольцом 4. В проточных кольцах 5 выполнены прорези в радиальном направлении, обеспечивающие подачу раствора из отверстия одного элемента в межмембранный канал и отвод в другое отверстие

Рис. 8.24. Аппарат с плоскорамными элементами:

/ — заглушка; 2 — шланг; 3 — общий коллектор; 4 — замковое кольцо; 5 —

проточное кольцо; 6 — мембраны; 7 — пластины; 8 — направляющая штанга;

9 — мембранные элементы; 10 — отверстия; 11 — фланец

следующего элемента. Для распределения разделяемого раствора по секциям одно из отверстий на соответствующих элементах перекрывают заглушкой /. Пермеат отбирается из мембранных элементов по гибким капиллярным шлангам 2 и собирается в общий коллектор 3. Опорная пластина выполнена в виде двух склеенных пластмассовых дисков с разветвленной сетью внутренних каналов разного сечения для сбора пермеата. Недостатки аппаратов с эллиптическими элементами — нерациональный раскрой мембран, опорных пластин, конструктивная и монтажная сложность. В онструкции РХТУ им. Д. И. Менделеева использован секционный модульный метод сборки: секции соединены параллельно, а элементы внутри секций — последовательно. Аппараты имеют следующие характеристики:

Аппараты с трубчатыми мембранными элементами можно ис-пользовать для разделения систем (сред) со взвешенными частицами, где не требуется высокая степень предварительной очистки разделяемых систем.

По конструкциям и способам изготовления элементы делят на три типа: с подачей разделяемых сред: внутрь трубки; снаружи трубки; одновременно внутрь и снаружи трубки.

Основные достоинства трубчатых мембранных элементов — низкое гидравлическое сопротивление, равномерное движение потока раствора над мембраной с высокой скоростью, отсутствие застойных зон, возможность механической очистки мембранных элементов от осадка без разборки аппарата, малая металлоемкость при бескорпусном выполнении, компактность установки.

Недостатки устройств: малая удельная поверхность мембран (60 — 200 м2/м3), повышенная точность при изготовлении дренажного каркаса обычно из перфорированных металлических трубок, пористых керамических, металлокерамических, пластмассовых и графитовых композитных и стеклопластиковых трубок.

Конструкция блока стеклопластиковых каркасов из семи трубок представлена на рис. 8.25. Для уменьшения расхода материалов наружная поверхность труб может быть выполнена в виде шестигранника. Это также придает жесткость корпусу.

Аппараты с элементами рулонного типа (спиральные) имеют высокую удельную поверхность (300 — 800 м2/м3), малую металлоемкость, удобны при монтаже и демонтаже элементов. К недостаткам элементов можно отнести высокое гидравлическое сопротивление межмембранных каналов и сложность монтажа.

Аппараты могут содержать мембранные элементы: с несколькими пакетами и одной пермеатотводящей трубкой; рулонные совместно навитые; несколькими пермеатотводящими трубками или с каналами для сбопа пермеата.

Рис. 8.25. Варианты блочного размещения труб в разделительных элементах:

а — блок стеклопластиковых каркасов; б — блок шестигранных труб: 1 — мембрана; 2 — подложка; 3 — корпус

рис. 8.26. Аппарат с пучком параллельно расположенных полых волокон:

1 — корпус; 2 — сборник пермеата; 3 — трубная решетка; 4 — спиральное волокно; П — пермеат; ИР — исходный раствор; К — концентрат

В этих аппаратах пермеат поступает под давлением в напорный канал элемента параллельно оси трубки.

Аппараты с мембранами в виде полых волокон вследствие развитой удельной проницаемости и удельной поверхности (20 — 30 тыс. м2/м3) нашли широкое применение при разделении сред обратным осмосом и ультрафильтрацией [24].

Полые волокна диаметром 45 — 900 мкм и толщиной стенки 10—50 мкм применяют в обратном осмосе, а диаметром 200 — 2000 мкм и толщиной 50 — 200 мкм — при ультрафильтрации.

В аппарате с параллельным расположением полых волокон (рис. 8.26) последние собраны в один пучок спирально навитой нитью. Она же обеспечивает зазор между отдельными волокнами. Раствор может подаваться как вдоль поверхности полых волокон, так и по их капиллярным каналам.

Недостатком таких аппаратов является малая интенсивность перемешивания раствора, жесткое крепление полых волокон в трубных решетках и, следовательно, трудность обработки растворов, содержащих взвешенные частицы.

При непрерывном процессе раствор проходит мембранный аппарат только раз и выходит из установки с заданной концентрацией. Применяют также схемы проточно-циркуляционного типа, где часть концентрата возвращается в исходный раствор, а остальная часть с требуемой концентрацией выводится из системы потребителю.

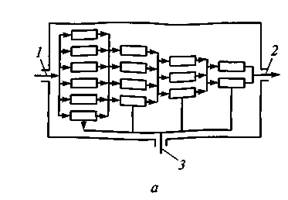

Одноступенчатые соединения аппаратов используют при раз-Делении низкоконцентрированных растворов, а многоступенчатые (рис. 8.27) — при очистке более концентрированных растворов (в этом случае исходным раствором для следующей ступени служит фильтрат предыдущей ступени, которая работает при более низком давлении).

|

|

Используемые в модулях мембраны должны обладать высокими разделяющей способностью (селективностью), удельной Производительностью (проницаемостью), прочностью и химической стойкостью к действию очищаемых сред. Из мембран многих типов

Рис. 8.27. Схемы установок обратного осмоса с параллельными (а) и параллельно-последовательными (б) соединениями аппаратов: ], Г — исходный раствор; 2, 2' — концентрат; 3, 3' — фильтрат

можно выделить полимерные и с жесткой структурой.

Полимерные мембраны — разработчик АО «Полимерсинтез» (ЗАО «Мембраны»), г. Владимир — типа МГА-90, МГА-100 для обратного осмоса с солесодержанием до 20 кг/м3, — предназначены для очистки сточных вод и промышленных стоков. Мембраны типа УАМ-80, УАМ-500 используют для разделения, в частности водо-масляных эмульсий, пигментных красителей методом ультрафильтрации. Мембраны типа МГМ-80, МГП-100 рекомендуются для разделения, концентрирования агрессивных сред с рН 1... 12, содержащих большинство органических растворителей, и выдерживают в водных средах температуру до 150 "С.

Этилцеллюлозные мембраны типа УЭМ-200, УЭМ-500 предназначены для концентрирования, разделения и очистки разных веществ в кислых и особенно щелочных средах. Удельная производительность по воде 33 — 300 см3/(м2 ч), средний диаметр пор (2-4,5)-10-3 м.

Мембраны с жесткой структурой — металлические, из пористого стекла, нанесенные и напыленные на каркас, — обладают высокой химической стойкостью.

Последние разработки мембранных технологий представлены в прил. 14.

Для установок с мембранными аппаратами применяют технологический, гидравлический и механический, а при использовании горячих растворов — и тепловой расчеты. При технологическом расчете определяют необходимую поверхность мембран, жидкостные потоки и их состав. При гидравлическом расчете находят гидравлическое сопротивление аппаратов, трубопроводов и арматуры [24, 25].

Расчет аппаратов обратного осмоса и ультрафильтрации проще выполнять на основе эмпирических корреляций (Ю. И.Дытнерский). Составляют уравнения материального баланса по всему веществу и растворенному компоненту, дифференциальные уравнения изменения состава пермеата и проницаемости в произвольном сечении. Определив на лабораторных ячейках с мешалкой ряд констант и используя их при решении системы уравнений, рассчитывают выход концентрата и фильтрата, поверхность мембраны и состав фильтрата при концентрировании.

Расчет обратноосмотических аппаратов с плоскими мембранными элементами предпочтительнее выполнять на основе математического моделирования. Расчет заключается в совместном решении уравнений материального баланса по раствору и растворенному веществу и уравнений энергетического баланса по раствору и пермеату с учетом концентрированной поляризации и взаимного движения потоков.

Термическое сжигание. Термическое сжигание применяют для уничтожения высококонцентрированных сточных вод, содержащих минеральные или органические элементы. По этому методу сточные воды вводят в печь сжигания и испаряют при 900—1000 °С. Органические примеси сгорают до продуктов полного сгорания С02, Н20, N02.

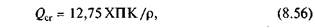

Промышленные стоки, удельная теплота сгорания которых Qсг> >= 8,4 МДж/кг, сгорают как жидкое топливо. При Qcr < 8,4 МДж/кт для сжигания стоков требуется высококалорийное топливо. Теплоту сгорания сточных вод с органическими загрязнениями рассчитывают по формуле

где р — плотность сточной воды, кг/м3; сi — концентрация i-го компонента в стоках, моль/дм3; Qcr — удельная теплота сгорания i-го компонента, кДж/моль.

При неизвестном составе сточных вод Qcr, МДж/кг, определяют по формуле

где ХПК — химическое потребление кислорода, г/дм-'.