Практическая работа №14

Тема: Общая характеристика процесса наплавки.

Цель работы: Приобрести практические навыки при изучении общей характеристики процесса наплавки, свойств наплавленного слоя и применение наплавки.

Ход выполнения работы:

1. Ознакомление с теоретическими сведениями

2. Ответить на вопросы тематического диктанта по теме «Общая характеристика процесса наплавки»

Теоретические сведения

Одной из важных отраслей современной сварочной техники является наплавка.

Наплавкой называется процесс нанесения слоя расплавленного металла на поверхность металлического изделия.

Наплавкой на изделии образуют поверхностный слой (или слои) с особыми свойствами:

Ø износостойкость,

Ø кислотоупорность,

Ø жаростойкость,

Ø антифрикционность и др.

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

Антифрикционность – способность материала прирабатываться к другому материалу. (способность материала обеспечивать низкий коэффициент трения скольжения и тем самым низкие потери на трение и малую скорость изнашивания сопряженной детали).

Наплавку используют как в ремонтном деле, так и при изготовлении новых деталей.

Наплавленный металл связан с основным металлом весьма прочно и образует одно целое с изделием. Толщина слоя от 0,5 до 10 мм и более. Это один из наиболее распространенных способов повышения износостойкости и восстановления деталей и конструкций.

Наплавка позволяет создавать биметаллические изделия, у которых высокая прочность и низкая стоимость сочетаются с большой долговечностью в условиях эксплуатации.

Многократное повторное восстановление изношенных деталей во много раз уменьшает расход металла для изготовления запасных частей оборудования.

Из-за износа деталей ежегодные убытки в промышленности всех стран мира составляют многие миллиарды долларов, поскольку при остановках оборудования (связанных с его ремонтом) выпуск продукции на предприятии снижается.

В процессе эксплуатации изделия подвергаются следующим видам износа:

1. Износ «металл по металлу» – при трении качения и скольжения деталей относительно друг друга с недостаточным количеством смазки или совсем без нее.

2. Ударный износ – происходит при ударных и сжимающих нагрузках, которые приводят к смятию, сжатию и растрескиванию рабочей поверхности.

3. Совместный ударно-абразивный износ – происходит при воздействии ударных нагрузок и режущего действия скользящих по инструменту твердых частиц, что приводит к выкрашиванию, растрескиванию и стачиванию рабочих поверхностей.

4. Интенсивный абразивный износ – происходит в результате воздействия сыпучих материалов, приводящего к стачиванию и эрозии рабочей поверхности. Его разновидностью является износ типа «металл по земле», встречающийся у оборудования, используемого при землеройных работах. Также разновидностью его можно считать эрозионный износ при воздействии на рабочую поверхность запыленного газового потока.

5. Коррозионный износ – происходит в результате коррозионного воздействия окружающей среды, а также вследствие окисления при повышенных температурах.

6. Кавитационный износ – имеет место в гидравлических системах.

На практике обычно реальный износ является результатом комбинированного воздействия нескольких указанных выше видов износа, причем почти всегда один из них превалирует.

Путем наплавки на рабочей поверхности изделия получаем сплав, обладающий комплексом свойств - износостойкостью, кислотоупорностью, жаростойкостью и т.д. Масса наплавленного металла не превышает нескольких процентов от массы изделия. При ремонте восстанавливаются первоначальные размеры и свойства поверхности деталей.

Увеличение стойкости важно, если от нее зависит работа того или иного агрегата, а его замена связана с простоем.

Для противостояния износу рабочие поверхности необходимо упрочнять. Один из наиболее эффективных способов упрочнения – электродуговая наплавка. Это недорогой метод продления срока службы металлических изделий нанесением на их поверхность защитного слоя. Он применяется не только для ремонта изношенных элементов конструкции, но и для придания особых свойств поверхностям новых изделий перед вводом их в эксплуатацию.

Помимо увеличения срока эксплуатации изделий, метод наплавки имеет и другие достоинства:

v Сокращается количество запасных частей эксплуатируемого оборудования.

v Увеличивается эффективность эксплуатации оборудования в связи с сокращением времени его простоя.

v Основная часть (основа) детали может быть выполнена из дешевой низколегированной стали.

v Снижаются расходы на обслуживание оборудования.

Применяется:

Ø дуговая,

Ø плазменно-дуговая,

Ø вибродуговая,

Ø импульсно-дуговая,

Ø электрошлаковая,

Ø индукционная,

Ø газовая наплавка.

Наибольший объем наплавочных работ выполняется электрической сварочной дугой.

При наплавке в отличие от сварки в процессе участвует небольшое количество основного металла в связи с небольшой глубиной проплавления; поэтому внутренние напряжения и деформации изделия, склонность к образованию трещин незначительны.

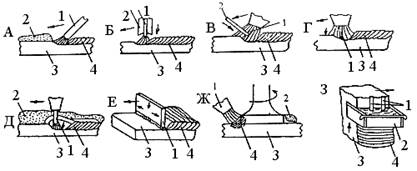

Рис. 1. Основные способы наплавки плавлением:

А — угольным электродом (1), расплавлением сыпучего наплавочного сплава (2);

Б — покрытым электродом (1) или легирующим покрытием (2);

В — неплавящимся вольфрамовым электродом (1) в инертных газах

с задействованием присадочного прутка (2);

Г — плавящимся электродом (1) в защитном газе;

Д — сварка плавящейся проволокой (1) под флюсом (2);

Е — лентой плавящейся (1) в защитном газе (под флюсом);

Ж — струей плазмотрона (1) с наложенным или спеченным

из порошков наплавочного материала (2);

З —плавящимся электродом (1) с перемещаемым медным ползуном (2),

наплавляемая деталь (3); наплавленный слой (4)

Заданные свойства наплавленного слоя получают введением в его состав легирующих элементов. Способы легирования различны: за счет взаимодействия металла и шлака, поглощения элементов из окружающей газовой среды, введения в сварочную ванну металлических добавок. Чаще всего применяют последний способ, как наиболее надежный и обеспечивающий нужный состав наплавленного слоя.

Особенно важно при наплавке получить однородность химического состава наплавленного металла, а следовательно, его свойств на всей поверхности наплавляемой детали.

Дуговая наплавка в отличие от сварки развивалась гораздо медленнее. Ручная износостойкая наплавка открытой дугой известна с 20-х годов прошлого столетия, но ее промышленное применение ограничивалось коренными ее недостатками: низкой производительностью, высококвалифицированной рабочей силой, тяжелыми условиями труда, непостоянным качеством наплавленного металла, обилием различных дефектов.

Для наплавки наибольшее применение получила дуговая сварка плавящимся электродом.

Требования к качеству наплавленного металла строже чем к сварным швам. Наплавленный металл по свойствам должен существенно отличаться от основного металла. Часто в нем недопустимы поры, трещины и иные пороки, поэтому требования к нему строже, чем к сварным швам.

Автоматическая наплавка свободна от перечисленных недостатков и способствовала успешному ее внедрению.

Механизированная наплавка – это непрерывность процесса, которая достигается использованием электродной проволоки или ленты в виде больших мотков; в подводе тока к электроду на минимальное расстояние от дуги, что позволяет применять токи большой силы без нагрева электрода; в применении различных способов защиты расплавленного металла от вредного воздействия воздуха.

Оптимальный состав наплавленного металла должен быть выбран с учетом особенностей его эксплуатации, а электродная проволока, флюс, термический режим наплавки – так, чтобы наплавленный металл обладал необходимым химическим составом и физическими свойствами.

Процессы наплавки применяются при ремонте и восстановлении первоначальных размеров и свойств изделий, изготовлении новых изделий с целью обеспечения надлежащих свойств конкретных поверхностей. При восстановлении наплавку обычно выполняют тем же металлом, из которого изготовлено изделие, однако это не всегда целесообразно. Иногда необходимо получить металл, отличающийся от металла детали, так как условия эксплуатации поверхностных слоев могут значительно отличаться от условий эксплуатации всего изделия. Изготовление изделия целиком из металла, который обеспечивает эксплуатационную надежность работы его поверхностей не экономно. Целесообразно изготавливать изделие из более дешевого, но достаточно работоспособного металла и только на поверхностях, работающих в особых условиях, иметь по толщине необходимый слой другого материала (применять биметалл). Это может быть достигнуто: поверхностным упрочнением (поверхностная закалка, электроискровая и другие виды обработки); нанесением тонких поверхностных слоев значительной толщины на поверхность (на низкоуглеродистую сталь нанесением бронзы, коррозионностойкой стали и др.)

Для успешного развития наплавки промышленностью выпускается:

ü углеродистая, легированная стальная проволока 56 марок,

ü специальная наплавочная проволока 28 марок,

ü различные флюсы,

ü специальные наплавочные электроды.

Развитие наплавки направлено в первую очередь на полную механизацию трудоемких наплавочных работ за счет автоматической и полуавтоматической наплавки. Разрабатываются новые технологии.

Восстановление изношенных поверхностей и