Для заданной программы расчет выполняется путем сопоставления суммарной продолжительности обработки по каждой операции с пропускной способностью одного станка. Для этой цели сначала определяется действительный месячный фонд времени одного станка по формуле:  часов,

часов,

где q – продолжительность смены, ч;

S – число смен в сутки;

Др – число рабочих дней в расчетном периоде;

αр – затраты времени на ремонт и регламентированные перерывы равны 6 % от Фномин.

Затем определяется суммарная продолжительность обработки деталей (Тц) по каждой операции с учетом tп.з. по формуле:

Тц=  , ч.,

, ч.,

где Nд – программа выпуска деталей, шт.;

m0 – количество запусков деталей в производство.

Например, для детали «А» m0=  ; где 20 – количество рабочих дней в месяце;

; где 20 – количество рабочих дней в месяце;

2,5 –

а) для фрезерной операции:

часов.

часов.

Подставляя в указанные формулы исходные данные, получим расчетное количество станков (Ср) и принятое количество станков (Спр) на каждой операции.

Так:

1) для фрезерной операции:

Ср=  ; Спр=3; Кз=1,02.

; Спр=3; Кз=1,02.

Аналогично выполняются расчеты по другим операциям. Результаты расчетов сводятся в таблицу.

Потребное количество станков и их загрузка.

| Наименование операции | tшт, мин. по операциям | tп.з., мин | ∑ tшт | Тц, час | Количество станков | Кз | Рпр | ||||||

| А | Б | В | Г | Д | Е | Ср | Сп | ||||||

| Фрезерная | |||||||||||||

| Сверлильная | |||||||||||||

| Шлифовальная | |||||||||||||

| Строгальная | - | - | |||||||||||

| Зуборезная | - | - | - | - | |||||||||

| Токарная | - | - | - | ||||||||||

| ИТОГО |

По значениям количества принятого оборудования по каждой операции устанавливается численность производственных рабочих Рпрi, исходя из нормы обслуживания, которая для всех станков принимается равной 1, т.е. каждый станок обслуживается одним рабочим. Поскольку режим работы подразделения 2х сменный, то за каждым станком закрепляется 2 рабочих.

3. Построение календарного план-графика обработки.

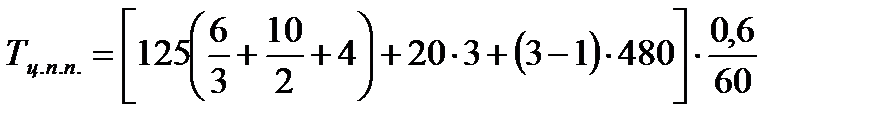

В начале определяются длительности производственного цикла обработки партии деталей. при расчете цикла (Тц) применяется параллельно-последовательный вид движения, что достигается корректировкой продолжительности цикла на коэффициент параллельности. Для данного случая используется следующая формула:

, где

, где

m – количество операций обработки деталей;

n – принятое количество деталей;

ti – штучное операционное время обработки детали, мин.;

Спр – принятое количество станков на выполнение операции, шт.;

tм.о. - время межоперационного пролеживания детали, tм.о. = 1 смене или 480 мин.

Кпар. – коэффициент параллельности, Кпар.= 0,6.

Подставляя в формулу соответствующие данные, получим величины длительностей цикла обработки партии деталей а, б, в, г, д, е.

Для детали а

= 23,9 ч. = 3 смены;

= 23,9 ч. = 3 смены;

Далее выбирается период действия графика по максимальной периодичности запуска партий в обработку равной пяти дням и устанавливается момент запуска-выпуска партий деталей по графику. При этом очередность берется произвольная, для привязки по времени строим график загрузки оборудования по фрезерной операции, т.к. на ней обрабатываются все детали.

План-график обработки детали

| Детали | n | Rз.в. | Тц см | 1йдень | 2йдень | 3йдень | 4йдень | 5йдень | |||||

| 1см | 2см | 1см | 2см | 1см | 2см | 1см | 2см | 1см | 2см | ||||

| а | 2,5 | а | |||||||||||

| б | 2,5 | ||||||||||||

| в | 2,5 | ||||||||||||

| г | |||||||||||||

| д | |||||||||||||

| е |

Загрузка станков

Построим график загрузки оборудования, выберем шлифовальный станок, т.к. он имеет максимальную загрузку.

Для определения цикла обработки партии деталей по операциям Тоi используется формула:

Тоi =  .

.

Подставляя в формулу соответствующие значения получим:

4*125 + 20

Тца = = 8,67 = 8,7 час

На основе полученных данных строим график загрузки оборудования.

| Детали | n | Rз.в. | Тцчас | 1йдень | 2йдень | 3йдень | 4йдень | 5йдень | |||||

| 1см | 2см | 1см | 2см | 1см | 2см | 1см | 2см | 1см | 2см | ||||

| а | 2,5 | 8,67 | |||||||||||

| б | 2,5 | ||||||||||||

| в | 2,5 | ||||||||||||

| г | |||||||||||||

| д | |||||||||||||

| е |