ФГБОУ ВО Новосибирский ГАУ

Кафедра механизации животноводства и переработки

Сельскохозяйственной продукции

Теплотехника

задания и методические указания по

выполнению контрольной работы

Новосибирск 2015

Кафедра механизации животноводства и переработки

Сельскохозяйственной продукции

УДК 621.1

ББК 31.3

Теплотехника: задания и методические указания по выполнению контрольной работы / Новосиб. гос. аграр. ун-т. Инженер. ин-т; сост. Е.А. Пшенов – Новосибирск, 2015. – 20 с.

Рецензент:

канд. тех. наук, доцент Е.А. Булаев

задания и методические указания по выполнению контрольной работы предназначены для студентов очной и заочной форм обучения по направлениям подготовки:

Агроинженерия;

Эксплуатация транспортно-технологических машин и комплексов;

Профессиональное обучение (по отраслям);

Продукты питания животного происхождения;

Технология продукции и организация общественного питания.

Утверждено и рекомендовано к изданию методическим советом Инженерного института (протокол № от г.).

© Новосибирский ГАУ, 2015

Введение

Значительную роль в развитии пищевых отраслей промышленности играют инженерные расчеты, способствующие глубокому пониманию изучаемых процессов, представляющие основу проектирования машин и аппаратов. Базовые знания по расчету процессов и аппаратов будущий бакалавр должен получать в вузе.

Важное место в подготовке высококвалифицированных кадров пищевой промышленности занимает дисциплина «Теплотехника». На ее базе заложены основные принципы расчета тепло-массообменных процессов на основе термодинамики и тепломассообмена. Цель дисциплины – формирование представлений, знаний, умений и практических навыков в области рационального получения, преобразования и использования теплоты при производстве продукции пищевой отрасли.

Расчет теплообменного аппарата является комплексной проверкой знаний и навыков полученных в ходе изучения дисциплины. При выполнении данной контрольной работы у студентов формируется творческое осмысление полученных результатов, анализ и оценка происходящего теплового процесса и работоспособность проектируемого аппарата.

Для проведения расчета необходимо предварительно найти по справочникам физико-химические свойства перерабатываемых веществ (плотность вязкость и т. п.), составить материальные и тепловые балансы.

К расчётам следует приступить только после тщательного изучения теоретического материала по разделам дисциплины. В противном случае, расчёты будут носить формальный алгебраический характер без физического, инженерного понимания их сущности. Кроме того, в таком случае неизбежны многочисленные ошибки.

Пособие предназначено для студентов очной и заочной форм обучения направления подготовки Агроинженерия, Эксплуатация транспортно-технологических машин и комплексов, Профессиональное обучение (по отраслям), Продукты питания животного происхождения, Технология продукции и организация общественного питания.

Рекомендуемый список литературы охватывает все разделы программной дисциплины как по процессу теплопередачи, так и по устройству, принципу действия теплообменных аппаратов и проектированию трубчатых и пластинчатых аппаратов.

задание

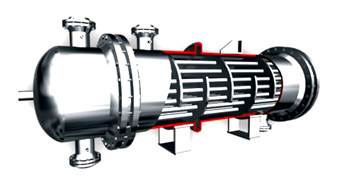

Задача. Спроектировать трубчатый теплообменник непрерывного действия. Исходные данные по вариантам взять из таблицы 1.

Таблица 1. Исходные данные для расчета трубчатого теплообменника

| Последняя цифра шифра | Тип среды | Производительность, G (т/ ч) | Внутренний диаметр трубки, d (мм) | Толщина стенки трубки, δ (мм) | Длина трубки, l (м) | Предварительное число ходов, zn | Предпоследняя цифра шифра | Начальная температура среды, t1, (°C) | Конечная температура среды, t2 (°C) | Давление греющего пара, рп (МПа) |

| вода | 2,8 | 0,202 | ||||||||

| молоко | 2,8 | 0,8 | 0,145 | |||||||

| сливки | 2,35 | 0,126 | ||||||||

| вода | 1,2 | 0,275 | ||||||||

| молоко | 2,8 | 0,146 | ||||||||

| сливки | 2,5 | 0,8 | 0,128 | |||||||

| вода | 2,8 | 1,8 | 0,237 | |||||||

| молоко | 2,35 | 1,6 | 0,146 | |||||||

| вода | 2,8 | 0,172 | ||||||||

| молоко | 2,8 | 1,4 | 0,144 |

Методика расчёта трубчатого теплообменника

Таблица 2. Исходные данные для расчёта

| Показатель | Единица измерения | Условное обозначение | Значение |

| Массовая производительность | т/ч | G | |

| Температуры среды | |||

| начальная | °C | t1 | |

| конечная | °C | t2 | |

| Давление греющего пара | МПа | рп | |

| Внутренний диаметр трубок | мм | d | |

| Длина трубок одного хода | м | l | |

| Предварительное число ходов | шт. | zn | |

| Вид нагреваемого продукта | |||

| Материал теплоизоляции |

Примечание: Материал теплоизоляции выбрать из таблицы 4 приложения в ходе расчета согласно рекомендациям.

Гидродинамический расчёт

Целью расчёта является определение режима движения и числа трубок в одном ходу теплообменника.

1.1. Определяем режим движения жидкости в нагревательных трубках при выбранной оптимальной технологической скорости из диапазона (0,6…1 м/с).

(1.1)

(1.1)

где υ – средняя скорость движения продукта, м/с;

d – внутренний диаметр нагревательных трубок, м;

n – коэффициент кинематический вязкости среды при средней температуре, м2/ с.

tcp = 0,5 (t1+ t2) (1.2)

В таблице физических свойств продукта (см. Приложение) при tcp методом интерполяции определяем значение n.

Объёмный расход продукта, м3/с:

(1.3)

(1.3)

где ρ – плотность продукта при средней температуре, кг/м3.

Значение ρ определяем интерполяцией по табличным данным в интервале температур.

1.2. Рассчитываем число трубок в одном ходу теплообменника (пх)из уравнения постоянства расхода:

(1.4)

(1.4)

откуда определяем искомую величину

(1.5)

(1.5)

Тепловой расчёт

Целью расчёта является определение тепловых нагрузок в теплообменнике, расхода греющего пара и площади поверхности теплопередачи.

2.1. Необходимый расход тепла (Q, Вт) определяем по уравнению тепловой нагрузки:

Q = G·c· (t2 – tl)(2.1)

где G – массовая производительность, кг/с;

с – средняя удельная теплоёмкость продукта при tcp, Дж /кг·К.

2.2. С другой стороны, эта же тепловая нагрузка, определяемая по основному уравнению теплопередачи, будет передана греющим паром продукту через боковые поверхности всех трубок

Q = K·F· ∆ tcp (2.2)

где К – коэффициент теплопередачи, Вт/м2·К;

F – площадь поверхности теплопередачи, м2;

∆tср – средняя логарифмическая разность температур, °С.

2.3. Определяем среднюю логарифмическую разность температур ∆ tср.

(2.3)

(2.3)

где ∆ tб – большая разность температур пара и продукта,

∆ tм – меньшая разность температур пара и продукта.

∆tб =tn – t1; ∆tм = tn – t2 (2.4)

tn – температура греющего пара, которую определяем по таблице свойств водяного насыщенного пара по величине заданного давления.

2.4. Коэффициент теплопередачи К, Вт/(м2·К):

(2.5)

(2.5)

где α1 – коэффициент теплоотдачи от пара к стенке, Вт/(м2·К);

δст – толщина стенки трубки, м;

lст – коэффициент теплопроводности стенки, (lст = 16…18), Вт/(м·К);

α2 – коэффициент теплоотдачи от внутренней поверхности стенки к жидкому продукту, Вт/(м2·К);

2.5 Определяем температуру конденсата:

(2.6)

(2.6)

где tcт – средняя температура стенки, °С.

tcт = 0,5· (tп + tcр) (2.7)

2.6. Рассчитываем α1, Вт/(м2·К):

(2.8)

(2.8)

где l к – теплопроводность конденсата, Вт/(м·К);

ρ к – плотность конденсата, кг/м3;

m к – динамическая вязкость конденсата, Па·с;

r – теплота парообразования, кДж/кг;

dнар – наружный диаметр трубки, м.

dнар = d +2· δст, (2.9)

e – поправочный коэффициент:

здесь lк tст – теплопроводность конденсата, при температуре стенки, Вт/(м·К);

mк tст – динамическая вязкость конденсата, при температуре стенки, Па·с;

2.6. Рассчитываем а2 из критериального уравнения Нуссельта:

- для ламинарного движения жидкости (Re < 2300):

(2.10)

(2.10)

- для турбулентного движения жидкости (Re > 2300):

(2.11)

(2.11)

где Pr – критерий Прандтля в потоке жидкого продукта;

Рr ст – критерий Прандтля в пристеночном слое, который характеризуется более высокой температурой.

(2.12)

(2.12)

здесь с, μ, λ. определяем по таблицам физических свойств среды в приложении.

Аналогично определяем сст, μст, λст.

Gr – критерий Грасгофа.

(2.13)

(2.13)

здесь Δ t – разность температур стенки и продукта: Δ t = tст – tср;

b – коэффициент температурного расширения среды, 1/К.

(2.14)

(2.14)

здесь T= 0,5(Тст+Тcp) – определяющая температура, К;

Зная величину Nu. определяем а2

(2.15)

(2.15)

2.7. Рассчитываем площадь теплопередачи F из основного уравнения теплопередачи:

(2.16)

(2.16)

2.8. Фактическая площадь теплопередачи с учётом коэффициента использования поверхности нагрева j = 0,8 составит:

(2.17)

(2.17)

2.9. Определяем массовый расход греющего пара Gn

(2.18)

(2.18)

где i' – энтальпия греющего пара, Дж/кг;

i'' –энтальпия конденсата, Дж/кг.

2.10. Удельный расход греющего пара dn

dn = Gn / G (2.19)

3. Конструкторский расчёт

Цель расчёта - определение точного общего числа нагревательных трубок и габаритных размеров теплообменника.

3.1. Определяем фактическое число ходов zф:

(3.1)

(3.1)

3.2. Общее предварительное число трубок n0:

n 0 = пх·zф (3.2)

Нагревательные трубки в аппарате располагают по сторонам правильных вписанных шестиугольников.

3.3. Число вписанных правильных шестиугольников, по сторонам которых располагают нагревательные трубки (а) определяем решением квадратного уравнения вида:

п 0=3 а 2+3 а +1 → 3 а 2+3 а +(1– п 0)=0 (3.3)

3.4. В приложении находим ближайшее стандартное (nос) общее число трубок при а = nос.

3.5. Количество трубок, попавших под перегородки при диагональном размещении последних nпер = а.

3.6. Фактическое общее количество трубок (nоф):

nоф = nос – nпер (3.4)

3.7. Рассчитываем внутренний диаметр корпуса теплообменника

D =1,15 ·j1·dн·nоф0,5 (3.5)

где j1= 1,40…1,65 - коэффициент, учитывающий шаг размещения трубок.

3.8. Определяем толщину стенки корпуса δк:

(3.6)

(3.6)

где [ σ ] = 80 МПа – среднее допустимое напряжение при деформации растяжения стенок корпуса.

j 2 = 0,75 – коэффициент ослабления корпуса за счёт сварного шва.

3.9. Наружный диаметр Dн корпуса аппарата, который включает в себя два барабана:

Dн =D+2δк (3.7)

3.10. Общая длина каждого барабана пастеризатора с учётом длин торцовых крышек (L):

L=l+ 2·0,15 ·l (3.8)

3.11. Проверяем конструктивное соотношение по устойчивости для корпуса (барабана).

L/ DH ≤ 10 (3.9)

3.12. Рассчитываем диаметры патрубков в теплообменнике по формулам из уравнения расхода:

- для подачи и отвода продукта

(3.10)

(3.10)

- для подачи греющего пара

(3.11)

(3.11)

где υп – скорость движения пара, принимается 30 м/с;

-для отвода конденсата

(3.12)

(3.12)

где υк – скорость движения конденсата (принимается равной от 1…2 м/с).

Изоляционный расчёт

Цель расчёта - определение оптимальной толщины слоя изоляционного материала. По Правилам противопожарной безопасности температура наружной поверхности корпуса не должна превышать значения t2 = 40°С. По нормам БЖД температура воздуха в цехе в среднем должна составлять tв = 22°С.

Толщина слоя тепловой изоляции должна быть такой, чтобы потери тепла, происходящие в результате конвекции и лучеиспускания, были минимальными и не превышали 5% от тепла, поступающего с греющим паром, что соответствует технико-экономическим требованиям, предъявляемым к тепловому оборудованию. Расчёты показывают, что в большинстве случаев теплопотери существенно менее 5% процентов от поступившего тепла.

В качестве изоляционного материала выбираем либо совелит, либо асбозурит или другие материалы, имеющие относительно низкие значения коэффициентов теплопроводности l2. Наружная поверхность изоляции будет покрашена масляной краской светлых тонов слоем толщиной δ3 = 1 мм с l 3= 0,233 Вт/(м·К).

4.1. Рассчитываем коэффициент теплоотдачи (ак) конвекцией при свободном движении газов (воздуха) от наружной поверхности изоляции к воздуху в цехе. С этой целью решаем критериальное уравнение Нуссельта (в первом приближении - для турбулентного режима).

Nu = 0,15·(Gr·Pr)0,333 (4.1)

где Nu - критерий Нуссельта, характеризующий интенсивность теплоотдачи конвекцией.

Gr – критерий Грасгофа, характеризующий подъёмную силу при конвекции воздушных потоков.

Рr – критерий Прандтля, характеризующий физические свойства воздуха.

(4.2)

(4.2)

где l –определяющий линейный размер для потока воздуха. Для горизонтального двухбарабанного пастеризатора (теплообменника)

l = 2· Dн (4.3)

β – коэффициент температурного расширения воздуха, 1/°С:

(4.4)

(4.4)

∆ t – средний температурный напор между поверхностью и воздухом.

∆t= t2 – tв (4.5)

n – кинематический коэффициент вязкости воздуха при tв, м2 / с.

По таблице физических свойств воздуха в Приложении при tв находим значение Рr. Вычисляем произведение (Gr·Рr). Если (Gr·Рr) > 1·109,то имеет место турбулентный режим движения воздуха. Если (Gr·Рr) < 1·109,то имеет место ламинарный режим движения воздуха. В этом случае используют критериальное уравнение Нуссельта вида:

Nu = 0,54·(Gr·Pr)0,25 (4.6)

при этом зная величину Nu определяем ак

(4.7)

(4.7)

откуда коэффициент теплоотдачи конвекцией (ак):

(4.8)

(4.8)

4.3. Рассчитываем коэффициент теплоотдачи лучеиспускание (αл) от наружной поверхности пастеризатора.

Действительная константа лучеиспускания (С) при ε = 0,86:

С = 4,96·ε (4.9)

Температурный коэффициент (β):

(4.10)

(4.10)

Коэффициент теплоотдачи лучеиспусканием αл

αл = с·β (4.11)

4.4. Определяем суммарный коэффициент теплоотдачи (α, Вт/м2 ·К)

α = αк + αл (4.12)

4.5. Средняя разность температур греющего пара и воздуха в цехе.

tcp = tn – tв (4.13)

4.6. Удельные потери теплоты в окружающую среду (q), Вт/м2:

q = α· (t2 – tв) (4.14)

4.7. Коэффициент теплоотдачи от пара к воздуху (К)

K = q/tcp (4.15)

4.8. Рассчитываем толщину слоя изоляции (δ 2)

(4.16)

(4.16)

Расчёт теплопотерь

5.1. Определяем изолированную суммарную боковую поверхность двухбарабанного пастеризатора (Fбок).

Fбок =π· (Dн + 2· δиз)· L (5.1)

5.2. Определяем изолированную суммарную торцевую поверхность двухбарабанного пастеризатора (Fтop).

Fтор = 2 ·π· (Dн2 / 4)(5.2)

5.3. Определяем потери теплоты с изолированной поверхности пастеризатора (Qизпот).

Qизпот =q ·(Fбок+ Fтор) (5.3)

5.4. Коэффициент теплоотдачи от неизолированной поверхности

αн = 9,74 + 0,07·∆t (5.4)

5.5. Определяем потери теплоты с неизолированной поверхности пастеризатора (Qнпот).

Qнпот= αн· Fтор · (t2 – tв) (5.5)

5.6. Суммарные потери теплоты со всей поверхности теплообменника

Qпот= Qизпот +Qнпот (5.6)

5.7. Относительные потери теплоты составляют (Qотн)

Qотн=Qпот/Q (5.7)

Должно выполняться соотношение Qотн < 5%. В противном случае выполняют перерасчёт толщины изоляционного слоя и затем перерасчёт теплопотерь.

Приложения

Таблица 1. Свойства насыщенного водяного пара в зависимости от давления

| Давление рп, МПа | Давление рп, атм | Температура, tп,°С | Плотность ρп, кг/м3 | Энтальпия жидкости i", кДж/кг | Энтальпия пара i', кДж/кг | Теплота парообразования r, кДж/кг |

| 0,00981 | 0,01 | 6,6 | 0,00760 | 27,7 | ||

| 0,00147 | 0,015 | 12,7 | 0,01116 | 53,2 | ||

| 0,00196 | 0,02 | 17,1 | 0,01465 | 71,6 | ||

| 0,00245 | 0,025 | 20,7 | 0,01809 | 86,7 | ||

| 0,00294 | 0,03 | 23,7 | 0,02149 | 99,3 | ||

| 0,00392 | 0,04 | 28,6 | 0,02820 | 119,8 | ||

| 0,0490 | 0,05 | 32,5 | 0,03481 | 136,2 | ||

| 0,00589 | 0,06 | 35,8 | 0,04133 | 150,0 | ||

| 0,00785 | 0,08 | 41,1 | 0,05420 | 172,2 | ||

| 0,00981 | 0,10 | 45,4 | 0,06686 | 190,2 | ||

| 0,01177 | 0,12 | 49,0 | 0,07937 | 205,3 | ||

| 0,01471 | 0,15 | 53,6 | 0,09789 | 224,6 | ||

| 0,01962 | 0,20 | 59,7 | 0,1283 | 250.1 | ||

| 0,02943 | 0,30 | 68,7 | 0,1876 | 287,9 | ||

| 0,03924 | 0,40 | 75,4 | 0,2456 | 315,9 | ||

| 0,04905 | 0,50 | 80,9 | 0,3027 | 339,0 | ||

| 0,05886 | 0,60 | 85,5 | 0,3590 | 358,2 | ||

| 0,06867 | 0,70 | 89,3 | 0,4147 | 375,0 | ||

| 0,07848 | 0,80 | 93,0 | 0,4699 | 389,7 | ||

| 0,08829 | 0,90 | 96,2 | 0,5246 | 403,1 | ||

| 0,09810 | 1,0 | 99,1 | 0,5790 | 415,2 | ||

| 0,11772 | 1,2 | 104,2 | 0,6865 | 437,0 | ||

| 0,13734 | 1,4 | 108,7 | 0,7931 | 456,3 | ||

| 0,15696 | 1,6 | 112,7 | 0,898 | 473,1 | ||

| 0,17658 | 1,8 | 116,3 | 1,003 | 483,6 | ||

| 0,1962 | 2,0 | 119,6 | 1,107 | 502,4 | ||

| 0,2943 | 3,0 | 132,9 | 1,618 | 558,9 | ||

| 0,3924 | 4,0 | 142,9 | 2,120 | 601,1 | ||

| 0,4905 | 5,0 | 151,1 | 2,614 | 637,7 | ||

| 0,5886 | 6,0 | 158,1 | 3,104 | 667,9 | ||

| 0,6867 | 7,0 | 164,2 | 3,591 | 694,3 | ||

| 0,7848 | 8,0 | 169,6 | 4,075 | 718,4 | ||

| 0,8829 | 9,0 | 174,5 | 4,556 | 740,0 | ||

| 0,981 | 179,0 | 5,037 | 759,6 | |||

| 1,0791 | 183,2 | 5,516 | 778,1 | |||

| 1,1772 | 187,1 | 5,996 | 795,1 | |||

| 1,2753 | 190,7 | 6,474 | 811,2 | |||

| 1,3734 | 194,1 | 6,952 | 826,7 |

Продолжение таблицы 1.

| Давление рп, МПа | Давление рп, атм | Температура, tп,°С | Плотность ρп, кг/м3 | Энтальпия жидкости i", кДж/кг | Энтальпия пара i', кДж/кг | Теплота парообразование r, кДж/кг |

| 1,4715 | 197,4 | 7,431 | 840,9 | |||

| 1,5696 | 200,4 | 7,909 | 854,8 | |||

| 1,6677 | 203,4 | 8,389 | 867,7 | |||

| 1,7658 | 206,2 | 8,868 | 880,3 | |||

| 1,8639 | 208,8 | 9,349 | 892,5 | |||

| 1,962 | 211,4 | 9,83 | 904,2 | |||

| 2,943 | 232,8 | 14,7 | ||||

| 3,924 | 249,2 | 19,73 | ||||

| 4,905 | 262,7 | 24,96 | ||||

| 5,886 | 274,3 | 30,41 | ||||

| 6,867 | 284,5 | 36,12 | ||||

| 7,848 | 293,6 | 42,13 | ||||

| 8,829 | 301,9 | 48,45 | ||||

| 9,81 | 309,5 | 55,11 |

Таблица 2. Основные размеры (мм) стальных водогазопроводных труб (ГОСТ 3262-75)

| Условный проход | Наружный диаметр | Толщина стенки труб | ||

| dy | d | легких | обыкновенных | усиленных |

| 10,2 | 1,8 | 2,5 | ||

| 13,5 | 2,2 | 2,8 | ||

| 2,2 | 2,8 | |||

| 21,3 | 2,35 | - | - | |

| 21,3 | 2,5 | 2,8 | 3,2 | |

| 26,8 | 2,35 | - | - | |

| 26,8 | 2,5 | 2,8 | 3,2 | |

| 33,5 | 2,8 | 3,2 | ||

| 42,3 | 2,8 | 3,2 | ||

| 3,5 | ||||

| 3,5 | 4,5 | |||

| 75,5 | 3,2 | 4,5 | ||

| 88,5 | 3,5 | 4,5 | ||

| 101,3 | 3,5 | 4,5 | ||

| 4,5 | ||||

| 4,5 | 5,5 | |||

| 4,5 | 5,5 |

Таблица 3. Физические свойства теплоизоляционных материалов

| Наименование материала | Плотность, ρ, кг/м3 | Теплопроводность, λ, Вт/м·К | Предельная температура применения, °С |

| Асбозурит Д | 0,186 | ||

| Асбозурит ДИ | 0,093 | ||

| Асбозурит Т | 0,23 | ||

| Вата стеклянная | 0,0505 | ||

| Войлок отеплённый | 0,052 | ||

| Минеральная вата | 0,058 | ||

| Новоасбозурит- 600 | 0,145 | ||

| Полихлорвинил | 0,058 | ||

| Пеностекло | 0,082 | ||

| Совелит | 0,1 | ||

| Шлак котельный | 0,24 |

Таблица 4. Число труб при разбивке по шестиугольникам для трубчатых теплообменников

| Число шестиугольников (а) | Число труб | ||

| По диагонали | Общее без учёта сегментов | Общее в аппарате noc | |

Таблица 5. Основные физические свойства воды

| t, ºC | ρ, кг/м3 | с, кДж/(кг·К) | λ, Вт/(м·К) | μ·10-6, Па·с | ν·10-6, м2/с | Pr |

| 999,8 | 4,24 | 0,551 | 1788,5 | 1,79 | 13,7 | |

| 999,7 | 4,228 | 0,563 | 1528,8 | 1.540 | 11,3 | |

| 998,9 | 4,211 | 0,586 | 1.100 | 8,15 | ||

| 998,55 | 4,209 | 0,5925 | 1063,3 | 1,05 | 7,605 | |

| 998,2 | 4.207 | 0,599 | 999,6 | 1.000 | 7,06 | |

| 996,9 | 4.207 | 0,608 | 896,7 | 0.910 | 6,2 | |

| 995,6 | 4,203 | 0,618 | 800,7 | 0,805 | 5,5 | |

| 993,9 | 4,203 | 0,626 | 715,4 | 0,72 | 4,85 | |

| 992,2 | 4,203 | 0,634 | 652,7 | 0,659 | 4,3 | |

| 990,1 | 4,203 | 0,641 | 602,7 | 0,615 | 3,9 | |

| 4,203 | 0,648 | 548,8 | 0,556 | 3,56 | ||

| 985,6 | 4,203 | 0,654 | 504,7 | 0,515 | 3,25 | |

| 983,2 | 4,207 | 0,659 | 470,4 | 0,479 | ||

| 980,5 | 4,211 | 0,664 | 436,1 | 0,445 | 2,75 | |

| 977,7 | 4,215 | 0,668 | 405,7 | 0,413 | 2,56 | |

| 974,8 | 4,215 | 0,671 | 377,3 | 0,385 | 2,35 | |

| 971,8 | 4,219 | 0,675 | 355,7 | 0,366 | 2,23 | |

| 968,5 | 4,224 | 0,678 | 347,9 | 0,347 | 2,1 | |

| 965,3 | 4,228 | 0,68 | 314,6 | 0,326 | 1,95 | |

| 961,8 | 4,23 | 0,6815 | 298,4 | 0,3105 | 1,85 | |

| 958,3 | 4,232 | 0,683 | 282,2 | 0,295 | 1,75 |

Таблица 6. Основные физические свойства молока

| t, ºC | ρ, кг/м3 | с, кДж/(кг·К) | λ, Вт/(м·К) | μ·10-6, Па·с | ν·10-6, м2/с | Pr |

| 1032,6 | 3,868 | 0,486 | 2965,6 | 2,87 | 30,20 | |

| 1031,7 | 3,870 | 0,489 | 2469,6 | 2,39 | 20,00 | |

| 1030,7 | 3,880 | 0,492 | 2097,2 | 2,04 | 17,00 | |

| 1028,7 | 3,890 | 0,495 | 1784,0 | 1,74 | 14,30 | |

| 1027,3 | 3,895 | 0,499 | 1529,0 | 1,50 | 11,80 | |

| 1024,8 | 3,900 | 0,500 | 1323,0 | 1,30 | 10,60 | |

| 1023,2 | 3,906 | 0,501 | 1196,0 | 1,16 | 9,05 | |

| 1020,9 | 3,910 | 0,506 | 1078,0 | 1,02 | 7,50 | |

| 1018,8 | 3,918 | 0,510 | 940,8 | 0,92 | 7,00 | |

| 1015,9 | 3,870 | 0,516 | 852,6 | 0,84 | 6,50 | |

| 1014,0 | 3,867 | 0,517 | 764,4 | 0,76 | 6,00 | |

| 1011,1 | 3,850 | 0,518 | 705,6 | 0,70 | 5,35 | |

| 1008,7 | 3,850 | 0,520 | 646,8 | 0,65 | 5,00 | |

| 1005,2 | 3,850 | 0,524 | 617,4 | 0,62 | 4,65 | |

| 1003,0 | 3,850 | 0,528 | 588,0 | 0,58 | 4,40 | |

| 1000,3 | 3,850 | 0,530 | 568,4 | 0,56 | 4,20 | |

| 996,0 | 3,850 | 0,530 | 558,6 | 0,54 | 4,12 | |

| 999,0 | 3,850 | 0,531 | 548,8 | 0,52 | 4,07 | |

| 990,0 | 3,850 | 0,538 | 539,0 | 0,49 | 4,00 | |

| 887,0 | 3,850 | 0,542 | 529,2 | 0,48 | 3,84 |

Таблица 7. Основные физические свойства сливок

| t, ºC | ρ, кг/м3 | с, кДж/(кг·К) | λ, Вт/(м·К) | μ·10-3, Па·с | ν·10-3, м2/с | Pr |

| 1002,2 | 3,268 | 0,286 | 78,4 | 0,07848 | ||

| 1002,2 | 3,687 | 0,295 | 39,2 | 0,03924 | ||

| 996,9 | 4,119 | 0,306 | 17,2 | 0,01717 | ||

| 993,9 | 4,022 | 0,317 | 11,8 | 0,01177 | ||

| 991,5 | 4,106 | 0,321 | 8,9 | 0,00883 | 114,75 | |

| 3,855 | 0,324 | 7,0 | 0,00687 | 81,50 | ||

| 3,687 | 0,329 | 5,5 | 0,00540 | 64,35 | ||

| 3,570 | 0,334 | 4,5 | |0,0044 | 47,20 | ||

| 3,612 | 0,340 | 4,2 | 0,00392 | 36,00 | ||

| 3,599 | 0,345 | 2,6 | 0,00255 | 26,00 | ||

| 3,599 | 0,351 | 2,57 | 0,00252 | 25,55 | ||

| 3,603 | 0,358 | 2,57 | 0,00250 | 25,10 | ||

| 3,603 | 0,367 | 2,54 | 0,00247 | 23,10 | ||

| 3,603 | 0,381 | 2,54 | 0,00245 | 23,10 | ||

| 3,603 | 0,390 | 2,54 | 0,00245 | 23,00 | ||

| 3,603 | 0,398 | 2,55 | 0,00245 | 23,00 | ||

| 3,603 | 0,395 | 2,54 | 0,00244 | 22,50 | ||

| 3,603 | 0,395 | 2,53 | 0,00243 | 22,00 | ||

| 3,603 | 0,395 | 2,52 | 0,00242 | 21,75 | ||

| 3,603 | 0,395 | 2,50 | 0,00240 | 21,63 |

Таблица 8. Физические свойства сухого воздуха при атмосферном давлении

| t, oC | ρ кг/м3 | с, кДж/кг·К | λ·10-2 Вт/м·К | μ·10-6, Па·с | ν·10-6, м2/с | Рr |

| 1,293 | 1,005 | 2,44 | 17,17 | 13,28 | 0,707 | |

| 1,247 | 1,005 | 2,51 | 17,66 | 14,16 | 0,705 | |

| 1,205 | 1,005 | 2,59 | 18,15 | 15,06 | 0,703 | |

| 1,165 | 1,005 | 2,67 | 18,64 | 0,701 | ||

| 1,128 | 1,005 | 2,76 | 19,13 | 16,96 | 0,699 | |

| 1,093 | 1,005 | 2,83 | 19,62 | 17,95 | 0,698 | |

| 1,06 | 1,005 | 2,89 | 20,11 | 18,97 | 0,696 | |

| 1,029 | 1,009 | 2,96 | 20,6 | 20,02 | 0,694 | |

| 1,000 | 1,009 | 3,05 | 21,09 | 21,09 | 0,692 | |

| 0,972 | 1,009 | 3,13 | 21,48 | 22,1 | 0,69 |