Выбор материалов зубчатых колёс и расчёт допускаемых напряжений

Тихоходная ступень

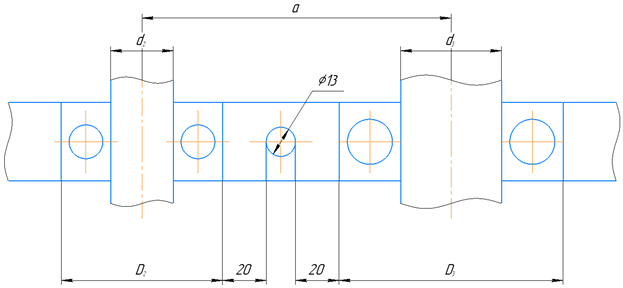

Рассчитаем оринтировочное значение межосевого расстояния по формуле:

где d = 13 мм – диаметр отврестия под болт в корпусе редуктора.

Расчёт контактных напряжений

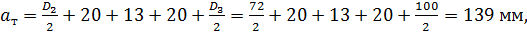

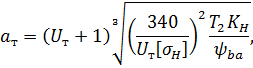

Для нахождения контактных напряжений воспользуемся формулой межосевого расстояния для прямозубых передач:

где

Выразим из данного выражения  :

:

,

,

где

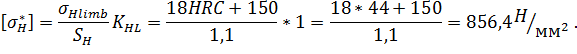

Допускаемы контактные напряжения определяем по формуле:

где

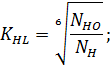

где  так как материал подвергается объёмной закалке.

так как материал подвергается объёмной закалке.

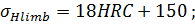

Выразим базовый предел выносливости поверхностей зубьев:

Так как колесо подвергается объемной закалке, то:

44HRC = 415 HB.

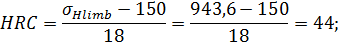

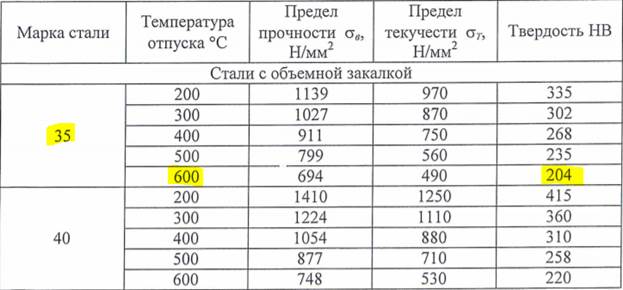

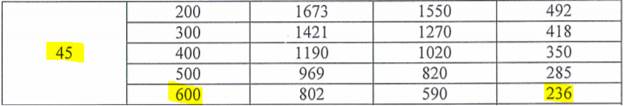

Основываясь на полученных твёрдостях, выбираем материал колеса. Берём Сталь 40 при температурном отпуске 200 оС, которой соответствует твёрдость 44HRC = 415 HB. Для шестерни выбираем материал на 20 – 50 единиц НВ выше, чем для колеса. Возьмём Сталь 45 с тмпературой отпуска 200 оС, которой сооответствует твёрдость 492 HB = 50,7HRC.

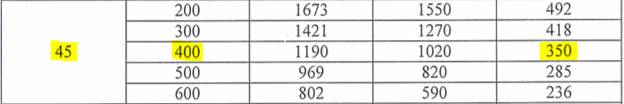

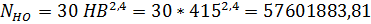

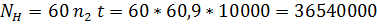

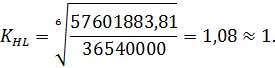

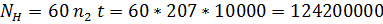

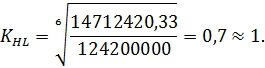

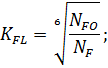

Посчитаем коэффициент долговечности:

;

;

;

;

Уточняем значение допускаемых контактных напряжений:

Зададимся числом зубьев шестерни Z1 = 18 и определим число зубьев колеса:

Z2 = Z1 * Uт = 18 * 3,4 = 61,2 ≈ 62.

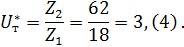

Уточняем передаточное число тихоходной передачи:

Уточняем передаточное число тихоходной передачи:

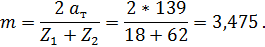

Определяем модуль зацепления:

Cтандартизируем это значение:

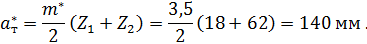

Уточняем межосевое расстояние:

Определяем диаметры колёс:

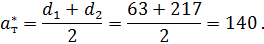

d1 = m Z1 = 3,5 * 18 = 63 мм;

d2 = m Z2 = 3,5 * 62 = 217 мм;

da1 = d1 + 2m = 63 + 2 * 3,5 = 70 мм;

da2 = d2 + 2m = 217 + 2 * 3,5 = 224 мм;

df1 = d1 – 2,5m = 63 – 2,5 * 3,5 = 54,25 мм;

df2 = d2 – 2,5m = 217 – 2,5 * 3,5 = 208,25 мм.

Делаем проверку:

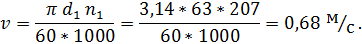

Уточняем коффициент нагрузки  . Для это определяем окружную скорость в зацеплении v и

. Для это определяем окружную скорость в зацеплении v и  :

:

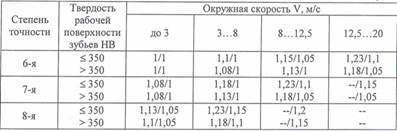

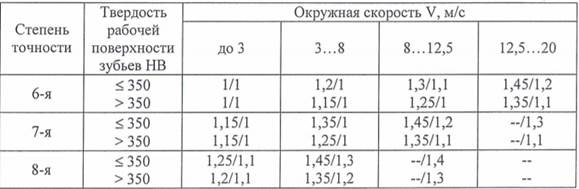

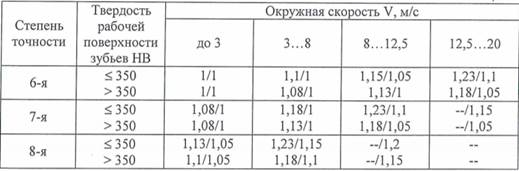

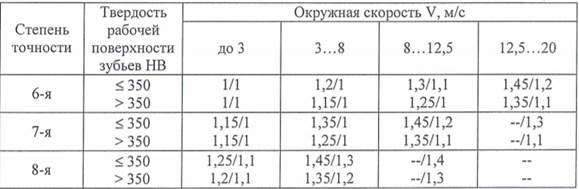

Определяем значение коэффициента динамической нагрузки  по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

Получаем  , так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает трех и твёрдость выбранного материала превышает 350 НВ.

, так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает трех и твёрдость выбранного материала превышает 350 НВ.

Уточнённое значение ширины колеса  примем равной 35 мм.

примем равной 35 мм.

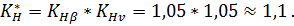

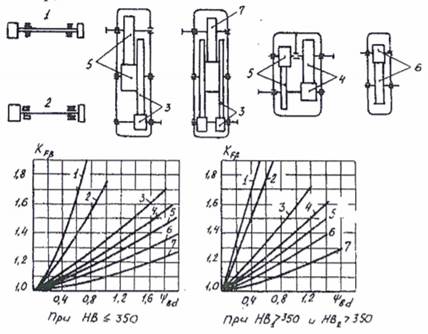

Получаем уточнённые коэффициенты  :

:

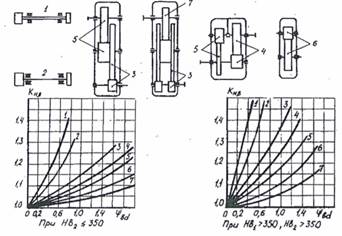

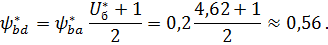

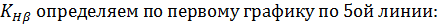

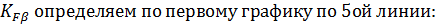

Значение коэффициента неравномерности распределения нагрузки

Получаем

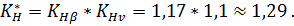

Коффициент нагрузки находим как произведение коэффициентов  и

и  :

:

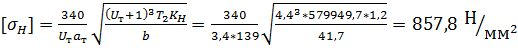

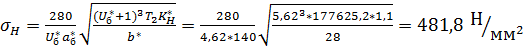

В соответствии с уточнёнными значениями межосевого расстояния и коэффициента нагрузки производим проверку фактических контактных напряжений по формуле:

.

.

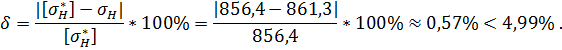

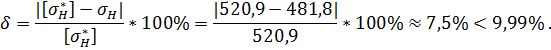

Посчитаем получившуюся перегрузку относительно уточнённого значения допускаемых контактных напряжений:

Посчитаем получившуюся перегрузку относительно уточнённого значения допускаемых контактных напряжений:

Расчёт зубьев на изгиб

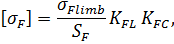

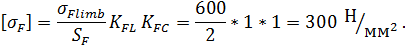

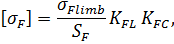

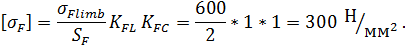

При расчёте зубьев на изгиб допускаемое изгибное напряжение может быть определено по формуле:

где  – базовый предел выносливости материала шестерни по изгибным напряжениям, который мы принимаем равным 600 Н/мм2, т. к. материал шестерни подвергается объёмной закалке; SF – коэффициент безопасности, принимем его равным 2; KFC = 1, т. к. передача нереверсивная (односторонняя нагрузка).

– базовый предел выносливости материала шестерни по изгибным напряжениям, который мы принимаем равным 600 Н/мм2, т. к. материал шестерни подвергается объёмной закалке; SF – коэффициент безопасности, принимем его равным 2; KFC = 1, т. к. передача нереверсивная (односторонняя нагрузка).

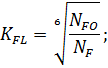

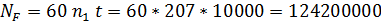

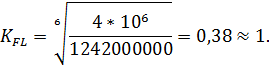

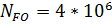

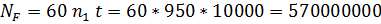

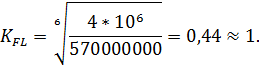

Посчитаем коэффициент долговечности:

;

;

;

;

Находим значение допускаемых изгибных напряжений:

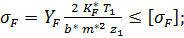

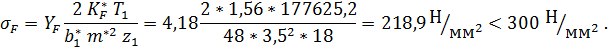

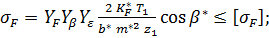

Производим проверку фактических изгибных напряжений по формуле:

где

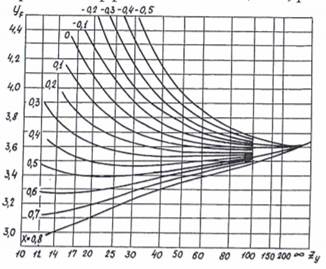

где  – коэффициент, учитывающий форму зуба, который находим по графику по нулевой кривой, т. к. смещение исходного контура равно 0. Число зубьев шестерни Z1 = 18. Тогда

– коэффициент, учитывающий форму зуба, который находим по графику по нулевой кривой, т. к. смещение исходного контура равно 0. Число зубьев шестерни Z1 = 18. Тогда  .

.

Определяем значение коэффициента динамической нагрузки  по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

Получаем  , так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 3ёх и твёрдость выбранного материала превышает 350 НВ.

, так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 3ёх и твёрдость выбранного материала превышает 350 НВ.

Значение коэффициента неравномерности распределения нагрузки

Получаем

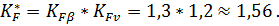

Коффициент нагрузки находим как произведение коэффициентов

Коффициент нагрузки находим как произведение коэффициентов  и

и  :

:

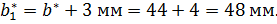

Значение ширины шестерни обычно выполняется несколько больше (на 3..5 мм) значения шириы колеса, тогда:

Теперь получаем значение фактических изгибных напряжений:

Быстроходная ступень

Расчёт контактных напряжений

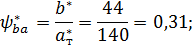

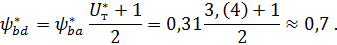

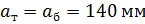

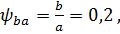

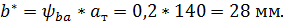

Поскольку редуктор является соосным, то  . Также примем

. Также примем

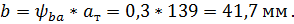

Посчитаем ширину колеса:

Для нахождения контактных напряжений воспользуемся формулой:

.

.

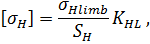

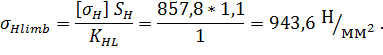

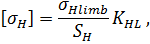

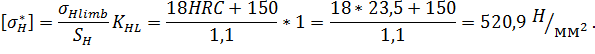

Допускаемые контактные напряжения определяем по формуле:

Допускаемые контактные напряжения определяем по формуле:

где  так как материал подвергается объёмной закалке.

так как материал подвергается объёмной закалке.

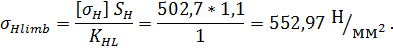

Выразим базовый предел выносливости поверхностей зубьев:

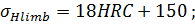

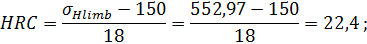

Так как колесо подвергается объемной закалке, то:

22,4HRC = 231 HB.

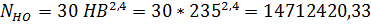

Основываясь на полученных твёрдостях, выбираем материал колеса. Берём Сталь 35 при температурном отпуске 500 оС, которой соответствует твёрдость 235 HB = 23,5 HRC. Для шестерни выбираем материал на 20 – 50 единиц НВ выше, чем для колеса. Возьмём Сталь 45 с температурой отпуска 500 оС, которой сооответствует твёрдость 285 HB = 30 HRC.

Посчитаем коэффициент долговечности:

;

;

;

;

Уточняем значение допускаемых контактных напряжений:

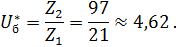

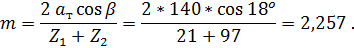

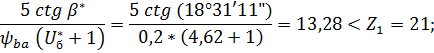

Зададимся числом зубьев шестерни Z1 = 21 и углом наклона зубьев

β = 18о. Определим число зубьев колеса:

Z2 = Z1 * Uт = 21 * 4,6 = 96,6 ≈ 97.

Уточняем передаточное число быстроходной передачи:

Уточняем передаточное число быстроходной передачи:

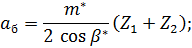

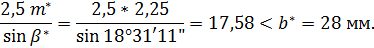

Определяем модуль зацепления:

Cтандартизируем это значение:

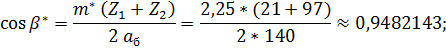

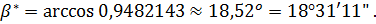

Уточняем угол наклона зубьев:

Проведём проверку на эффективность:

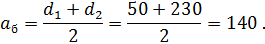

Определяем диаметры колёс:

d1 =  =

=  = 49,83 ≈ 50 мм;

= 49,83 ≈ 50 мм;

d2 =  =

=  = 230,17 ≈ 230 мм;

= 230,17 ≈ 230 мм;

da1 = d1 + 2m = 50 + 2 * 2,25 = 54,5 мм;

da2 = d2 + 2m = 230 + 2 * 2,25 = 234,5 мм;

df1 = d1 – 2,5m = 50 – 2,5 * 2,25 = 44,375 мм;

df2 = d2 – 2,5m = 230 – 2,5 * 2,25 = 224,375 мм.

Делаем проверку:

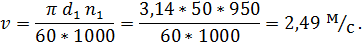

Уточняем коффициент нагрузки  . Для это определяем окружную скорость в зацеплении v и

. Для это определяем окружную скорость в зацеплении v и  :

:

Определяем значение коэффициента динамической нагрузки  по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

Получаем  , так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 8ми и твёрдость выбранного материала не превышает 350 НВ.

, так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 8ми и твёрдость выбранного материала не превышает 350 НВ.

Находим коэффициент  :

:

Значение коэффициента неравномерности распределения нагрузки

Получаем

Коффициент нагрузки находим как произведение коэффициентов  и

и  :

:

В соответствии с уточнёнными значениями производим проверку фактических контактных напряжений по формуле:

.

.

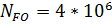

Посчитаем получившуюся недогрузку относительно уточнённого значения допускаемых контактных напряжений:

Посчитаем получившуюся недогрузку относительно уточнённого значения допускаемых контактных напряжений:

Расчёт зубьев на изгиб

При расчёте зубьев на изгиб допускаемое изгибное напряжение может быть определено по формуле:

где  – базовый предел выносливости материала шестерни по изгибным напряжениям, который мы принимаем равным 600 Н/мм2, т. к. материал шестерни подвергается объёмной закалке; SF – коэффициент безопасности, принимем его равным 2; KFC = 1, т. к. передача нереверсивная (односторонняя нагрузка).

– базовый предел выносливости материала шестерни по изгибным напряжениям, который мы принимаем равным 600 Н/мм2, т. к. материал шестерни подвергается объёмной закалке; SF – коэффициент безопасности, принимем его равным 2; KFC = 1, т. к. передача нереверсивная (односторонняя нагрузка).

Посчитаем коэффициент долговечности:

;

;

;

;

Находим значение допускаемых изгибных напряжений:

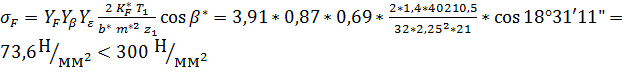

Производим проверку фактических изгибных напряжений по формуле:

где

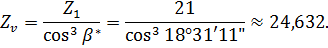

где  – коэффициент, учитывающий форму зуба, который находим по графику по нулевой кривой, т. к. сумарное смещение исходного контура равно 0. Определяем эквивалентное число зубьев:

– коэффициент, учитывающий форму зуба, который находим по графику по нулевой кривой, т. к. сумарное смещение исходного контура равно 0. Определяем эквивалентное число зубьев:

.

.

Определяем значение коэффициента динамической нагрузки

Определяем значение коэффициента динамической нагрузки  по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

по таблице (в числителе для прямозубых, в знаменателе – для косозубых передач):

Получаем  , так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 8ми и твёрдость выбранного материала не превышает 350 НВ.

, так как для закрытых передачь используется 8-я степень точности, окружная скорость в зацеплении не превышает 8ми и твёрдость выбранного материала не превышает 350 НВ.

Значение коэффициента неравномерности распределения нагрузки

Получаем

Коффициент нагрузки находим как произведение коэффициентов

Коффициент нагрузки находим как произведение коэффициентов  и

и  :

:

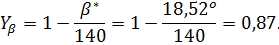

Находим коэффициент, учитывающий наклон зубьев  :

:

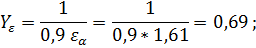

Находим коэффициент, учитывающий участие в зацеплении косозубой передачи нескольких пар зубьев. Этот коэффициент можно принять:

Находим коэффициент, учитывающий участие в зацеплении косозубой передачи нескольких пар зубьев. Этот коэффициент можно принять:

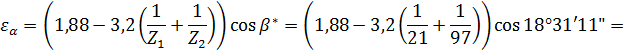

где  – торцевой коэффициент перекрытия:

– торцевой коэффициент перекрытия:

.

.

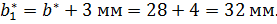

Значение ширины шестерни обычно выполняется несколько больше (на 3..5 мм) значения шириы колеса, тогда:

Теперь получаем значение фактических изгибных напряжений:

.

.