Лекция «Деформации и напряжения при сварке»

Напряжения и деформации бывают временными и остаточными.

Временные появляются во время сваривания деталей, остаточные появляются и остаются после окончания сварки и охлаждения конструкции Причины появления

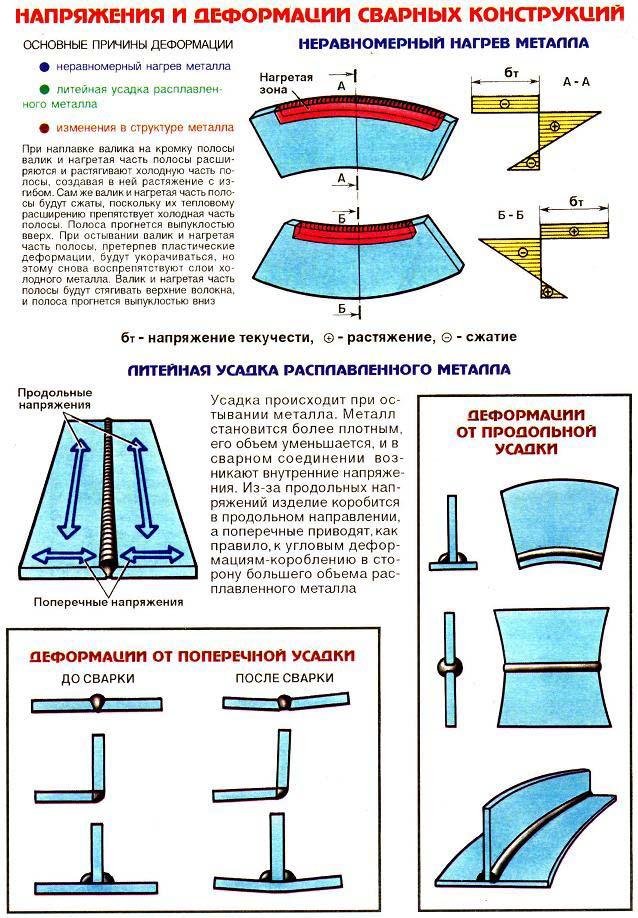

Главные причины возникновения напряжений и сварочных деформаций такие:

· неоднородный нагрев металлических заготовок;

· усадочные изменения сплава в сварном шве;

· фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

Мероприятия по уменьшению деформаций при сварке

К числу конструктивных мероприятий относятся следующие:

1. Сечение швов не должно быть больше, чем требуется по условиям прочности.

2. Швы необходимо располагать возможно ближе к осям, проходящим через центр тяжести изделия, или на самих осях.

3. Центр тяжести поперечных сечений двух параллельных швов должен совпадать с центром тяжести поперечного сечения свариваемой конструкции.

4. Количество швов в конструкции следует проектировать возможно меньшее для уменьшения усадочных усилий, действующих в ней.

5. Припуски деталей на усадку должны быть установлены правильно, чтобы после сварки размеры конструкции соответствовали запроектированным.

6. Для ограничения угловой деформации, т. е. выхода деталей из плоскости соединения, необходимо уменьшать угол раскроя V-образных швов или применять X-образные швы при больших толщинах свариваемых листов.

7. Предусматривать в кондукторах зажимы для правильной установки деталей при сборке. Причем характер действия зажимов должен обеспечивать свободное перемещение деталей в их плоскости по направлению поперечной усадки и задерживать повороты деталей, т. е. препятствовать угловой деформации.

8. В конструкциях коробчатого сечения и в плоских конструкциях, имеющих замкнутые контуры сварных швов, с целью ограничения возможных выпучин или вогнутостей в листовых деталях от потери устойчивости необходимо предусматривать постановку ограничений в виде распорок, диафрагм ребер жесткости.

К технологическим мероприятиям по уменьшению деформаций, проводимым в процессе сварки относятся следующие:

1. Правильный выбор режима сварки.

2. Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва.

3. При обратноступенчатом методе сварки деформация меньше, так как внутренние усилия, порождаемые усадкой на участках шва, действуют на сравнительно небольшие области металла и на соседних участках они направлены в противоположные стороны.

4. Проковка швов в процессе сварки заметно уменьшает деформации. Последний облицовочный слой шва проковывать не рекомендуется, чтобы не вызвать появления трещин на поверхности шва.

5. Предварительный подогрев всего свариваемого изделия ведет к понижению остаточных напряжений и уменьшению остаточных деформаций.

6. Искусственное охлаждение разогретого металла путем теплоотводящих подкладок или при помощи проточной воды уменьшает активную зону и снижает продольную усадку.

7. Для устранения прогиба применяют предварительный выгиб свариваемых изделия.

8. Стыки тонколистовых соединений резервуаров и оболочек целесообразно сваривать на магнитных стендах. Магнитные стенды не препятствуют поперечной усадке в плоскости листов, но удерживают листы от поворота и уменьшают угловую деформацию. Последующая вальцовка полотнищ для придания им цилиндрической формы значительно устраняет угловые деформации и местное выпучивание листов.

9. При сварке тонких листов по замкнутому контуру средняя область листа, подвергаясь всестороннему сжатию от действия усадочных усилий вдоль шва, выпучивается от потери устойчивости. Для избежания выпучивания целесообразно перед сваркой произвести местный подогрев средней области листа, т. е. нагрев места листа, в котором ожидается вершина выпучивания.

10. Для уменьшения коробления и появления волнистости на свободной кромке широкого листа при приварке его другой кромки к какой-либо детали у свободной кромки прихватывают временные жесткости в виде уголков или полос, которые после сварки удаляют.

11. Сварка деталей в закрепленном положении и сварка в кондукторах снижает остаточные деформации.