Материальный баланс основных компонентов

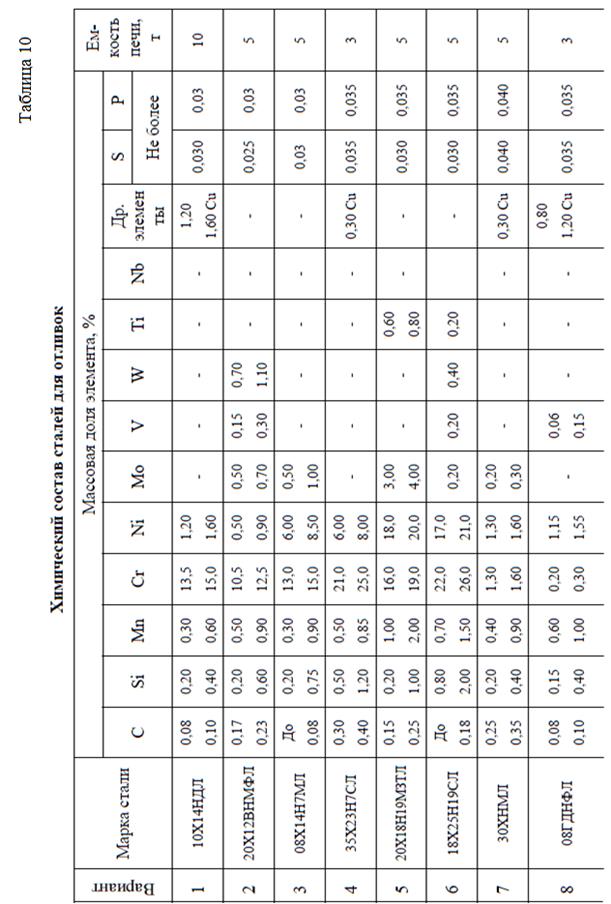

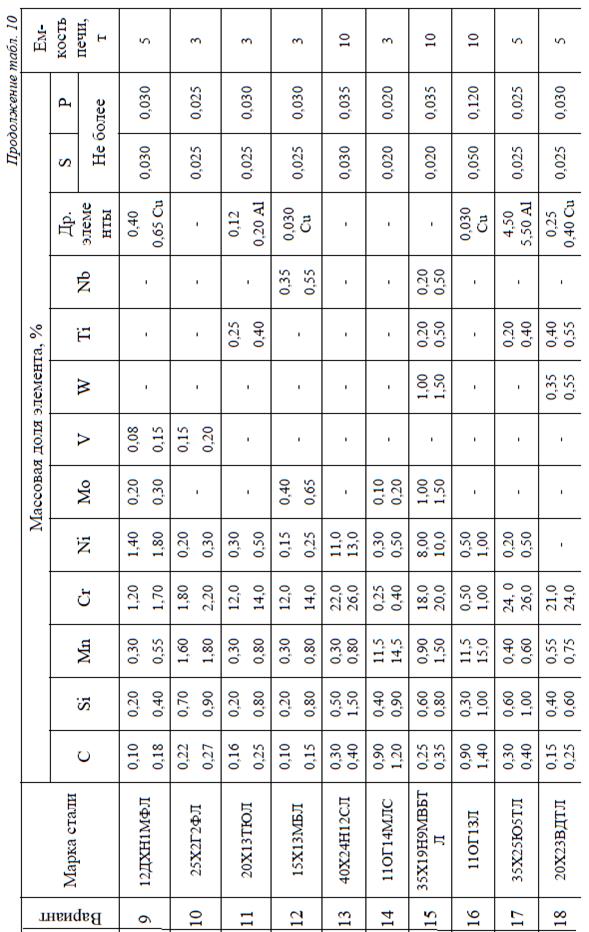

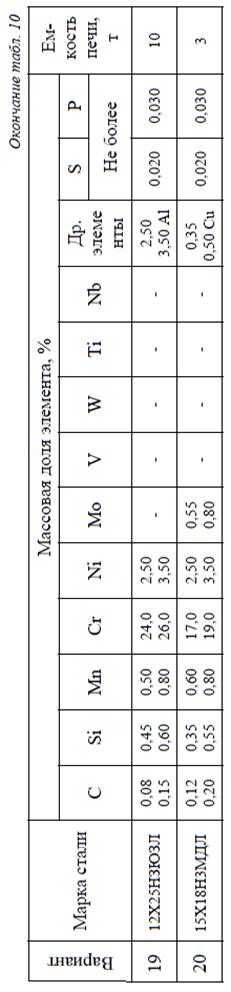

Масса жидкого компонента шихты (8) для выплавки стали

12Х18Н12МЗТЛ в дуговой электропечи ДСП-12 номинальной вместимостью 12 т, кг (P см. таблица (10):

Qк =  (8)

(8)

где Q - масса садки печи, кг.

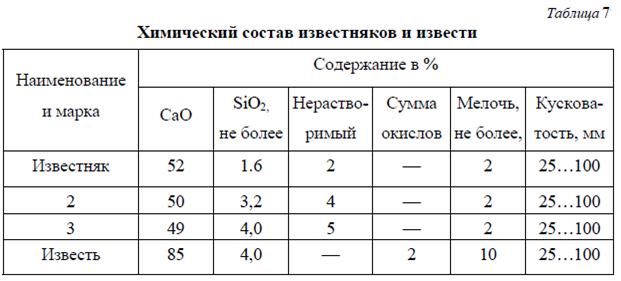

Расход неметаллических присадок (8), кг:

где Qи - расходуется 4...7 % известняка (для наведения шлака при плавке стали в дуговой электропечи с основной футеровкой);

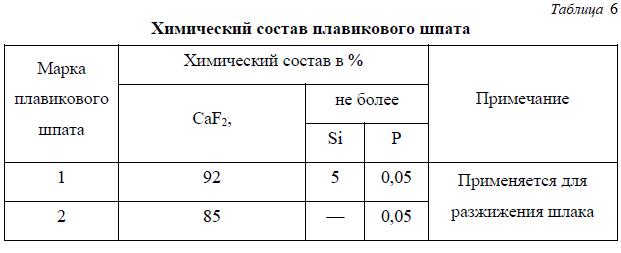

Qпш - 0,15…0,25 % плавикового шпата;

Qжр - расход железной руды на окисление избыточного углерода в процессе кипения ванны при увеличении содержания углерода в выплавляемой марке стали от 0,15 до 0,55 % понижается от 7 до 3 %.

Содержание нелегирующих (9) элементов в шихте, %:

Эн =  Эф *

Эф *  (9)

(9)

где Эф - содержание нелегирующего элемента в компоненте, %

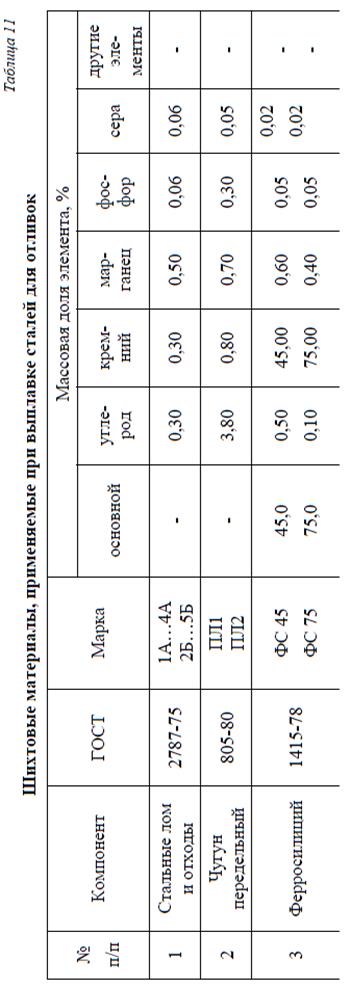

(для каждого элементаP см. таблица (11).

- в компонентах, вводимых до раскисления стали (возврат, лом, чугун, никель):

- в компонентах, вводимых после раскисления стали ( FeCr, FeTi, FeMo ):

Среднее содержание нелегирующих (10) элементов в жидкой стали, %:

Энж = Эн *  (10)

(10)

где Эн – содержание нелегирующего элемента в шихте,% (P см. формула (10):

- вносимых компонентами шихты до раскисления стали:

У – угарв процессе расплавления и окисления расплава из компонентов шихты, % (P см. таблица (12)

- вносимых компонентами шихты после раскисления стали:

У – угарв процессе растворения ферросплавов в жидкой стали, % (P см. таблица (12)

Расход раскислителей (11), %:

с учетом максимально допустимого содержания раскисляющего элемента в готовом металле

(11)

(11)

где Эо - содержание раскисляющего элемента в металле отливки, % %

(P см. таблица (10);

Эдр - содержание раскисляющего элемента в стали до раскисления,

(P см. формула (10);

Эпр - количество раскисляющего элемента, вносимое другими присадками в сталь после ее раскисления,

(P см. формула (10);

Эр - содержание раскисляющего элемента в раскислителе (ферросплаве),

(P см. таблица (11);

Ур - угар раскисляющего элемента в процессе раскисления стали (P см. таб. (12).

Для алюминия (11.1) практически полностью выгорающего в ходе плавки, расчет количества необходимого для раскисления можно выполнить по формуле, %

(11.1)

(11.1)

где 0,05 – остаточное содержание алюминия, %.

Материальный баланс раскислителей (8), кг;

где Ф - количество присадки добавки, % (P см. формула 11, 11.1)

Содержание фосфора и серы в металле перед выпуском (12, 12.1), %:

Р = Р + Р ' (12)

S = S + S ' (12.1)

где P и S - вносимых компонентами шихты до раскисления стали,

(P см. формула (10);

Р' и S' - вносимых в сталь компонентами после раскисления,

(P см. формула (10).

Рм = 0,024 + 0, 012 = 0,036

Рм = 0,013 + 0,007 = 0,02

Содержание фосфора и серы находится практически в пределах допустимых норм.

Расчет шихты проверяется (13) по содержанию основных легирующих элементов в металле отливки по формуле

(13)

(13)

Вывод:

Приложение 1

Выход годных отливок для определенной марки стали

(электродуговая печь)

Таблица 1

| Марка стали | с основной футеровкой |

| 1. | 10Х14НДЛ | |

| 2. | 20Х12ВНМФЛ | |

| 3. | 08Х14Н7МЛ | |

| 4. | 35Х23Н7СЛ | |

| 5. | 20Х18Н19МЗТЛ | |

| 6. | 18Х25Н19СЛ | |

| 7. | 30ХНМЛ | |

| 8. | 08ГДНФЛ | |

| 9. | 12ДХН1МФЛ | |

| 10. | 25Х2Г2ФЛ | |

| 11. | 20Х13ТЮЛ | |

| 12. | 15Х13МБЛ | |

| 13. | 40Х24Н12СЛ | |

| 14. | 11ОГ14МЛС | |

| 15. | 35Х19Н9МВБТЛ | |

| 16. | 11ОГ1ЗЛ | |

| 17. | 35Х25Ю5ТЛ | |

| 18. | 20Х23ВДТЛ | |

| 19. | 12Х25НЗЮЗЛ | |

| 20. | 15Х18Н3МДЛ |

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Приложение 6

Приложение 7

Приложение 8

Приложение 10