ОГЛАВЛЕНИЕ

Стр.

Введение…………………………………………………………………………………………..2

1. Электроэрозионная обработка…………………………………………………………………5

2. Электрохимическая обработка…………………………………………………. ………..........10

2.1. Разновидности электрохимической обработки. ………………………………….….….10

2.2 Электрохимическая размерная обработка………………………………………………..12

3. Химическое фрезерование……………………………………………………………………..20

4. Ультразвуковая размерная обработка………………………………………………….……..22

5. Лазерная обработка…………………………………………….………………………………27

6. Электронно-лучевая обработка……………………………………………………………….35

7. Ионно-плазменная обработка…………………………………………………………………39

7.1.Разновидности обработки……………………………………………………..…………39

7.2.Ионно-лучевая размерная обработка……………………………………………………41

7.3.Плазменное травление и нанесение…………………………………………………….49

Список рекомендуемой литературы ……………………………………...................................50

Основные положения теории базирования

Понятие о базах в приборостроении

Базирование - придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Согласно теоретической механике, требуемое положение или движение твердого тела относительно выбранной системы координат достигается наложением геометрических или кинематических связей.

1 - 6 - двухсторонние связи

При наложении геометрических связей тело лишается трех перемещений вдоль осей ОХ (связь №6), ОУ (связи №4 и №5), OZ (связи №1, №2 и №3) и трех поворотов вокруг этих осей (связи №1, №2 и №3 -вокруг осей OX и OY и связи №4 и №5 -вокруг оси OZ), т.е. тело становится неподвижным в системе ОХУZ. Наложение двусторонних геометрических связей достигается соприкосновением поверхностей тела с поверхностями других тел, к которым оно присоединяется, и приложением сил или моментов для обеспечения контакта между ними.

База - поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

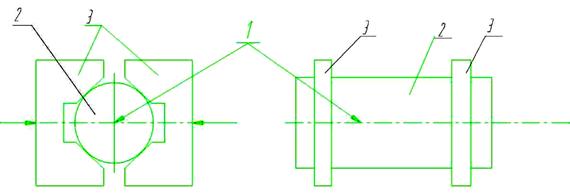

База - ось 1: 2- заготовка, 3 - губки самоцентрирующих тисков.

База - точка 1: 2 - заготовка, 3 - подпружиненный центрирующий конус приспособления.

Понятие о схемах базирования

Шесть связей, лишающих тело движения в шести направлениях, могут быть созданы контактом соединяемых тел в шести точках. В случае идеализации формы поверхностей считается, что наложение необходимых связей достигается контактом тел по поверхностям, а наличие связей символизируется опорными точками.

Опорная точка - символ одной из связей заготовки или изделия с избранной системой координат.

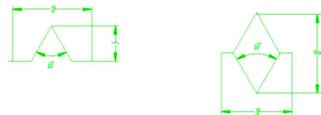

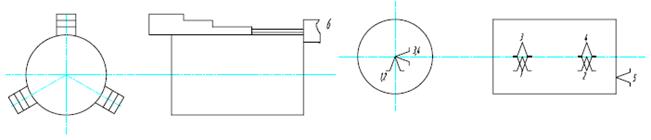

Условное изображение опорных точек:

На виде спереди и сбоку На виде сверху

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить 6 двусторонних геометрических связей, для создания которых необходим комплект баз. Если, в соответствии со служебным назначением, изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Комплект баз - совокупность трех баз, образующих систему координат заготовки или изделия.

Схема базирования - схема расположения опорных точек на базах заготовки или изделия.

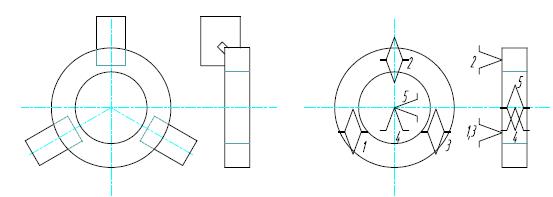

Схема базирования призматической детали: I, II, III -базы детали; 1 - 6 - опорные точки.

Все опорные точки на схеме базирования изображают условными знаками и номеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек.

При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка и около нее (в скобках) проставляют номера совмещенных точек.

Число проекций заготовки или изделия на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

Общая классификация баз

Все многообразие поверхностей деталей сводится к четырем видам:

1) исполнительные поверхности - поверхности, при помощи которых деталь выполняет свое служебное назначение;

2) основные базы - поверхности, при помощи которых определяется положение данной детали в изделии;

3) вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной;

4) свободные поверхности - поверхности, не соприкасаемые с поверхностями других деталей.

Общая классификация баз имеет следующий вид:

А. По назначению: Б. По лишаемым степеням В. По характеру

свободы: проявления:

конструкторская установочная скрытая

- основная направляющая явная

- вспомогательная опорная технологическая

технологическая двойная направляющая

измерительная двойная опорная

По назначению

Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии.

I, II, III - комплект основных баз шестерни.

Вспомогательная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия

|

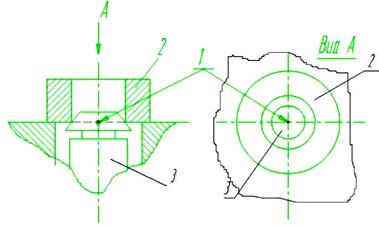

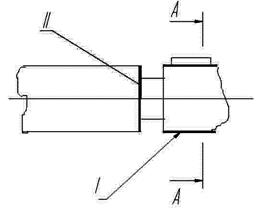

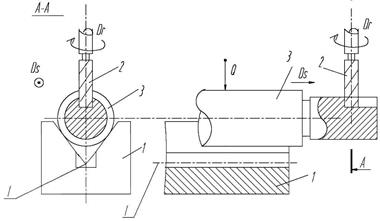

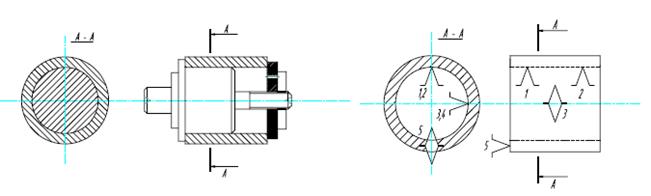

A-A

I, II, III - комплект вспомогательных баз вала со шпонкой.

Технологическая база - база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта.

I - технологическая база вала

1 - призма (элемент приспособления к фрезерному станку);

2 - шпоночная фреза;

3 - заготовка вала со шпоночным пазом.

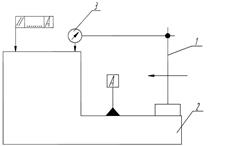

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения.

1 - индикаторная стойка

2 – изделие - индикатор (средство измерения) А - измерительная база детали.

По лишаемым степеням свободы

Установочная база - база, лишающая заготовку или изделие трех степеней свободы - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющая база - база, лишающая заготовку или изделие двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая заготовку или изделие одной степени свободы - перемещения

вдоль одной координатной оси или поворота вокруг оси.

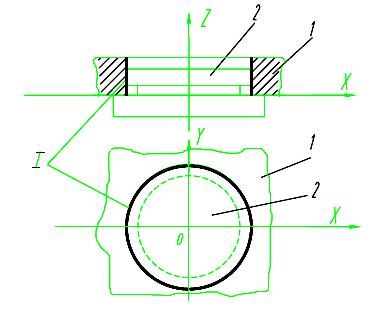

I - установочная база заготовки, лишающая ее перемещения вдоль оси Z и поворотов вокруг осей Х и У;

II - направляющая база заготовки, ли-

шающая ее перемещения вдоль оси У и поворота

вокруг оси Z;

III - опорная база заготовки, лишающая ее

перемещения вдоль оси X;

1 - заготовка; 2 - опоры приспособления.

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы - перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы - перемещений вдоль двух координатных осей.

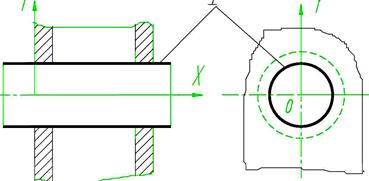

I - двойная направляющая база детали, лишающая ее перемещений вдоль осей Y и Z и поворотов вокруг осей Y и Z.

I - двойная опорная база заготовки, лишающая ее перемещений вдоль осей X и Y.

1 - заготовка

2 - элемент приспособления

По характеру проявления

Скрытая база - база заготовки или изделия в виде воображаемой плоскости, оси или точки.

Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

I - установочная явная база заготовки;

II - направляющая скрытая база заготовки;

1 - 6 - опорные точки;

7 - заготовка;

8 - губки самоцентрирующих тисков.

Понятие о погрешностях базирования

Погрешность базирования - это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Различают допустимую [εб] и действительную εб.действ (расчетную) погрешности базирования. При практических расчетах, в большинстве случаев, можно допустимое значение поля рассеивания размеров, порождаемое погрешностями базирования [εб] определять приближенно по упрощённой формуле:

[εб] = Т - Δ, (1)

где T- поле допуска, проставленного на операционном чертеже детали;

Δ - точность обработки, которая получается при выполнении данной операции без учета погрешности базирования.

При отсутствии более обоснованных данных можно в качестве первого приближения принимать значение А на основании таблиц средней экономической точности обработки.

Расчет действительных значений погрешности базирования сводится к решению соответствующих геометрических задач.

Введем понятие «исходная база».

Исходной базой называется элемент заготовки, который связан с обрабатываемой поверхностью размером или требованием (параллельности, соосности и т. д.),которые нужно обеспечить при выполнении данной операции.

Вопрос о том, какой элемент заготовки является исходной базой, решается непосредственно на основе операционного чертежа.

Если при намеченной схеме базирования геометрически обеспечивается неизменное положение исходной базы у всех заготовок, то действительная погрешность базирования отсутствует (εб.действ. = 0). В соответствии с этим действительную погрешность базирования можно рассматривать как погрешность, порождаемую колебаниями в положении исходной базы.

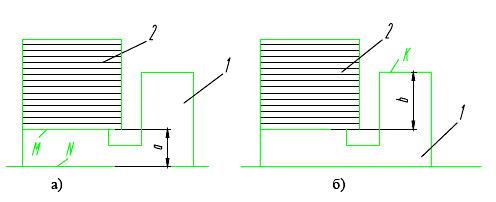

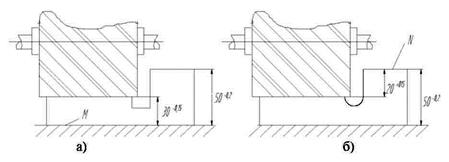

Например, на рис.1,а показана деталь, у которой требуется профрезеровать поверхность М, расположенную параллельно поверхности N и на расстоянии от последней, определяемом размером а; очевидно, поверхность N является исходной базой.

Рис. 1. Фрезерование плоскости (1 - заготовка; 2 - фреза).

|

Другой пример показан на рис.1,б. Здесь требуется выдержать размер b, определяющий расстояние от фрезеруемой поверхности до верхней поверхности К,являющейся,

Рис. 2. Фрезерование лыски на вале (1 - заготовка вала; 2 - фреза).

В примере, показанном на рис. 2а, исходной базой является точка А. Если бы при обработке той же поверхности требовалось выдержать размер n, а не m, исходной базой была бы точка В.

В приведенных примерах указаны явные исходные базы. Однако, исходная база может быть и геометрическим понятием. Например, если требуется выдержать размер h до центра (рис. 2,в), исходной базой является центр С (скрытая база).

Общая методика расчета погрешности базирования

При определении действительного значения поля рассеивания погрешностей базирования нужно исходить из допусков по,так называемым, «базисным размерам», т.е. тем размерам заготовки, от которых зависит положение исходной базы при данном способе установки.

В ряде случаев, когда требуется определить погрешность базирования по линейному размеру, наиболее просто можно решить задачу, если исходить из вектора, определяющего положение исходной базы относительно базирующих элементов приспособления, т. е. относительно технологической базы.

Чтобы найти погрешность базирования, нужно:

1. Найти вектор L, определяющий положение исходной базы относительно технологической базы.

2. Составить уравнение размерной цепи, в котором проекция этого вектора на направление выдерживаемого размера ПрХ L выражается в виде функции от базисных размеров и тех размеров приспособления, которые оказывают влияние на положение исходной базы:

, (2)

, (2)

где x1, x2,..., xn- базисные размеры; А, В - размеры приспособлений.

3. Найти полный дифференциал выражения (2) и заменить в последнем дифференциалы конечными приращениями, т. е. найти

(3)

(3)

Выражением (3) определяется частное значение погрешности базирования (по абсолютной величине) в зависимости от частных отклонений Ах1, Ах2,...,Ахп базисных размеров.

Переходя от частных значений погрешностей базирования к полю рассеивания этой погрешности и от отдельных отклонений базисных размеров к соответствующим допускам, получим:

(4)

где Tx1, Tx2.... Txn - допуски по базисным размерам;

k1, k2,.... kn - коэффициенты, зависящие от законов рассеивания базисных размеров. Или, в соответствии с методом максимума - минимума при сложении погрешностей:

(5)

(5)

При наличии только одного базисного размера:

(6)

(6)

Если вектор, связывающий технологическую и исходную базы, параллелен направлению выдерживаемого размера, то

(7)

(7)

т. е. действительная погрешность базирования равна полю допуска на базисный размер.

Примеры расчета действительных погрешностей базирования

Поверхности, по которым базируются заготовки, обычно имеют плоскую, цилиндрическую или, реже, коническую форму, В отдельных случаях заготовки базируются сразу по нескольким таким поверхностям, однако, число наиболее употребительных комбинаций невелико. Также ограничено число принципиально различных устройств, предназначенных для базирования.

Установка по плоскости. На рис. 3 представлен наиболее простой случай: заготовка базируется по плоской поверхности; требуется выдержать размер 30-0,15 (рис. 3,а).

Рис. 3. Варианты простановки размеров на операционном чертеже.

Примем среднюю экономическую точность Δ= 0,1 мм (предварительное фрезерование по 10-му квалитету). Следовательно, [εб]= 0,15 - 0,1 = 0,05 мм. Выдерживаемый размер 30-0,15 связывает обрабатываемую поверхность с нижней поверхностью М, являющейся, следовательно, исходной базой. Поскольку поверхность М опирается на неподвижную поверхность (стола станка или приспособления), которая в процессе обработки не поднимается и не опускается, геометрически исходная база у всех заготовок будет находиться в неизменном по высоте положении, т.е. εб действ = 0. Поэтому выдержать заданный допуск вполне возможно.

Теперь допустим, что при тех же условиях обработки нужно выдержать с тем же допуском размер 20+0,15 (рис. 3,б). Здесь дело обстоит иначе. Поскольку выдерживаемый размер 20+0,15 связывает обрабатываемую поверхность не с нижней поверхностью М, а с верхней N, последняя является исходной базой. При намеченной схеме базирования положение исходной базы обуславливается размером 50-0,2 (fii. бип. 3).

Поэтому полный дифференциал по формуле (3) Δ20 = 50 и εбдейст = Т50 = 0,2 мм, а, т.к. допуск по выдерживаемому размеру не изменился и [εб] = 0,05 мм то, очевидно, что действительное значение поля рассеивания погрешностей базирования больше допустимого. Если принять намеченную схему базирования, получится брак.

Чтобы сделать εбдейств.≤ [εб.], можно осуществить одно из следующих мероприятий:

1. Увеличить допуск по размеру 20;

2. Сузить допуск по размеру 50;

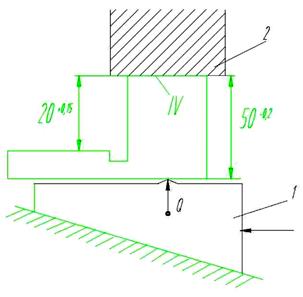

3. Изменить схему базирования. Если исходную базу(поверхность N) будем прижимать к неподвижному упору, то получим εбдейств. = 0 (рис. 4).

Рис. 4. Схема усовершенствованного фрезерного приспособления: 1 - клин; 2 - неподвижный упор (элементы приспособления).

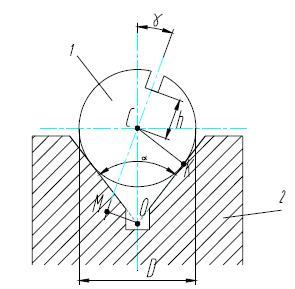

Установка в призме. В качестве исходного примера рассмотрим случай установки деталей в призме по наружной цилиндрической поверхности, приведенный на рис.5, где в детали требуется профрезеровать паз.

Рис. 5. Исходные данные для расчета действительной погрешности базирования при установке заготовки в призме: 1 - заготовка; 2 - призма.

В соответствии с конструкторскими соображениями может потребоваться соблюдение любого из размеров h, m или n (см. рис.2).

В зависимости от того, какой из этих размеров ограничен на чертеже соответствующим допуском, возможны принципиально различные случаи. В первом случае исходной базой служит центр С, во втором - точка А, в третьем - точка В(см. рис. 2).

Схема базирования цилиндров и дисков с помощью призмы является основной: расчетные погрешности базирования других способов установки цилиндров и дисков получаются как частные случаи.

1. Требуется выдержать размер h.

Положение исходной базы - центра С по отношению к призме (технологическая база - точка О) обуславливается вектором ОС. Проецируя этот вектор на направление выдерживаемого размера h, получим:

L = MC = OC cos γ

, где α - угол призмы, D - диаметр заготовки

, где α - угол призмы, D - диаметр заготовки

Следовательно

Полный дифференциал:

а поле рассеивания погрешности базирования

(8)

(8)

где TD - допуск по диаметру заготовки.

Как видно из из выражения (8),  при данном угле призмы a зависит от угла у. В случае, если γ = 0

при данном угле призмы a зависит от угла у. В случае, если γ = 0

при γ=45° и α=90°

Схему базирования, показанную на рис.6, можно рассматривать как случай, когда γ=90°, поэтому

Рис. 6. Случай γ =90 °при базировании в призме.

При установке в самоцентрирующем приспособлении (в трехкулачковом самоцентрирующем патроне, самоцентрирующих тисках и т. д.) центр всех заготовок, независимо от их диаметра, будет занимать неименное положение. Вследствие этого, как и в предыдущем случае  = 0.

= 0.

2. Требуется выдержать размер m (рис. 7).

Положение исходной базы - точки А - по отношению к призме обуславливается вектором ОА. Проецируя этот вектор на направление размера m, получим:

L = MA = CM - CA.

|

Рис. 7. Расчетная схема базирования в призме при выдерживании размера т

Из Δ ОСМ имеем:

Очевидно, что

Следовательно,

Тогда полный дифференциал по формуле (3):

а поле рассеяния, соответствующее действительной погрешности базирования, составит

Погрешность базирования равна нулю в следующих случаях:

а) если cosy = sin (α/2), в частности, при α = 90°, если γ = 45°;

б) при γ = 0° и α = 180° (т.е. при установке на плоскость).

При базировании по схеме, показанной на рис.6, что соответствует γ = 90°,

В случае, когда γ = 0

3. Требуется выдержать размер n(рис. 8).

Положение исходной базы - точки В - относительно призмы обуславливается вектором ОВ. Проецируя последний на направление выдерживаемого размера n, получим:

Рис. 8. Расчетная схема базирования в призме при выдерживании размера п.

Тогда полный дифференциал по формуле (3):

а поле рассеяния, соответствующее действительной погрешности базирования, составит:

При γ = 0°, имеем:

При γ = 90° и α = 180° оказывается, что

Сопоставление различных схем базирования

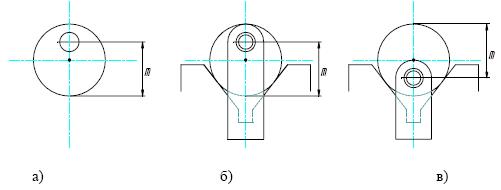

Допустим, что у шайбы, показанной на рис. 9,а, нужно просверлить отверстие и выдержать размер m с соответствующим допуском. Сравним при помощи выведенных зависимостей две схемы кондукторов, схематически показанных на рис. 9,б и в.

Рис. 9. Варианты конструкции сверлильного приспособления - кондуктора.

Схема кондуктора на рис. 9,б аналогична схеме, приведенной для размера m выше (см. рис. 2) при y = 0° (см. рис. 5). Поэтому

Схема кондуктора на рис. 9,в аналогична схеме, приведенной выше для размера n (см.рис. 2), следовательно,

Отношение

При α = 90°

Таким образом, несущественная, с первого взгляда, разница в схемах конструкций кондукторов ведет к увеличению значения  при второй схеме по сравнению с первой почти в 6 раз.

при второй схеме по сравнению с первой почти в 6 раз.

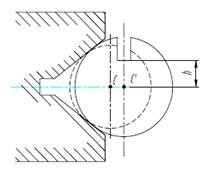

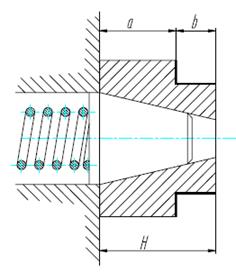

Базирование по коническому отверстию

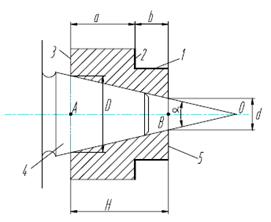

Требуется проточить цилиндрическую поверхность 1 (см. рис. 10) и подрезать торцевую поверхность 2, выдержав размер a.

Рис. 10. Схема базирования заготовки по конусу:

1,2,3,5 - поверхности заготовки; 4 - элемент токарного приспособления.

Положение исходной базы - торца 3 - относительно оправки 4 (технологическая база - точка О) можно определить размером ОА. Поэтому определяемый по формуле (2) базисный размер

Следовательно,

где k - конусность.

Тогда определяемый формулой (3) полный дифференциал

а соответствующая погрешность базирования

По схеме базирования, показанной на рис. 11 (с подвижным конусом и неподвижной упорной плоскостью),

Рис. 11. Схема усовершенствованного токарного приспособления с базированием

заготовки по конусу.

Если требуется выдержать размер b, а не а, то при схеме базирования, показанной на рис. 10, исходной базой является торец 5, и поэтому

Соответствующий формуле (3) полный дифференциал

а вычисляемая по формуле (4) действительная погрешность базирования составит

При установке, показанной на рис. 11, оказывается, что  .

.

Распространенные схемы установки заготовок

Схема установкиТеоретическая схема базирования

Установка вала в трехкулачковом самоцентрирующем патроне.

6 - штангенциркуль

Установка диска в трехкулачковом самоцентрирующем патроне.

Установка втулки на цилиндрической оправке (с зазором).

Задание по вариантам.

За одну операцию обрабатываются поверхности детали, выделенные утолщенной линией. Дать теоретическую схему базирования и закрепления и вычислить расчетную и допустимую погрешности базирования. Сумма всех погрешностей (кроме базирования) А по вариантам равна экономически обоснованной точности обработки. Проставьте величину допуска на базисный размер так, чтобы операционный размер был выдержан с заданной точностью.

ОСНОВЫТЕОРИИ ТОЧНОСТИ ОБРАБОТКИ

(НА ПРИМЕРЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ)

ПОНЯТИЕ ОБ ОБЩЕЙ ПОГРЕШНОСТИ ОБРАБОТКИ

Общую погрешность обработки (в частности механообработки) можно выразить функцией от ряда не зависящих друг от друга величин:

Δ Σ = f (ΣΔ ф, Δ y, ε,Δ и, Δ н, Δ Т). (1)

Здесь в скобках указаны частные (элементарные) погрешности, вызванные действием Факторов различной природы.

ΣΔ ф - суммарная погрешность Формы изделия (детали), вызванная несовершенством технологического оборудования и состоящая из элементарных погрешностей, вызываемых:

1) геометрическими неточностями оборудования, Δ об;

2) деформациями заготовки под влиянием сил закрепления, Азаж;

3) неравномерностью упругих отжатий в технологической системе под

влиянием возникающих в ней сил, Δ нер.

Δy - погрешность, представляющая собой технологическую наследственность и обусловленная нестабильностью возникающих в технологической системе сил, вследствие имеющихся на заготовке отклонений.

ε - погрешность установки заготовки, состоящая из погрешностей базирования ε б, закрепления ε з и приспособления ε пр.

Δ и - погрешность,обусловленная размерным износом инструмента;

Δ н - погрешность размерной настройки оборудования;

Δ т - погрешность, обусловленная тепловыми деформациями технологической системы.

СУММАРНАЯ ПОГРЕШНОСТЬ ФОРМЫ, ОБУСЛОВЛЕННАЯ НЕСОВЕРШЕНСТВАМИ ОБОРУДОВАНИЯ ΣΔ ф

ПОГРЕШНОСТИ, СВЯЗАННЫЕ С НЕТОЧНОСТЬЮ, ИЗНОСОМ И ДЕФОРМАЦИЕЙ ОБОРУДОВАНИЯ Δ об

Погрешности изготовления и сборки оборудования контролируются стандартными методами проверки его геометрической точности, т. е. точности в ненагруженном состоянии.

Применительно к металлорежущим станкам, параметрами, характеризующими их геометрическую точность, являются, например, следующие:

1) прямолинейность и параллельность направляющих;

2) параллельность оси шпинделя к направлению движения каретки (для токарных станков);

3) перпендикулярность оси шпинделя к плоскости стола (для фрезерных станков);

4) биение конического отверстия в шпинделе станка и т.д.

Указанные характеристики геометрической точности станков задаются в мм и для станков нормальной точности (станки группы Н), предназначенных для обработки заготовок средних размеров в пределах допусков IT9 составляют 0,01 - 0,05 мм. Более высокоточные станки характеризуются тем, что численные значения соответствующих параметров уменьшаются и составляют в процентах относительно значений для станков группы Н:

- станки повышенной точности (группа П) - 60%;

- станки высокой точности (группа В) - 40%;

- станки особо высокой точности (группа А) - 24%;

- станки особо точные (группа С) - 16%.

Геометрические погрешности оборудования полностью или частично переносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предварительному анализу и расчету.

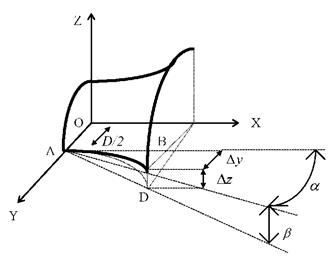

В качестве примера рассчитаем форму поверхности детали при токарной обработке в условиях, когда вершина резца перемещается непараллельно оси вращения заготовки как в горизонтальном, так и в вертикальном направлениях.

Пусть ОХ - ось вращения заготовки.

Если построить в плоскости XOY кривую, у которой

(2)

(2)

где  и

и  - смещения вершины резца при перемещении в горизонтальном и вертикальном направлениях, то вращая эту кривую вокруг оси ОХ, получим искомую поверхность.

- смещения вершины резца при перемещении в горизонтальном и вертикальном направлениях, то вращая эту кривую вокруг оси ОХ, получим искомую поверхность.

Уравнение искомой кривой в плоскости ХОY:

Приводя это уравнение к каноническому виду, имеем:

(3)

где: D/2 - номинальный радиус обрабатываемой цилиндрической поверхности;

α и β - связанные с неточностью изготовления станка углы, образуемые реальной траекторией движения вершины резца относительно требуемой соответственно в горизонтальном и вертикальном направлениях. Общее уравнение кривых второго порядка имеет вид:

ax2+2bxy+cy2+2dx+2ey+f=0 (4)

и характеризуется следующими инвариантами:

Относительно инвариант полученного уравнения (3) реальной обработанной поверхности можно отметить следующее:

Эти условия свидетельствуют, что получено уравнение гиперболы. Форма обработанной поверхности - гиперболоид вращения.

Очевидно, что геометрическая неточность станка в горизонтальном направлении A y полностью переходит в погрешность обработанной поверхности таким образом, что

ΔD = 2 Δy. (6)

Если предположить, что станок имеет геометрическую неточность

только в вертикальном направлении A z, то погрешность по диаметру детали составит:

Производя преобразования, имеем:

;

;

.

.

Исключая бесконечно малую величину второго порядка A D2, получаем:

(7)

(7)

Эта величина незначительна по сравнению с полученной выше по формуле (6). Поэтому принято считать, что отклонения формы обработанной

поверхности  при точении возникают только от неточности станка в горизонтальной плоскости.

при точении возникают только от неточности станка в горизонтальной плоскости.

Износ направляющих станков вследствие присущей ему неравномерности приводит к потере точности станков и возникновению на обработанной поверхности систематической погрешности. Износ передней направляющей токарного станка обычно в 5 раз больше, чем износ второй направляющей. Кроме того, износ направляющих по длине также не равномерен - износ максимален на определенном (конкретном для данного типоразмера) расстоянии от торца шпинделя.

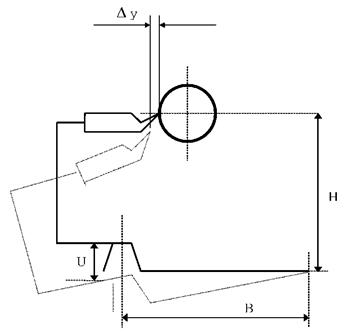

Указанный неравномерный износ U вызывает наклон суппорта и смещение вершины резца в горизонтальной плоскости по следующей схеме.

Деформация станков в ненагруженном состоянии (искривление станин и столов, извернутость направляющих) возникает при неправильном монтаже под действием собственной массы вследствие оседания фундамента. Этот фактор приводит к образованию систематической погрешности на обработанной поверхности по схеме, идентичной выявленной при рассмотрении влияния износа направляющих.

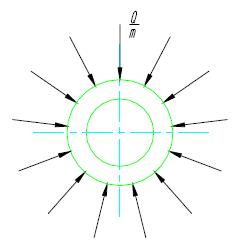

ПОГРЕШНОСТИ, ВЫЗЫВАЕМЫЕ ДЕФОРМАЦИЯМИ ЗАГОТОВОК ПОД ВЛИЯНИЕМ СИЛ ЗАКРЕПЛЕНИЯ Δ заж

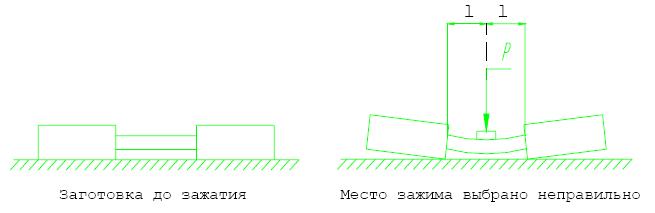

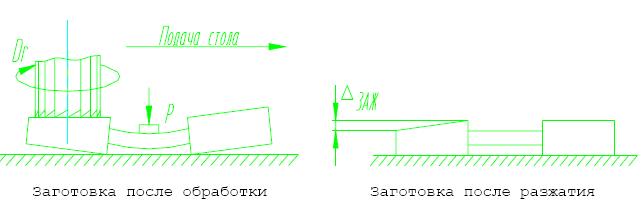

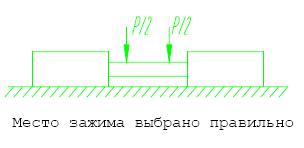

Величина погрешности взаимного расположения и формы обработанной поверхности детали может быть значительной, если место приложения зажимного усилия выбрано неправильно.

Рассмотрим схему установки и закрепления заготовки при фрезеровании бобышек. Если зажимное усилие не пересекает поверхность заготовки, создается изгибающий момент и изгиб заготовки: чем больше усилие Р, и плечо 1, на котором оно действует, тем больше прогиб. В результате параллельность торцов бобышек после фрезерования нарушается.

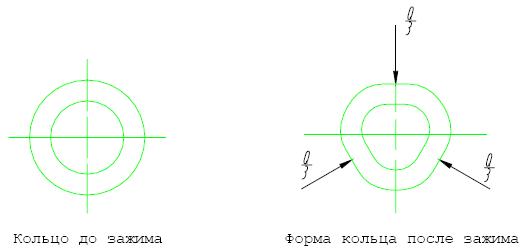

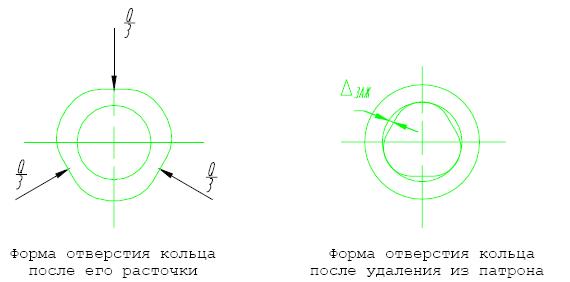

Аналогичные явления наблюдаются при токарной обработке колец с закреплением заготовки в трехкулачковом патроне.

Применение мембранного патрона позволяет минимизировать Δ заж

ПОГРЕШНОСТИ, ВЫЗЫВАЕМЫЕ УПРУГИМИ ОТЖАТИЯМИ ПОД ДЕЙСТВИЕМ

СИЛЫРЕЗАНИЯ Δ нер

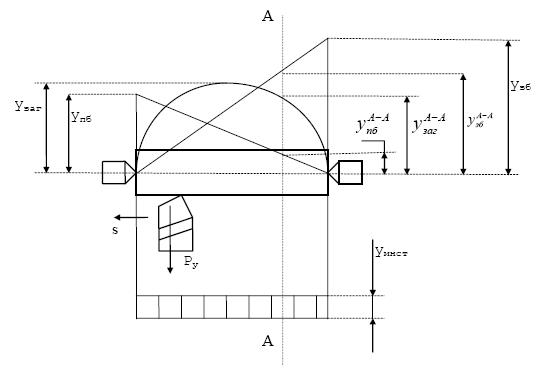

В качестве примера рассмотрим обработку гладкого вала в центрах на токарном станке.

В начальный момент, когда резец находится у правого конца вала, вся нормальная составляющая Ру усилия резания передается через заготовку на задний центр, пиноль и заднюю бабку станка, вызывая упругую деформацию названных элементов в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину Узб и к соответствующему возрастанию радиуса обработанной заготовки.

Одновременно происходит упругое отжатие уинстр резца и суппорта в направления «на рабочего». Таким образом, в начальный момент диаметр обработанной поверхности фактически оказывается больше установленного при настройке на величину Δ = 2(yзб + yинстр).

При дальнейшей обточке, т. е. перемещении резца от задней бабки к передней, отжатие задней бабки уменьшается, но возникает отжатие передней бабки упб и заготовки узаг. Следовательно в некотором сечении А-А фактический диаметр обтачиваемой заготовки оказывается равным:

Поскольку упругие отжатия элементов технологической системы (ТС) (кроме уинстр) изменяются по длине обрабатываемой заготовки, её диаметр, а следовательно и форма, оказываются переменными по длине.

Под жесткостью j ТС подразумевают способность этой системы оказывать сопротивление действию деформирующих её сил:

; или

; или

Иногда удобнее пользоваться понятием податливости:

поскольку всегда

где ωi и ji - податливость и жесткость i-го элемента ТС.

Если жесткость элементов станка очень велика, а жесткость заготовки мала (обточка длинного и тонкого вала на массивном станке), то отжатия упб и уз

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2022-11-13 Нарушение авторских прав и Нарушение персональных данных