Машины и аппараты - составные части технологических комплексов. Организация машинных технологий пищевых продуктов.

Машины и аппараты в зависимости от назначения подразделяют:

- на технологическое транспортное, санитарно-техническое и вспомогательное.

Все оборудование, применяемое в технологии перерабатывающих производств подразделяют:

- по характеру воздействия на сельскохозяйственную продукцию может быть разделено на машины и аппараты.

- периодического и непрерывного действия.

- по степени механизации и автоматизации машины и аппараты делятся на оборудование неавтоматического, полуавтоматического и автоматического действия.

К технологическому оборудованию относятся: машины, аппараты и установки, в которых сырье или полуфабрикаты претерпевают механические, тепловые, биохимические и микробиологические изменения, а также машины для дозирования, смешивания исходных компонентов и упаковывания готовой продукции.

По стадиям процесса и функциональному назначению технологическое оборудование можно разделить на следующие основные группы:

1.оборудование для хранения и подготовки основного и дополнительного сырья к производству;

2.оборудование для дозирования и темперирования компонентов;

3.оборудование для приготовления тестовых полуфабрикатов (хлебозавод, макаронная фабрика);

4.оборудование для деления теста, брожения теста;

5.оборудование для формирования тестовых полуфабрикатов;

6.оборудование для расстойки, укладки и пересадки тестовых заготовок;

7.агрегаты для выпечки и сушки;

8.оборудование для выполнения заключительных операций (резание, упаковывание, выдержка, замораживание и др.);

Каждая классификационная группа состоит из подгрупп, различаемых по принципу действия и конструктивным особенностям.

В машине осуществляется механическая обработка сырья или полуфабрикатов за счет преобразования механической энергии.

В аппарате осуществляется тепловые, электрические, физико-химические, биохимические и др. воздействия, которые вызывают изменение физических, химических свойств, либо агрегатного состояния обрабатываемого продукта.

Машины и аппараты бывают непрерывного и периодического действия. Непрерывного действия характеризуются тем, что выполнение всех операции осуществляется при непрерывном перемещении обрабатываемого продукта,без остановки оборудования.

периодического действия характеризуются тем, что основные операции выполняются с перерывами на загрузку сырья, выгрузку полуфабрикатов или обработанных материалов.

Основные рабочие органы(устройства),как правило, неподвижны. Энергия в аппарате передается от ее источников к рабочим устройствам, с которыми взаимодействует обрабатываемый объект. Иногда аппарат включают вспомогательные механические устройства для транспортирова-ния обрабатываемых материалов, интенсификации процесса и т. д.

Создаваемые технологические линии обработки и переработки сырья на перерабатывающих производствах обеспечивают выполнение современных технологий.

Технологическая линия мукомольного производства(подготовительное отделение).По такому же образцу строится технологическая линия производства пищевых продуктов путем разборки сельскохозяйственого сырья на компоненты. Производство сахара из сахарной свеклы; крахмала из картофеля; виноматериалов, солода, этилового ректификационного пищевого спирта, хлебопекарных дрожжей; ферментных препаратов.

Особое место в хлебопекарном производстве занимает печи являющиеся ведущим оборудование, от которых зависит производственная мощность и экономические показатели предприятия.

Создание новых технологических линий и технологий производства хлебных изделий является основной совершенствование технической базы хлебопекарной отрасли, что приводит к повышению качественные показатели, выпускаемых машин и аппаратов, расширению номенклатуры оборудования и приборов.

Технологические линии путем разборки сельскохозяйственного сырья на компоненты.

Технологические линии путем разборки сельскохозяйственного сырья на компоненты.

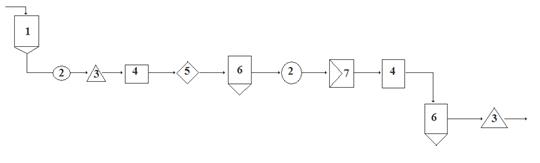

Технологические линии путем разборки сельскохозяйственного сырья на компоненты можно рассмотреть на примере последовательности основных операций технологической линии подготовки зерна к размолу, которую представим в виде структурной схемы

1. Оперативные емкости (резерв зерна)

2. Дозирование

3. Операция взвешивания

4. Очистка зерна от примесей

5. Очистка поверхности зерна

6. Гидротермическая обработка и бункера для отволаживания

2. Дозирование и формирование партии зерна для измельчения

7. Смешивание

4. Очистка зерна от примесей

6. Гидротермическая обработка и бункера для отвалаживания

3. Взвешивание

Описание технологической линии Предварительно очищенное зерно на элеваторе поступает в подготовительное отделение мукомольного завода. Согласно правил это зерно содержит сорной примеси не более 1 %, зерновой примеси не более 4%, вредной примеси не более 0,1%.

Зерно поступает в бункера (резервные, накопительные). Их емкость рассчитывают на 50 часов размольного отделения.

Зерно из бункеров при выпуске истекает равномерно по всему сечению каждого бункера, благодаря наличию 16 отверстии расположенных в нище бункера емкостью 107 тон и 9отверстии в бункере емкостью 36,5 тон. Такой выпуск зерна из бункеров практически исключает его самосортирование. К каждому отверстию в днище бункера предусмотрена самотечная труба. Все самотечные трубы расположены под одинаковым углом к вертикали, что обеспечивает одинаковую скорость перемещению зерна в каждой трубе.

Из воронки зерно поступает на регулятор, величины потока УРЗ - 1. С помощью этих регуляторов удается создавать промежуточные партии зерна с высокой точностью (±1). Потоки зерна из каждого бункера входящий в промежуточную партию направляется в винтовые конвейеры РЗ - БКШ для перемешивания и далее на магнитные сепараторы. У1 -БМЗ для выделения металломагнитных примесей. Установка магнитных сепараторов в этом месте технологического процесса обусловлено необходимостью выделения металломагнитных примесей из-за предстоящей подачи зерна в питатели пневматического транспорта. После магнитных сепараторов зерно через шлюзовой питатель вводится в материалопровод нагнетающего пневмотранспорта.

Необходимый напор обеспечивает компрессор ротационного типа (ЗАФ). Разгрузка зерна производится на верхних этажах зерноочистительного отделениях в разгрузителях, У2-БР0, а транспортирующий воздух направляя в фильтр для очистки. В зимний период зерновую массу направляют в подогреватель БПЗ, в котором зерно прогревается до 150С для таяния кусочков льда и создания благоприятных условии, проведение гидротермической обработки зерна.

Взвешивание зерна осуществляется на автоматических весах АД - 50-37 и обеспечивает оперативный учет принятого на очистку зерна, так как и стабильность потока зерна перед его направлением в сепаратор.

Эффективность выделения легких примесей должна достигать 85…90%. Очищенную от сорных примесей зерновую массу можно направлять на камнеотделительную машину. Место данной технологической операции обусловлено ее назначением. Во-первых, наличие камней в зерновой массе вызывает опасность искрообразования и взрыва пылевоздушной смеси; во-вторых, очищенная на первичном сепарировании зерновая масса уже практически не содержит крупных камней и других сорных примесей, препятствующих эффективному выделению оставшихся камней, размер которых близок к размерам зерновки пшеницы или ржи. Таким образом, созданы достаточные условия выделения из зерновой массы камней на начальном этапе ее очистки. Выделение из зерновой массы минеральной примеси осуществляется на камнеотделительных машинах РЗ-БКТ, РЗ-БКГ-100 и РЗ-БКГ-150. К минеральной примеси относят: камни, гальку, частицы шлака, руды, земли, стекла, немагнитных металлов и другие примеси, которые отличаются от зерна по плотности и состоянию поверхности. Эффективность выделения минеральной примеси на камнеотделительных машинах достигает 98...99%

Для усиления очистки зерновой массы от примесей в структуре технологического процесса с сухой очисткой поверхности зерна после камнеотделительной машины устанавливают концентратор А1-БЗК-9, в котором разделяют зерновую массу на две фракции: тяжелую и легкую, отличающиеся по плотности зерна, а также получают мелкие примеси проходом решетного сита с диаметром отверстий 2 мм и крупные легкие примеси — сходом с решетного сита диаметром отверстий 9 мм.Количество выделенной тяжелой фракции непостоянно, оно зависит от свойств исходной зерновой массы и составляет в среднем около 65...75%.Эта фракция состоит из крупного, высоконатурного зерна, имеющего повышенную плотность. Легкая - фракция содержит мелкое, щуплое, низконатурное зерно, имеющее пониженную плотность. Поверхность этой фракции зерна наиболее загрязнена минеральной пылью, в ней повышенное содержание сорной и зерновой примеси по сравнению с тяжелой фракцией. Выход легкой фракции составляет около 20...30%, однако соотношение выходов тяжелой и легкой фракций можно изменять при помощи поворотного клапана, расположенного под ситом. Выход мелкой примеси (проход сита с отверстиями 2 мм) относительно невелик, учитывая предварительную очистку зерна в элеваторе, а также в ситовоздушном сепараторе, составляет около 0,002—0,005%. В состав мелкой примеси входят мелкие минеральные примеси и битые зерна, ее направляют в отходы. Сходом с сита (диаметр отверстий 9мм) получают крупные и легкие примеси, в состав которых входят: овсюг, ячмень, овес, щуплые и недоразвитые зерна пшеницы и ржи, изъеденные клопом-черепашкой и другие легкие примеси. Особенно эффективно выделяется в концентраторе овсюг, поэтому выделение овсюга в триерах-овсюгоотборниках в данной технологической схеме не предусмотрено.

Эффективность сепарирования зерна в концентраторе зависит от многих факторов и в первую очередь от стабильности подачи зерновой массы в концентратор и воздушного режима. Для обеспечения стабильности подачи перед концентратором устанавливают накопительный бункер на 1...1.5 т с двумя датчиками уровня и регулятор потока зерна УРЗ-1. При этом величину потока необходимо синхронизировать с общим потоком зерна в данной технологической линии. Эффективная работа концентратора достигается при отсасывании от него 90 м3/мин воздуха. Очистка поверхности зерна в данной схеме осуществляется сухим способом на обоечных машинах горизонтального типа РЗ-БГО как на этапе первичной, так и на этапе вторичной очистки. На этапе первичной очистки очищают поверхность только легкой фракции, как наиболее загрязненной, а тяжелую фракцию на обоечную машину не направляют, чтобы сохранить целостность зародыша, играющего важную роль в процессах гидротермической обработки зерна.

В дальнейшем обе фракции зерна смешивают и направляют объединенным потоком на триеры-куколеотборники А9-УТК-6 для выделения коротких примесей. Эффективность очистки поверхности зерна оценивается снижением его зольности (на 0,01...0,03%) и увеличением количества битых зерен (допускается не более 1%). Поскольку обоечные машины относятся к машинам ударно-истирающего действия, то перед ними надо обязательно устанавливать магнитные сепараторы для выделения металломагнитных примесей во избежание возможного искрообразования и взрыва, а также повреждений рабочей поверхности машины. Для удаления пыли из рабочей зоны обоечной машины ее необходимо постоянно аспирировать. С этой целью обоечная машина горизонтального типа может быть скомпонована на одном и том же этаже с пневмосепарирующим каналом типа РЗ-БНА, от которого и отсасывается воздух. Включение обоечной машины без установки перед ней магнитного сепаратора и работающей системы аспирации не допускается.

В триерах-куколеотборниках выделяют из зерновой массы короткие примеси (куколь, битые зерна). Эффективность выделения коротких примесей в дисковых триерах-куколеотборниках достигает 80...9О%. На этом завершается этап первичной очистки зерна от примесей и первичной очистки поверхности зерна. В дальнейшем зерновая масса направляется на этап основной гидротермической обработки зерна (ГТО). ГТО зерна осуществляют методом холодного кондиционирования. Увлажнение зерна проводят в увлажнительных машинах А1-БШУ-2, которые обеспечивают прирост влаги в зерне до 5% и тщательное увлажнение поверхности каждой зерновки. Для завершения структурно-механических и биохимических изменений в зерне, возникших в зерне в результате его увлажнения, зерно помещают в бункера для отволаживания. Режим ГТО, определяемый величиной его увлажнения и временем отволаживания в бункерах, устанавливают в соответствии с рекомендациями Правил организации и ведения технологического процесса на мукомольных заводах для различного по качеству зерна, отличающегося по стекловидное, типовому составу, исходной влажности. ГТО различного по качеству зерна проводят, как правило, параллельными потоками, устанавливая дифференцированные режимы обработки для каждого из них. По завершению основного этапа ГТО зерна составляют окончательную помольную партию, используя регуляторы расхода зерна УРЗ-1 и конвейеры-смесители.

Основной этап ГТО зерна в зависимости от его технологических свойств может быть разделен на два подэтапа: первичная и вторичная ГТО. К такому подразделению прибегают в случае обработки зерна высокой стекловидности либо зерна пониженной влажности (ниже 12%). В таком зерне понижена скорость поглощения влаги и поэтому для достижения необходимой технологической влажности зерна его двукратно увлажняют и отволаживают.

На этапе вторичной очистки и подготовки зерна к помолу его обработку проводят единым потоком. Сначала очищают поверхность на обоечной машине РЗ-БГО-8, затем направляют на энтолейтор-стерилизатор РЗ-БЭЗ, в котором уничтожают живых вредителей хлебных запасов и разрушают зерновки, поврежденные клопом-черепашкой, с последующим выделением битого зерна на воздушном сепараторе РЗ-БАБ. Разрушаются также зерновки, имеющие низкую прочность (щуплые, испорченные сушкой и другие), которые нежелательно направлять в размольное отделение, так как такие зерновки легко разрушаются и, попадая в муку, ухудшают ее качество. Изучение технологической операции стерилизации зерна показало ее высокую эффективность не только по уничтожению зараженности живыми вредителями и скрытой зараженности, но и по увеличению микротрещин в нормативном зерне, что способствует повышению его крупообразующей способности.