Одним из путей создания новых материалов является порошковая металлургия. Промышленность производит порошки железа, меди, никеля, кобальта, олова, свинца, серебра, молибдена, сплавов на основе никеля, железа и других металлов. Коэффициент использования металлов при изготовлении деталей и инструмента путем порошковой металлургии достигает 0,98, а производительность труда возрастает в 2 раза. Перевод 1 т деталей из стали на изготовление из порошков обеспечивает в машиностроении экономию 2 т проката. Примером эффективного применения технологий порошковой металлургии является создание и широкое использование в промышленности твердых сплавов, состоящих из высокотвердых и тугоплавких карбидов — вольфрама, титана и тантала, которые в смеси со связкой из кобальта прессуют и спекают при температуре 1400... 1550 °С в среде водорода или в вакууме.

В последние годы из-за дефицита вольфрама созданы быстрорежущие стали с малым его содержанием или вообще без вольфрама. Так, безвольфрамовая быстрорежущая сталь 11М5Ф (углерод ~ 1,1 %; молибден ~ 5,5 %; хром ~ 4,0 %; ванадий ~ 1-1,5 %) характеризуется твердостью 63...65 HRC, теплостойкостью 620 °С, прочностью на изгиб

3400...4000 МПа и предназначается для обработки отожженных и легированных конструкционных сталей, а также медных и алюминиевых сплавов. Перспективным направлением для расширения применения и повышения эффективности использования быстрорежущих сталей является изготовление режущих инструментов методами порошковой металлургии, что позволяет обеспечить карбидную неоднородность материала первого балла (ГОСТ 19265-73 предусматривает восьмибалльную шкалу оценки карбидной неоднородности: чем выше балл, тем хуже физико-механические свойства стали, а для получения высококачественного инструмента необходимо использовать стали с баллом карбидной неоднородности не выше третьего). Испытания показали, что при использовании быстрорежущих маловольфрамовых сталей Р6М5К5 и Р9М4К8, полученных методом порошковой металлургии, стойкость инструментов возрастает в 1,2...2,0 раза по сравнению со стойкостью инструментов из обычных сталей этих же марок.

|

|

Существуют следующие марки порошковых быстрорежущих сталей Р6М5К5-МП, Р9М4К8-МП, 13Р6М5ФЗ-МП, 22Р10Ф6К8МЗ-МП и др. (МП — порошковая металлургия). Например, сталь марки 15Р10ФЗК8М6-МП (ТУ 14-131-530-82, НПО «Тулачермет») обладает твердостью 68...69 HRC, теплостойкостью 640 °С и прочностью на изгиб 4150...4430 МПа.

Новая группа инструментальных материалов — карбидостали. Это, в сущности, композиционный материал, в котором зерна тугоплавких карбидов (преимущественно TiC) равномерно распределены в связке из легированной стали. Карбидостали разработаны и выпускаются ПО «Ижсталь» (марки Р6М5-КТ20 и Р6М5К5-КТ20 с массовой долей TiC 20 %). Твердость карбидосталей — 70...72 HRC, теплостойкость —

650...690 °С, прочность на изгиб — 2000...2500 МПа, плотность - 7,1 г/см3. Стойкость фрезерного инструмента из карбидосталей в 10 раз выше, чем из стали Р18, и в 2 раза выше, чем из стали Р7М2Ф6М5-МП.

Твердые сплавы (ГОСТ 3882-74 и ГОСТ 4872-75) получают методом порошковой металлургии. Они состоят из карбидов вольфрама WC, титана TiC, тантала ТаС и связки, в качестве которой применяются кобальт, никель, молибден, и имеют теплостойкость 800... 1000 °С, что позволяет производить лезвийную обработку резанием на повышенных скоростях, а значит, и с более высокой производительностью. Но прочность на изгиб у твердых сплавов в 2...3 раза ниже прочности быстрорежущих сталей и составляет 900... 1600 МПа. Прочность их при сжатии высокая и достигает 4000...6000 МПа, твердость —

|

|

86...90 HRA (твердость по Роквеллу, шкала А).

Технологический процесс выполнения деталей из композиционных порошковых материалов сводится к формованию порошковых или волокнистых компонентов заготовки и последующему спеканию материала. Изготовление заготовок из металлических композиционных материалов с волокнистыми наполнителями сдерживается высокой стоимостью самих волокон, поэтому большее распространение получили порошковые компоненты.

Способы получения порошков условно разделяют на механические и физико-механические. Механическим способом получают порошки из легированных сплавов строго заданного химического состава и из хрупких материалов (кремний, бериллий и пр.), а физико-химическим способом — порошки тугоплавких металлов и сплавов на их основе. Сущность этого способа — в изменении химического состава исходного сырья или его состояния в результате химического или физического воздействия на исходный продукт.

Технологии порошковой металлургии позволяют получать различные конструкционные материалы со специальными физико-механическими или эксплуатационными свойствами: электротехнические, пористые, фрикционные и антифрикционные, инструментальные, компактные конструкционные, термостойкие, специальные.

Заготовки из металлических порошков формообразуюг прессованием (холодным, горячим), изостатическим формованием, прокаткой, выдавливанием и т.д.

|

|

При холодном прессовании в пресс-форму засыпают определенное количество приготовленного порошка и прессуют. В процессе этой операции увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет 0,6...0,8 температуры плавления порошка для однокомпонентной системы или ниже температуры плавления материала матрицы многокомпонентной системы. Благодаря нагреву процесс уплотнения протекает интенсивнее, чем при обычном прессовании, что позволяет значительно уменьшить необходимое давление прессования. Этот метод применяется для плохо прессуемых и плохо спекаемых композиций из тугоплавких соединений (карбиды, бориды, силициды).

Изостатическое (всестороннее) формование направлено на получение заготовок из композиций с порошковыми или волокнистыми наполнителями. Применяется три основных вида такого формования:

·? гидростатическое формование;

·? формование с помощью толстостенной эластичной оболочки;

·? горячее формование.

При переработке порошкового материала методом прокатки порошок непрерывно поступает в зазор между валками, в результате вращения которых происходит обжатие и вытяжка порошка в ленту или полосу определенной толщины. Иногда процесс прокатки совмещают со спеканием и окончательной обработкой получаемых заготовок. В этом случае прокатанная лента проходит через печь для спекания, а затем снова подвергается прокатке для получения заготовок заданных размеров.

Сущность процесса получения заготовок методом выдавливания заключается в выдавливании порошка через калиброванное отверстие пресс-формы. Профиль изготовляемого изделия зависит от формы калиброванного отверстия пресс-формы.

Спекание отпрессованных заготовок осуществляется для увеличения их прочности. Время выдержки после достижения температуры спекания по всему сечению составляет 30...90 мин. В большинстве случаев спекание проводят в восстановительной атмосфере, способствующей удалению оксидов, или в вакууме. Для этого используют электропечи сопротивления или печи с индукционным нагревом. После спекания для повышения физико-химических свойств заготовки в ряде случаев подвергают дополнительной обработке: повторному прессованию и спеканию, пропитке смазочными материалами, термической или химико-термической обработке.

Методами порошковой металлургии изготовляют изделия самой разнообразной формы, в том числе и такие, которые невозможно получить отливкой из труднообрабатываемых материалов. Существенную роль в порошковой металлургии играют технологические процессы получения качественных исходных компонентов, т.е. порошков. Для разных областей машиностроения требуются порошки с широким спектром свойств. В ходе развития порошковой металлургии было предложено и реализовано много способов получения порошков.

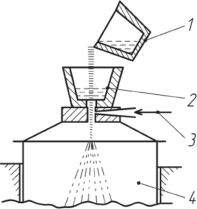

Рис. 1.51. Схема установки для распыления порошков: 1 — тигель с расплавом; 2 — керамическая воронка; 3 — форсунка; 4 — приемный бункер

Самый распространенный способ — механическое измельчение твердых материалов, т.е. дробление, размол или распыление. Одна из используемых на практике схем распыления порошков показана на рис. 1.51.

Другим способом является получение порошков в результате химических реакций и физических процессов, протекающих между твердыми, жидкими и газообразными веществами. Это реакции восстановления, замещения, разложения, процессы конденсации и др.