Принятая при эксплуатации самолета методика заполнения топливных баков на земле и дозаправка в полете, определяют его эксплуатационные, экономические и другие характеристики, а также надежность работы силовых установок.

Система заправки является промежуточным, связующим звеном между топливной системой самолета и средствами наземного обслуживания, их взаимодействие должно быть оптимальным по времени и трудозатратам.

Применяются два вида заправки: первый — раздельное заполнение одного или нескольких баков через открываемую сверху горловину — так называемая верхняя, или открытая, заправка и второй — централизованная заправка под давлением через один или несколько герметизированных приемников, расположенных в нижней части самолета, в месте, удобном для обслуживания.

ОТКРЫТАЯ ЗАПРАВКА ТОПЛИВОМ СВЕРХУ

Заправка сверху применяется как на легких самолетах с малым числом баков, так и на тяжелых, оборудованных системой заправки снизу. В этом случае она может использоваться как резервная, когда на аэродроме отсутствуют специальные заправщики, или для дозаправки баков до максимально возможной массы топлива.

Схема заправки сверху двух баков показана на рис. 7.1. Баки соединены последовательно, одновременная заправка их через горловину 3 возможна при открытом клапане 4. Клапан управляет очередностью расходования топлива из баков.

Рис. 7.1. Принципиальная схема системы заправки сверху:

1—заправляемый бак; 2—присоединенный бак; 3—заправочная горловина; 4—управляемый клапан; 5—система дренажа

Расчет времени заправки и гидравлических характеристик сводится к следующему.

Зная из задания расчетный заполняемый объем присоединенного бака W 2 —W CB2 и расчетное время т4 заполнения, определяют расчетный расход через соединительный трубопровод (рис. 7.2):

где Wcв2 — часть объема бака, остающаяся свободной в момент отсечки подачи топлива из заправщика.

Перетекание возможно при наличии разности уровней топлива в баках, тогда расход

где Δh — разность уровней топлива в баках (см. рис. 7.1);

где Δh — разность уровней топлива в баках (см. рис. 7.1);

f 2 — площадь соединительного трубопровода;

— суммарный коэффициент местных потерь;

— суммарный коэффициент местных потерь;

λ — коэффициент трения;

l — длина трубопровода;

d — диаметр трубопровода;

Ʋ — скорость перетекания.

Условием одновременного заполнения расчетных объемов обоих баков явится отношение

где  1 и

1 и  2 —заполненные топливом емкости баков;

2 —заполненные топливом емкости баков;

Qзan— производительность заправщика.

Для гарантии своевременного заполнения присоединенного бака при обусловленной постоянной разности уровней действительная пропускная способность Q' 2 соединительного трубопровода должна быть несколько больше подсчитанной по уравнению (7.1):

Следовательно, и площадь f 2 ' трубопровода должна приниматься большей:

Коэффициент k  1 зависит от конструктивной формы баков, их взаимного расположения, действительной разницы уровней топлива Δh, расчётного времени заправки, наличия обратных клапанов, их конструкции, условий срабатывания и других характеристик системы.

1 зависит от конструктивной формы баков, их взаимного расположения, действительной разницы уровней топлива Δh, расчётного времени заправки, наличия обратных клапанов, их конструкции, условий срабатывания и других характеристик системы.

Для анализа и расчета заправки сверху двух и более баков могут использоваться графики зависимости объема W топлива, подаваемого в баки, от времени т, прошедшего с начала заправки (см. рис. 7.2).

На графике W 1 —объем первого бака с горловиной (см. рис. 7.1), W 2 —объем присоединенного бака и W—суммарный объем обоих баков. При постоянной производительности насоса заправщика изменение объема поданного топлива изобразится линией Оа, в начале заполняется бак 1 (см. рис. 7.2). Через отрезок времени п топливо, достигнув уровня Δh, начнет перетекать в бак 2 (см. рис. 7.1). Заполнение бака 1 изобразится ломаной, линией Оbс и закончится по истечении времени τ4, когда он будет залит полностью. К этому моменту второй бак в соответствии с характеристикой de заполнится частично. Оставшийся свободный объем Wсв2, определяемый разностью уровней Δh2 (см. рис. 7.1), может служить для компенсации расширения топлива при изменении температуры.

При ускоренном заполнении системы заправку приходится прекращать по истечении времени τ 2 — линии Оа′, Ос′, d'c′ (см. рис. 7.2). Из-за опасности выброса вспененного топлива через горловину бака заправщик отключают раньше и он не додает в систему объем W'cв, равный сумме свободных объемов баков:

При эксплуатации некоторых типов самолетов непосредственно перед вылетом возникает необходимость дозаправки баков «под пробку» до максимально возможного объема. В этом случае топливо подается с пониженной скоростью в соответствии с характеристикой f—а" (см. рис. 7.2). Время, затрачиваемое на долив топлива от объема Wf до W—W′CB, условно измеряется отрезком τ5—τз. Условно потому, что начало дозаправки—точка τз — по времени не связана с предыдущими операциями заправки, а определяется оставшимся после опробования двигателей и рулежки объемом топлива Wf. Если сразу необходимо заполнить баки до максимально возможного объема, производится ступенчатая заправка сначала с большой, а в конце с малой скоростью подачи топлива. Характеристика заправки всей

системы может быть изображена такой же линией Оfа", для первого бака линией Of 1c ", а для второго бака линией Of 2 e". Продолжительность заправки теперь определяется отрезком τо—τ 5, в момент τз производится переключение на пониженную скорость подачи топлива.

Расчет заправки баков сложной конфигурации требует разбиения их объема на части с соблюдением условий, выраженных в уравнениях 7.2 и 7.3, и построения графиков по точкам, поскольку иначе нарушается принятая в рассмотренном выше примере линейная зависимость скорости перетекания топлива в присоединенный бак от общего поданного объема топлива.

Скорость подачи топлива в бак определяется конфигурацией и размером бака, расположением и конструкцией канала горловины и зависит от вероятности вспенивания и выброса топлива, скорости перетекания топлива в присоединенные баки.

Наибольшие сложности возникают при заправке баков малой высоты, в которых для уменьшения вспенивания и силы удара струи топлива о стенки устанавливают гасители, успокоители или увеличивают площадь выходного канала горловин, снабжая их диффузорами той или иной конструкции, сетчатыми рассекателями, выполняющими также роль фильтров, защищающих баки от случайного попадания крупных посторонних частиц.

Поскольку перед заправкой топливо тщательно фильтруется нназемных установках, в горловины самолетных баков фильтр тонкой очистки с мелкой сеткой не устанавливаются из-за их малой пропускной способности.

На рис. 4.23 показан другой метод последовательного заполнения баков через верхнюю горловину. В задние крыльевые баки топливо по переливным трубам может поступать только из почти заполненных передних крыльевых баков. Благодаря этому время заправки системы возрастает. При проектировании этой системы определяющим было обеспечение заданной последовательности выработки топлива из баков (см. выше), а не ее заправка через те же трубопроводы.

При заправке нескольких баков через одну горловину для сокращения времени заправки ее большего объема.

Конструкция заправочных горловин унифицирована по местам, сопрягаемым с заправочным пистолетом. Вокруг горловины создают герметизированную полость — воронку сбора и отвода случайно пролитого топлива (рис. 7.3). Для сохранения аэродинамических качеств самолета лючки с горловинами закрывают быстросъемными герметизированными обтекателями.

Контроль количества топлива, поданного в бак, может осуществляться топливомерами, установленными как в баке, так и на заправщике.

Рис. 7.3. Герметизация полости под заправочной горловиной бака:

1—труба слива пролитого топлива.

Заправка сверху при своей простоте обладает рядом эксплуатационных недостатков: велико подготовительно-заключительное время, связанное с перемещением автомобиля-заправщика, переносом и установкой стремянок и шлангов, открытием и закрытием крышек, лючков, пробок горловин, заземлением и установкой заправочных пистолетов, запуском, регулированием подачи и выключением насосов заправщика, работающих, как правило, на пониженных режимах.

Поскольку горловины размещаются на поверхностях крыльев и фюзеляжей, перемещение по ним обслуживающего персонала и заправочного оборудования ведет к повреждению лакокрасочных покрытий. В зимнее время из-за обледенений этих поверхностей заправка может оказаться опасной для персонала.

Через открытую горловину в бак могут попасть посторонние предметы, пыль, песок, снег и вода, при заправке не исключен выброс топлива и паров, что опасно в пожарном отношении.

Заправка сверху постоянно совершенствуется: объединением баков в группы уменьшают число заправочных горловин, горловины снабжают защитными устройствами, препятствующими попаданию посторонних частиц, а также предотвращающими выброс топлива при ускоренной заправке. Создаются заправщики, позволяющие без соприкосновения шлангов с поверхностями самолета подводить к горловинам заправочные пистолеты (рис. 7.4).

Использование подъемных колонок централизованной аэродромной сети (рис. 7.5) улучшает условия заправки. В убранном положении колонка закрыта люком, выдерживающим давление колес шасси самолета. Перед началом заправки оператор, встав на крышку люка, включает систему подъема колонки, при этом выдвигается ограждение. После подъема на уровень крыла выдвигается мостик, снабженный контактными сигнализаторами соприкосновения с поверхностью крыла. Разматывание шланга с барабана, включение и выключение подачи топлива производится оператором с минимальным количеством перемещений по поверхностям крыла.

Рис. 7.4. Заправка топливом с помощью шлангов, укрепленных на поворотной балке.

Рис. 7. 5. Заправка топливом с помощью колонки централизованной аэродромной сети

ЦЕНТРАЛИЗОВАННАЯ ЗАПРАВКА ТОПЛИВОМ СНИЗУ

Существенно улучшаются условия работы при использовании

централизованной заправки топлива снизу под давлением, она состоит из двух автономных частей — наземной и самолетной, образуя разветвленную гидравлическую систему. Наземная часть системы может быть размещена на шасси автомобиля, на прицепе или представлять собой аэродромную сеть топливопроводов с раздаточными колонками у мест стоянки самолетов.

Наземная часть системы состоит из бака 1 (рис. 7.6), топливного насоса 2 с клапаном 3, ограничивающим давление подачи топлива, фильтра 4, расходомера 5, крана 6, манометра 7 и гибкого шланга 8 с датчиком топлива 9.

На самолете размещены приемник топлива 10, клапан 11, обычно закрытый, открываемый только в период заправки, кран 12, магистральный трубопровод 13 с дренажным клапаном 14. открываемым при отсосе топлива из магистрали 13 и шланга 8 после окончания заправки самолета. К магистральному трубопроводу присоединяются дистанционно управляемые краны 15 подачи топлива в баки 16.

В зависимости от принятой системы контроля и управления заправкой вслед за кранами 15 могут устанавливаться автоматические клапаны 17, ограничивающие заданный уровень топлива, который дополнительно контролируется датчиком уровня 18 поплавкового, емкостного или иного типа.

Заправка под давлением может вызвать разрушение баков при неправильно рассчитанной дренажной системе трубопроводов 19, которая должна обеспечивать беспрепятственный отвод воздуха.

Помимо параллельного включения баков (см. рис. 7.6, а) применяются последовательное (см. рис. 7.6, б) и комбинированное соединения (см. рис. 7.6, в), которые проще и легче, но требуют большего времени на заполнение сопоставимых объемов.

Расчет системы сводится к нахождению оптимального времени заправки при минимальной массе оборудования, размещаемого на самолете.

Рассмотрим процесс заполнения баков, который может происходить по различным схемам: так, при параллельном и смешанном соединениях возможно одновременное и поочередное заполнение, при последовательном — одновременное. Поочередное заполнение рассчитывается по схеме насос — неразветвленная магистраль сложением гидравлических потерь последовательно выключенных элементов.

Рис. 7. 6. Схемы централизованной заправки:

а—параллельное соединение заправляемых баков; б—последовательное соединение; в—комбинированное соединение; У—бак заправщика; 2—топливный насос; 3— перепускной клапан; 4—фильтр; 5—расходомер; 6—кран; 7—манометр; 8—гибкий шланг, 9—датчик топлива (заправочный пистолет); 10—приемник топлива (горловина); 11—клапан; 12—кран дистанционного управления, дублирующий клапан; 13— магистральный трубопровод; 14—дренажный клапан; 15—дистанционно управляемые краны; 16—заправляемые баки; 17—клапаны, ограничивающие уровень топлива при заправке; 18—датчик уровня топлива; 19—трубопроводы дренажной системы.

Одновременная заправка требует соблюдения ряда условий, накладываемых на расчет.

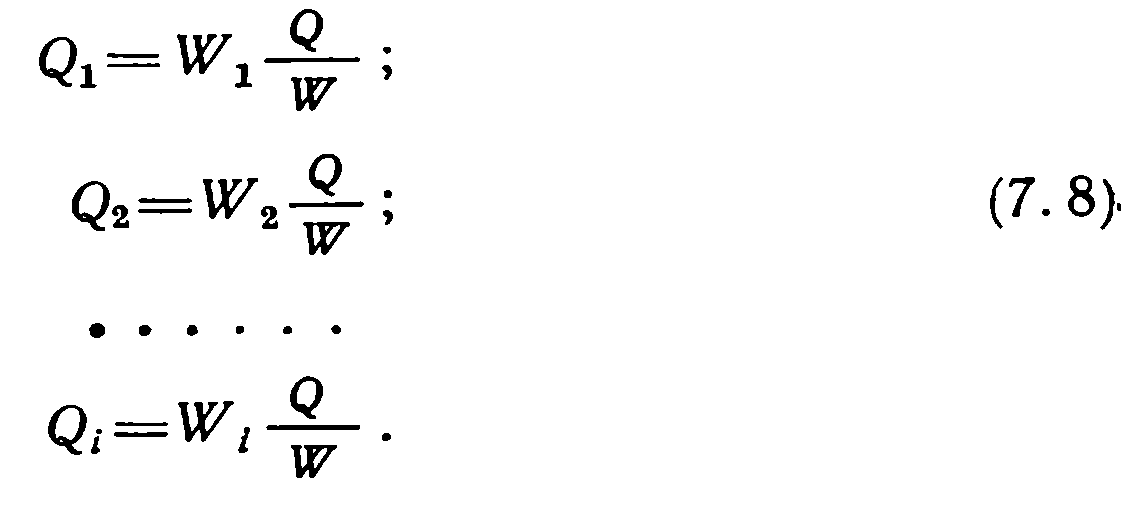

Если по техническим требованиям время заправки всех баков

где W — суммарный объем поданного топлива в м³;

Q — объемная подача топлива заправщиком в м³/с„

то объемные подачи в каждый бак должны быть пропорциональны объемам поданного в них топлива за период заправки:

Из опыта эксплуатации и статистических данных с учетом требований ГОСТа относительно унификации типоразмеров агрегатов и труб можно задаться наибольшей допустимой скоростью движения топлива. Эта скорость в выполненных конструкциях колеблется в пределах 5—25 м/с, при расчете ее часто принимают одинаковой для всей сети.

Разбив систему на участки, где узловыми являются точки разветвления трубопроводов, приступают к поэтапному расчету начиная с участка, наиболее удаленного от приемника топлива.

Рис. 7. 7. Схема к расчету параллельного заполнения баков.

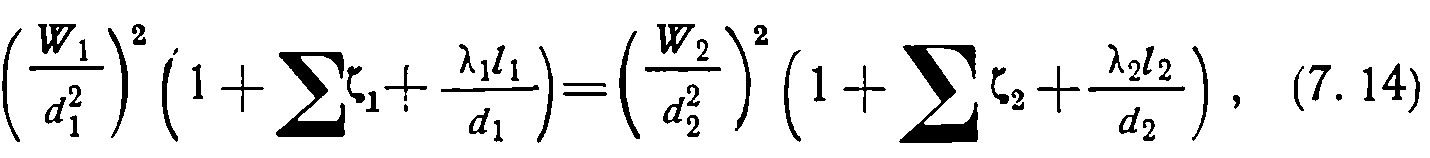

В узле А (рис. 7.7) параллельно соединены первый и второй участки, падение давлений в них определяется из выражений

Поскольку баки соединены между собой единой дренажной системой, в них поддерживается одинаковое давление, то для обоих участков справедливо равенство

отсюда

Выразив скорость через расход и диаметр топливопровода, получим

Выразив скорость через расход и диаметр топливопровода, получим

Учитывая условие одновременности заполнения баков (см. уравнение (7.8), после подстановки и сокращений получим

Учитывая условие одновременности заполнения баков (см. уравнение (7.8), после подстановки и сокращений получим

отсюда

отсюда

Искомыми здесь являются диаметры труб и коэффициенты потерь, поскольку величины заполняемых объемов W баков обычно заданы. Решается уравнение методом последовательных приближений или графо-аналитически. Приняв заданными параметры первого участка, диаметр труб второго можно определить по формуле

Искомыми здесь являются диаметры труб и коэффициенты потерь, поскольку величины заполняемых объемов W баков обычно заданы. Решается уравнение методом последовательных приближений или графо-аналитически. Приняв заданными параметры первого участка, диаметр труб второго можно определить по формуле

Приближенность расчета определяется еще и тем, что полученный размер диаметра труб приходится округлять до ближайшего по стандарту, поэтому возможны некоторые допущения и приближения, в частности в определении отношения l /d.

В узле Б топливо разделяется на два потока с расходами Q3 и Q4, причем поток Q4 направляется как бы в одну емкость объемом W1+W2. Разность давлений в начале и конце участков определится из выражения

Аналогично предыдущему, приняв за исходные параметры первого участка при условии равенства скоростей Ʋ4 = Ʋ1, получим

Аналогично предыдущему, приняв за исходные параметры первого участка при условии равенства скоростей Ʋ4 = Ʋ1, получим

Подставив вместо скоростей их выражения через заполняемый объем баков и диаметр трубопроводов, получим

Подставив вместо скоростей их выражения через заполняемый объем баков и диаметр трубопроводов, получим

Отсюда квадрат диаметра трубопровода третьего участка

Отсюда квадрат диаметра трубопровода третьего участка

Полный напор топлива, потребный от насоса заправщика, перед приемным штуцером самолета в точке В определяется:

Полный напор топлива, потребный от насоса заправщика, перед приемным штуцером самолета в точке В определяется:

Подбор насоса-заправщика по известному полному напору и потребной производительности описан выше.

Подбор насоса-заправщика по известному полному напору и потребной производительности описан выше.

Характеристики системы заправки можно рассчитать, используя коэффициенты относительного гидравлического сопротивления k, которые представляют собой отношение корня квадратного из суммы коэффициентов гидравлических потерь рассматриваемого участка к квадрату диаметра трубопровода

Гидравлические потери с их помощью выражаются через объемный расход

Гидравлические потери с их помощью выражаются через объемный расход

При параллельном включении расход топлива через всю сеть равен сумме расходов через ее участки

При параллельном включении расход топлива через всю сеть равен сумме расходов через ее участки

или после подстановки

или после подстановки

Поскольку в рассматриваемом случае

Поскольку в рассматриваемом случае

то после подстановок, извлечение корня и сокращений получим

или

или

Подсчитав коэффициенты k для каждого из участков и величину суммарного коэффициента kпар для магистрали, а также используя выражение

Подсчитав коэффициенты k для каждого из участков и величину суммарного коэффициента kпар для магистрали, а также используя выражение

можно построить графики зависимости гидравлических потерь от прокачки Q (рис. 7.8). Здесь j — множитель, постоянный для каждого участка магистрали.

можно построить графики зависимости гидравлических потерь от прокачки Q (рис. 7.8). Здесь j — множитель, постоянный для каждого участка магистрали.

Рис. 7.8. Характеристика системы с параллельно включенными участками.

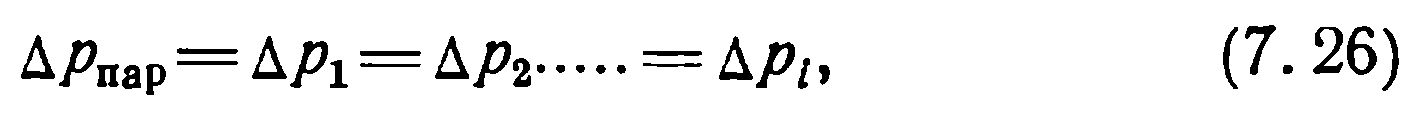

Из равенства перепадов давлений (см. формулу 7.26), выраженных через расходы, можно найти зависимость

показывающую, что расходы обратно пропорциональны относительным коэффициентам гидравлических сопротивлений.

При последовательном соединении участков системы потери давления определяются из суммы потерь на участках

или после известных подстановок и преобразований получим

или после известных подстановок и преобразований получим

Подсчитанная с помощью формулы (7.24) зависимость потерь давления топлива в системе с последовательным соединением элементов показана на рис. 7.9.

Подсчитанная с помощью формулы (7.24) зависимость потерь давления топлива в системе с последовательным соединением элементов показана на рис. 7.9.

Сравнивая характеристики систем (см. рис. 7.8 и 7.9), заметим, что при параллельном соединении характеристика системы (1+2) расположена правее характеристик составляющих ее участков (см. рис. 7.8). При последовательном соединении, наоборот, характеристики системы проходят левее и круче составляющих (см. рис. 7.9).

Магистраль со смешанным включением элементов уподобляется системе с последовательным включением групп систем и оценивается зависимостью

Рис. 7.9. Характеристика системы с последовательным включением участков.

Построение характеристики системы производится по указанным выше зависимостям (7.29), пересечение ее с приведенной характеристикой насоса соответствует рабочей точке системы заправки. Если окажется, что производительность системы отвечает поставленным требованиям по времени заправки, то расчет заканчивают, если же не удовлетворяет, то его повторяют, подобрав насос с необходимой характеристикой, или изменив

размеры и конструкцию магистралей системы.

Конструктивная схема комбинированного соединения баков, расположенных на правом крыле самолета, показана на рис. 7.10. В зависимости от задания, дальности и продолжительности полета баки могут заполняться топливом в различных сочетаниях и последовательности.

Из схемы видно, что основная группа заполняется последовательно — параллельно через бак № 6, дополнительная — через бак № 11. При одновременной заправке все три группы включаются параллельно. Компоновка узла заправки, горловины — приемника топлива, датчика топлива и контрольного щитка управления заправкой показана на. рис. 7.11.

Датчик топлива байонетным замком 10 соединяется с горловиной — приемником 7. Поворотом штурвала 6 гайка наворачивается на резьбовую втулку, а труба датчика 4 вводится в приемник, поднимая запорный клапан 9. Переключателями 15 на щитке подают ток на открытие электрокранов заправки 4, 7 и 10 (см. рис. 7.10). Если предусмотрено, то включают продувку системы нейтральным газом, а затем открывают на топливозаправщике кран подачи топлива.

Количество поданного топлива контролируется указателем 11 (см. рис. 7.11) топливомера, который подключается переключателем 2 к датчикам 2, 12, 15 (см. рис. 7.10).

Рис. 7. 10. Схема заправки топливом при комбинированном соединении баков:

1—обратный клапан дренажа; 2, 12, 15—датчики топливомеров с сигналом закрытия кранов заправки соответствующей группы баков; 3, 13, 14—заливные горловины для заправки сверху; 4— кран заправки дополнительной группы баков (баки № 9—11); 5—горловина-приемник топлива при заправке снизу; 6, 8, 11—поплавковые клапаны контроля заправки соответствующих групп баков; 7 — кран заправки топлива в основную группы баков (баки № 1—7); 9—вакуумный клапан (открывается при возникновении разрежения в системе); 10 — кран заправки бака-отсека № 8.

Рис. 7. 11. Узел системы заправки топливом снизу:

1—щиток управления и контроля; 2—переключатель топливомера; 3—кран заправки дополнительной группы баков; 4—датчик топлива на шланге заправщика; 5—гнезде и штырь заземления; б—штурвал гайки датчика топлива; 7—горловина-приемник топлива; 8—фиксатор соединения; 9—запорный клапан; 10—байонетное соединение; 11—указатель топливомера на щитке; 12—зеленые лампы сигнализации открытия кранов заправки; 13—главный выключатель электропитания системы заправки: 14—красные лампы сигнализации закрытия кранов заправки; 15—переключатели кранов заправки

СИСТЕМЫДОЗАПРАВКИ ТОПЛИВОМ В ПОЛЕТЕ

Высокое совершенство и надежность авиационной техники позволяют совершать сверхдальные перелеты при больших полезных нагрузках. Ограничивает дальность количество топлива, которое можно разместить на борту самолета, физические возможности и психическое состояние экипажа.

Эффект дозаправки в полете зависит от типа самолета и конкретной задачи, поставленной перед экипажем, так, например, снижение взлетной массы самолета путем частичного заполнения баков может производиться для облегчения условий взлета и набора высоты с аэродрома ограниченной протяженности, с неблагоприятным рельефом окружающей местности, расположенной в горах, в жарких климатических условиях, а также с аэро-

дрома со слабым покрытием взлетной полосы, не выдерживающим больших удельных нагрузок.

Возможно увеличение полезной нагрузки за счет уменьшения массы топлива, заправляемого в самолет на земле.

Самолеты гражданской авиации благодаря облегченному взлету создают меньше шума, и поэтому могут пользоваться аэродромами, близко расположенными к населенным пунктам.

Взлетая с обычных аэродромов с частичным заполнением баков, они смогут перевозить большее количество пассажиров и грузов небольшие расстояния.

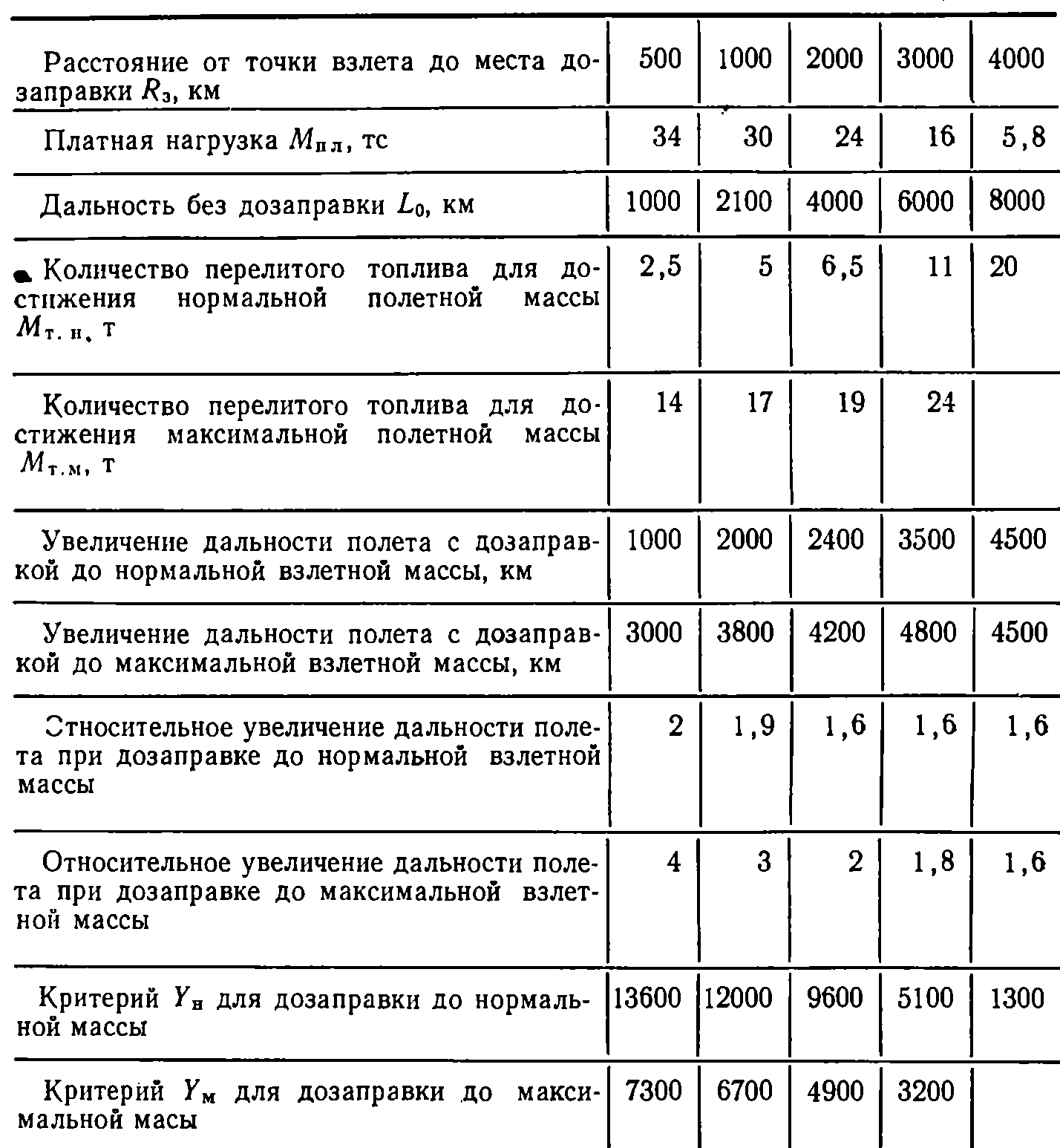

Характеристики гипотетического транспортного самолета с дозаправкой в воздухе меняются следующим образом.

Таблица 7.1

Двигатели самолета имели тягу 16,3 тс.

Суммарная тяга силовой установки 34 тс получалась благодаря использованию пороховых ускорителей. Из таблицы видно, что самолет, взлетая с минимальной массой топлива, сможет дополнительно брать около 17 т полезной нагрузки в зависимости от размеров взлетной полосы, использования ускорителей и других условий.

Дозаправка может производиться немедленно после набора высоты или по прошествии некоторого времени.

Влияние дозаправки в воздухе на дальность полета и величину платной нагрузки можно проследить на примере транспортного самолета, сопровождаемого заправщиком до места заправки. Результаты расчета характеристик обоих самолетов удобнее представить в виде номограмм (рис. 7.12), состоящих из трех графиков. Буквой А обозначен вспомогательный график зависимости количества топлива  т в процентах от взлетной массы заправляемого самолета, которое может передать ему заправщик в зависимости от расстояния R3 до места заправки. Здесь учитываются следующие факторы: грузоподъемность заправщика, запас топлива, необходимый ему для возвращения на аэродром вылета и количество топлива, которое принимает заправляемый самолет. Цифрой 1 обозначено количество топлива, которое на данном расстоянии (R3) от точки вылета нужно перекачать на транспортный самолет для достижения им нормальной взлетной массы. Цифрой 2 обозначен график дозаправки до перегрузочного варианта. На расстоянии, большем 3000 км (точка а), у заправщика уже не хватает топлива для обеспечения перегрузочной массы транспортного самолета, а на расстоянии около 4000 км (точка б) он может обеспечить дозаправку только до нормальной взлетной массы.

т в процентах от взлетной массы заправляемого самолета, которое может передать ему заправщик в зависимости от расстояния R3 до места заправки. Здесь учитываются следующие факторы: грузоподъемность заправщика, запас топлива, необходимый ему для возвращения на аэродром вылета и количество топлива, которое принимает заправляемый самолет. Цифрой 1 обозначено количество топлива, которое на данном расстоянии (R3) от точки вылета нужно перекачать на транспортный самолет для достижения им нормальной взлетной массы. Цифрой 2 обозначен график дозаправки до перегрузочного варианта. На расстоянии, большем 3000 км (точка а), у заправщика уже не хватает топлива для обеспечения перегрузочной массы транспортного самолета, а на расстоянии около 4000 км (точка б) он может обеспечить дозаправку только до нормальной взлетной массы.

Отсюда следует, что при дозаправке на малых расстояниях от точки вылета объем перекачиваемого топлива ограничивает освобожденная ранее емкость баков заправляемого самолета. На больших расстояниях определяющим является количество топлива, которым располагает заправщик.

Рис. 7. 12. К расчету дальности при дозаправке в полете.

Зависимость величины платной нагрузки  пл от дальности полета L представлена на графике С (см. рис. 7.12). Цифрой 4 обозначена зависимость для дальности полета L0 самолета без дозаправки, цифрой 5 — дальность полета L3. с дозаправкой до нормальной взлетной массы самолета и цифрой 6 — дальность полета L3.м с дозаправкой до максимально возможной массы самолета.

пл от дальности полета L представлена на графике С (см. рис. 7.12). Цифрой 4 обозначена зависимость для дальности полета L0 самолета без дозаправки, цифрой 5 — дальность полета L3. с дозаправкой до нормальной взлетной массы самолета и цифрой 6 — дальность полета L3.м с дозаправкой до максимально возможной массы самолета.

По данным графика составлена иллюстративная табл. 7.2, в которую внесены значения относительного увеличения дальности L = L3/L0 и критерия эффективности дозаправки, выраженного через увеличение дальности и полезной нагрузки, отнесенных к массе перекаченного заправщиком топлива,

Физически критерий Y оценивает дополнительную удельную полезную работу, отнесенную к 1 кг топлива, выполненную самолетом за счет дозаправленного топлива. Он может быть использован как для оценки эффективности различных методов дозаправки одного типа самолета, так и для сопоставления между собой различных типов самолетов. Из таблицы видно, что перегрузочный вариант из-за ухудшения аэродинамики требует большей затраты топлива. Поэтому при определенных условиях, вероятно, выгоднее выполнять две или несколько дозаправок до меньшей полетной массы, чем одну с перегрузкой.

Физически критерий Y оценивает дополнительную удельную полезную работу, отнесенную к 1 кг топлива, выполненную самолетом за счет дозаправленного топлива. Он может быть использован как для оценки эффективности различных методов дозаправки одного типа самолета, так и для сопоставления между собой различных типов самолетов. Из таблицы видно, что перегрузочный вариант из-за ухудшения аэродинамики требует большей затраты топлива. Поэтому при определенных условиях, вероятно, выгоднее выполнять две или несколько дозаправок до меньшей полетной массы, чем одну с перегрузкой.

Место и время дозаправки транспортного самолета должны выбираться так, чтобы при отказе систем или невозможности выполнения операции по метеорологическим либо другим причинам, он мог бы вернуться на аэродром вылета, как это предусмотрено в приведенном примере.

Для более полной оценки эффективности дозаправки необходимо учитывать затраты и на эксплуатацию самолетов заправщиков, мест их барражирования и встреч для дозаправки.

Задача может решаться средствами и методами расчета и оптимизации больших систем.

Максимальное использование преимуществ систем дозаправки возможно лишь при использовании специально рассчитанных и спроектированных для этой цели самолетов.

По зарубежным данным, такой самолет для линии Лондон— Нью-Йорк втрое легче обычного, с увеличением его полетной массы относительная величина платной нагрузки растет, в то время как у обычных самолетов она падает.

Таблица 7. 2

КОНСТРУКЦИЯ СИСТЕМ ДОЗАПРАВКИ ТОПЛИВОМ

В ПОЛЕТЕ

Системы дозаправки состоят из двух частей, размещаемых на самолете-заправщике и заправляемом самолете. Принципиальная гидравлическая схема системы дозаправки в полете и ее расчет мало отличаются от схемы заправки под давлением в наземных условиях. Специфика проявляется в конструкции узлов контактирования и методике выполнения самой операции. Поскольку системы создаются для повышения массовой отдачи заправляемого самолета, то на нем, как правило, размещается минимально необходимое количество элементов системы, основную часть оборудования несет заправщик.

Опыт эксплуатации самолетов, снабженных средствами дозаправки в полете, позволяет перечислить некоторые требования к этим системам:

— автоматизация наведения самолетов к месту встречи для дозаправки;

— возможность дозаправки при всех допустимых скоростях и высотах полета заправляемого самолета в любую погоду и время суток;

— обеспечение необходимой свободы маневрирования при одновременной дозаправке нескольких самолетов;

— пожарная безопасность, исключающая подтекание топлива и возможность ценообразования вследствие как ударов, так и разрядов статического электричества;

— минимальное время дозаправки;

— автоматизация стыковки и взаимной фиксации стыковочных узлов заправочного оборудования;

— минимальное количество операций и маневров самолетов, исключающее их столкновение;

— простота процесса дозаправки, не требующая от экипажа заправляемого самолета большого напряжения и тренировки;

— автоматизация включения и выключения подачи топлива и контроля его количества (целесообразно применять дублирование и резервирование элементов автоматики, обеспечивающей мгновенное выключение и расстыковку при аварийных ситуациях);

— минимально возможные нагрузки на элементы, связывающие самолеты при дозаправке; самолетов;

— обеспечение устойчивого положения в пространстве элементов системы.

Первые опыты с дозаправкой в полете производились с 1923 г. Позже велись конструкционные проработки и исследования различных систем контактирования топливных систем самолётов.

Рис. 7.13. Контактирование самолетов перед заправкой с помощью тросов:

с—контактирование; б—заправка.

С 1938 г. применялась система, в которой заправщик, маневрируя над заправляемым самолетом, захватывал закрепленным на тросе якорем трос, выпущенный с заправляемого самолета (рис. 7.13). После этого лебедкой, установленной на заправляемом самолете, с помощью троса подтягивался шланг, а датчик топлива вручную вводился в приемник. После окончания дозаправки шланг обратно подтягивался заправщиком, а трос разрывался пиропатроном.

Система обладала существенными недостатками, требуя большого количества операций и маневрирований. В ней отсутствовала автоматизация, фиксацию шланга и датчика в приемной горловине производил оператор, находящийся в негерметизированной кабине Большое аэродинамическое сопротивлениевертикальной петли топливного шланга ограничивало скорость полета, не превышавшую 350 км/ч.

Время, необходимое на дозаправку, достигало 40 мин и более. Для одноместных самолетов система не могла быть применена. Производительность системы (порядка 500 л/м) зависела от способа перекачки — самотеком или с помощью насоса.

Системы, разработанные за рубежом в пятидесятых годах и

позже, применяются в настоящее время.

Рис. 7. 14. Контактирование самолетов при дозаправке с помощью телескопической трубы:

а—положение наблюдения; б—исходное положение перед контактированием; в—заправка

Дозаправка с помощью датчика топлива, расположенного на конце телескопической трубы (рис. 7.14), разработана фирмой Боинг. Такая дозаправка применяется главным образом для тяжелых самолетов и истребителей сопровождения. Масса топлива на таком специальном самолете-заправщике составляет 3/4 полетной массы и до 90% этого количества топлива он может перекачать в заправляемый самолет. Так, заправщик КС-135 при взлетной массе 135 т берет 95 т топлива и может перекачать около 80 т.

Было выпущено несколько модификаций системы, одна из которых (рис. 7.15) имеет следующие данные: максимальная длина телескопической трубы — 14 м, состоит она из двух секций, первая диаметром 300 мм, длиной около 10 м и вторая диаметром 100 м, длиной 6 м. Труба крепится к фюзеляжу универсальным шарниром, через который пропускается топливо. Труба может поворачиваться в вертикальной плоскости на угол до 54°, а в горизонтальной — на угол до 34°. Внешняя труба, в которую входит труба-датчик, является довольно сложным сооружением, состоящим из поворотного узла крепления к фюзеляжу корпуса-трубы, внутри которого размещаются трубки или тросы систем управления механизмами осевого перемещения труб и поворота аэродинамических рулей, трубы подачи топлива и узлы уплотнений.

Рис. 7.15. Допускаемая область перемещения датчика топлива телескопической трубы:

А—труба убрана в исходное положение; Б—нормальное положение, длина

12,5 м, азимут 0°; В—максимальная длина трубы 14 м; Г—примерные размеры датчика.

Положением датчика топлива в пространстве управляет оператор, который лежит в специальной кабине в хвостовой части фюзеляжа (рис. 7.16), наблюдая за приближающимся сзади снизу заправляемым самолетом.

Контакт для заправки возможен на расстоянии 5—10 м. Ручкой, находящейся в кабине, оператор с помощью гидромеханической системы выдвигает и убирает датчик топлива, а поворачивая два аэродинамических руля, он смещает датчик в нужную сторону. Рули размещаются на расстоянии около 3 м от свободного конца трубы, их оси вращения наклонены друг к другу под углом 45° и образуют V-образное оперение (см. рис. 7.15).

Поворачиваясь синхронно, подобно рулю высоты, предположим, на увеличение угла атаки, они создадут подъемную силу, и труба с датчиком поднимется вверх. Перемещение датчика в сторону обеспечивается дифференциальным поворотом рулей, подобно элеронам. Маневрируя таким образом, оператор вводит датчик топлива в конический раструб приемника заправляемого самолета, где датчик автоматически зажимается и уплотняется, система продувается нейтральным газом, после чего включается перекачка топлива.

На современных самолетах конический раструб приемника диаметром около 150 мм размещается в передней верхней части фюзеляжа заправляемого самолета. (Вариант с размещением приемника топлива в нижней задней части заправляемого самолета оказался неприменимым).

Определенные трудности представляет обеспечение необходимой шарнирности в замке приемника, поэтому во избежание <