Для графического представления модели расчета порогового напряжения на рисунке 2.12 представлены упрощенные зонные диаграммы МОП-структур для n- и p-канального транзистора. Зонные диаграммы n-МОП-структуры с n + -Si*-затвором показана на рисунке 2.12а и p-МОП-структуры с p +- Si*-затвором на рисунке 2.12б. [6].

а б

Рисунок 2.12. – Зонные диаграммы МОП-структуры с поликремниевым затвором:

а – n-МОП-структура с n+-Si*-затвором,

б – p -МОП-структура с p +- Si*-затвором

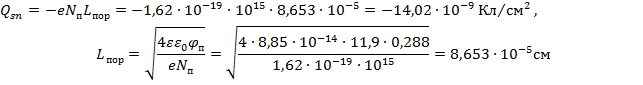

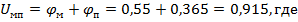

2.3.1 Расчеты порогового напряжения для n-МОП транзистора.

Пороговое напряжение складывается из трех слагаемых – напряжений на трех слоях:

Из рисунка 12а следует, что для n-МОП-транзистора с n + -Si*-затвором первое слагаемое суммы можно определить, как  . Можно считать, что

. Можно считать, что  . Встроенный потенциал подложки

. Встроенный потенциал подложки  для Si при T = 300 K зависит от концентрации примеси в подложке и определяется следующей формулой:

для Si при T = 300 K зависит от концентрации примеси в подложке и определяется следующей формулой:

Тогда  .

.

Второе слагаемое суммы определяет падение напряжения на слое подзатворного окисла:

Третья составляющая порогового напряжения для n-канального транзистора равна  .

.

В итоге:

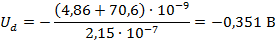

2.3.2 Расчет порогового напряжения для p-МОП транзистора.

Аналогичен расчет порогового напряжения для p-МОП-транзистора с p + -Si*-затвором. Для p-канального МОП-транзистора первая составляющая порогового напряжения будет иметь вид:

Расчет падения напряжения на окисле проводится по тем же формулам:

Для p-канального транзистора третье слагаемое будет отрицательным:

В итоге:

2.4 Расчет зависимости порогового напряжения он концентрации примеси на поверхности полупроводника

На рисунке 2.13 представлена зависимость порогового напряжения n-канального МОП-транзистора с затвором n+-типа от концентрации примеси в подложке Nп. По техническому заданию. Концентрация примеси в подложке составляет  , тип примеси – акцепторы (B). По результатам моделирования для получения необходимого значения порогового напряжения необходимо провести корректировку порогового напряжения путем подлегирования поверхности подложки акцепторами, а именно бором, до концентрации в подложке

, тип примеси – акцепторы (B). По результатам моделирования для получения необходимого значения порогового напряжения необходимо провести корректировку порогового напряжения путем подлегирования поверхности подложки акцепторами, а именно бором, до концентрации в подложке  .

.

Рисунок 2.13 - Зависимость порогового напряжения n-МОП-транзистора от концентрации примеси в подложке (в области канала) с параметром толщины подзатворного диэлектрика

На рисунке 2.14 представлена зависимость порогового напряжения p-канального МОП-транзистора с затвором p+-типа от концентрации примеси в подложке Nп (кармане). По техническому заданию. Концентрация примеси в кармане составляет  , тип примеси – доноры (As).

, тип примеси – доноры (As).

По результатам моделирования для получения необходимого значения порогового напряжения необходимо провести корректировку порогового напряжения путем подлегирования поверхности подложки донорами концентрации  .

.

Рисунок 2.14 - Зависимость порогового напряжения p-МОП-транзистора от концентрации примеси в кармане (в области канала) с параметром толщины подзатворного диэлектрика

2.5 Построение эскизов одномерных распределений примеси в вертикальных сечениях затвора и стока-истока.

Вид полученных распределений для p-МОП-транзистора показан на рисунках 2.15 и 2.16, а для n-МОП-транзистора на рисунках 2.17 и 2.18. [7]

Рисунок 2.15 - Эскиз результирующего распределения примеси для p-МОП-транзистора в n-кармане с учетом подлегирования под затвор

Рисунок 2.16 - Эскиз результирующего распределения примеси для n-МОП-транзистора в p-подложке с учетом подлегирования под затвор

Рисунок 2.17 – Эскиз результирующего распределения примеси в вертикальном сечении в области стока-истока p-МОП-транзистора в n-кармане

Рисунок 2.18 – Эскиз результирующего распределения примеси в вертикальном сечении в области стока-истока n-МОП-транзистора в p-подложке

Выводы

В данном проекте разработан полный технологический маршрут изготовления КМОП-структуры, используемой в проектируемом КМОП ИС делителя частоты. На этапе формирования кармана выбран тип подложки КДБ-12 с кристаллографической ориентацией (100). Реализованы эскизы поперечного сечения КМОП-структуры. Для получения кармана n-типа в p-МОП транзисторе выбрана примесь фосфор (P) и режим его формирования, а именно необходимые доза, энергия, время и температура отжига. Определен режим выращивания подзатворного окисла, включающий в себя время и температуру окисления. Далее, для достижения заданного в ТЗ порогового напряжения, подобраны параметры подлегирования канала: акцепторная примесь BF2, необходимые дозы и энергия. Выбрано соединение BF2 для уменьшения глубины залегания подлегирования и уменьшения его влияния сток-истоковые области. Построены эскизы одномерных распределений примеси в вертикальных сечениях затвора и стока-истока.

Глава 3. Электрохимическое осаждение плёнок пермаллоя

Некоторые современные магнитополупроводниковые микросистемы (МПМС) в своем составе используют пассивные элементы усиления магнитного поля, значительно повышающие индукцию магнитного поля в локальной области магниточувствительного элемента. Одним из эффективных методов повышения чувствительности МПМС является интеграция их с концентраторами магнитного поля (КМП). Их применение в составе МПМС позволяет в несколько раз повысить чувствительность к магнитному полю и расширить их области применения.

Из возможных ферромагнитных материалов наиболее подходящим для формирования КМП является пермаллой Ni(81%)—Fe(19%), обладающий хорошими магнитными и механическими свойствами, а одним из эффективных способов его нанесения на кремниевые подложки является электрохимическое осаждение. Для этого используется не только специальный технологический процесс на соответствующем оборудовании, но и выполняется ряд технологических операций, способствующих получению КМП с определенными геометрическими параметрами.[8]

Кроме того, электрохимия обеспечивает недорогую альтернативу более сложным методам осаждения, таким как молекулярная пучковая эпитаксия или осаждение из паровой фазы при производстве образцов с сопоставимыми уровнями чистоты.

Как правило, КМП формируются путем электрохимического осаждения пермаллоя в локальные области МПМС, ограниченные фоторезистивной маской. На дне данных областей предварительно должна быть сформирована металлическая площадка. Для формирования такой площадки использовалась комбинация слоев Al, NiCr и Ni.

Электрохимическая установка с гальванической ванной на рисунке 3.1 для электролита объемом 3 литра позволяет автоматически поддерживать его температуру и перемешивать раствор в течение всего времени процесса осаждения. Электроды установки располагаются вертикально, анод из никелевой фольги и катод с никелевым кольцевым электродом, контактирующим с металлизированной площадкой кремниевой пластины.

Рисунок 3.1 - Электрохимическая установка с гальванической ванной

При сохранении соотношения железа и никеля увеличение содержания этих компонентов в электролите позволяет увеличить скорость роста осаждаемых пленок и получать толстые пленки без нарушения адгезии и магнитных свойств.

3.1 Зависимость состава пленок от режима осаждения.

Пленки сплава NiFe осаждаются в гальваностатических условиях из растворов, (S042- или Cl-). Состав пленок и эффективность осаждения определяли в зависимости от плотности тока, рН, идентичности аниона (S042- или Cl-) и содержания борной кислоты в растворе. Содержание Fe ниже в отложениях из раствора хлорида, чем в растворе сульфата, и увеличивается за счет добавления H3B03. Эффективность увеличивается с увеличением плотности тока и повышением рН, больше в осадках из раствора хлорида и меньше проявляется из H3B03. Наблюдения интерпретируются в терминах подавления осаждения Ni поверхностным гидроокисью железа, осаждаемой при повышении рН локальной поверхности во время осаждения. [9]

В хлоридном электролите с отношением атомов 4,26, как в сплаве Ni81Fe19, при выбранном соотношении содержания солей никеля и железа увеличение их концентрации мало изменяет рН. Регулировка рН проводится добавлением соляной кислоты в состав электролита.

Таблица 3.1– Состав хлоридного электролита, применяемый для осаждения пермаллоя.

| Вещество | Концентрация, г/л | Примечание |

| NiCl2 | Основная соль, содержащая ионы никеля | |

| FeCl2 | 11,6 | Основная соль, содержащая ионы железа |

| HCl | Добавка, изменяющая pH электролита | |

| H3BO3 | Комплексообразователь, который облегчает разряд ионов металла | |

| Сахарин* | Обеспечение равномерности слоев, снижение механических напряжений |

*Сахари́н — бесцветные кристаллы сладкого вкуса, малорастворимые в воде. Продаваемый «сахарин» представляет собой кристаллогидрат натриевой соли, которая в 300—500 раз слаще сахара. Сахарин не усваивается организмом. Сахарин способствует формированию трехмерных неэпитаксиальных ядер на двумерной эпитаксиальной матрице уже на начальном этапе осаждения NiFe. Этот тип процесса нуклеации уменьшает размер зерна, уменьшает внутренние напряжения и изменяет магнитные свойства пленок. Количество сахарин необходимого для изменения структуры и магнитных свойств покрытия NiFe меньше чем 0,25 мМ (0,06 г/л).

Установлено, что изменение содержания сахарина в электролите оказывает заметное влияние на эффективность по току и на скорость осаждения осадков Ni-Fe. Средняя зернистость отложений колеблется от 13 нм до 10,8 нм при увеличении содержания сахарина от 0 г/л до 8 г/л. Добавление сахарин с определенным содержанием влияет на размер зерна.

Осаждение из хлоридного электролита с соляной кислотой показало, что электролит при рН=1,7±0,2 не содержит шлама и пленка не загрязняется осадками железа и серы, электролит стабильный и дает высокую скорость роста пленок.

Изменение скорости осаждения при высокой температуре электролита уменьшает зависимость состава пленок от плотности тока (рисунок 3.2), что позволяет регулировать состав в достаточно узком диапазоне изменения тока для получения пленок близких по составу к пермаллою N81Fe19, т.е. для конгруэнтного осаждения при плотности тока на катоде 26 мА/см2 и при скорости осаждения 320 нм/мин.

Рисунок 3.2 – Зависимость скорости (V) электрохимического осаждения и содержания железа Fe в пленках пермаллоя от плотности тока (J) в хлоридном электролите c CNi/CFe=4,26 при температуре 70оС, рН=1,9.

Осаждение из Cl-раствора происходит с большей эффективностью, чем осаждение из S04-раствора, причем разница между этими двумя величинами больше при рН 2,0. Осаждения могут быть получены из Cl-растворов в условиях (низкий ток, низкий pH), где осаждение не происходит из S04-растворов.

Внешний вид пленок также значительно варьируется в зависимости от условий осаждения. Внешний вид имеет тенденцию ухудшаться с увеличением плотности тока, хотя в некоторых электролитах пленки хорошего качества могут быть получены во всем изученном диапазоне. Внешний вид немного лучше в отложениях из Cl-растворах, чем в отложениях из S04-растворов.

Таблица 3.2 – Состав сульфатного электролита, применяемый для осаждения пермаллоя.

| Вещество | Концентрация, г/л | Примечание |

| NiSO4 | Основная соль, содержащая ионы никеля | |

| Fe2(SO4)3 | Основная соль, содержащая ионы железа | |

| NiCl2 | Добавка, содержащая ионы никеля | |

| H3BO3 | Комплексообразователь, который облегчает разряд ионов металла | |

| Сахарин | Обеспечение равномерности слоев, снижение механических напряжений |

С использованием указанного электролита было проведено комплексное исследование процесса электрохимического осаждения пермаллоя. На рисунке 3.3 представлена зависимость состава пленки пермаллоя от плотности тока электрохимической реакции, протекающей в вышеуказанном электролите.

Рисунок 3.3 – Зависимость состава пленки пермаллоя от плотности тока электрохимической реакции

Из графика можно наблюдать, что пермаллой необходимого состава из указанного электролита осаждается при плотности тока 14 мА/см2. На рисунке 3.4 представлена зависимость скорости осаждения пленок от величины плотности тока.

Рисунок 3.4 – Зависимость скорости осаждения пленок пермаллоя от плотности тока электрохимической реакции

Основные проблема стабильности, связанная со сплавом гальванопокрытий, содержащих железо, это окисления Fe2+ до Fe3 + и последующим формированием сильных гидроксидных комплексов приводит к выпадению осадка из Fe(OH)3. Комплексообразующий компонент 5-сульфосалициловой кислоты, является одним из очень немногих кандидатов для соединения, образующие комплексы с Fe3 +, которые сильнее, чем гидроксиды. Использование 5-сульфосалициловой кислоты и других похожих соединений в железосодержащих сплавах гальванопокрытий было запатентовано в 1978 году. Помимо использования в качестве комплексообразующего компонента, другие преимущества 5-сульфосалициловой кислоты это очень сильный красный цвет (поглощение на 480 нм) в соединении с Fe3+ и поэтому 5-сульфосалициловая кислота является молекулярно стабильной, которая не разрушается в электролите и, как представляется, не приводит к совместному осаждению серы или углерода. [10]

Рисунок 3.5 - Спектрофотометрические данные для компонентов пермаллоевого электролита.

3.2 Нарушения процессов электроосаждения (дефекты) и возможные причины низкого качества покрытий.

1) Чаще всего наблюдаются нежелательные явления, связанные с плохой адгезией нанесённого металла, самопроизвольное отслаивание покрытия либо отслаивание при его механической полировке, а также шелушение или растрескивание.

Причин этого может быть несколько, главная из которых – некачественная подготовка поверхности, в частности, это остатки жира или оксидов. Возможно также, что недостаточной оказалась промежуточная промывка или в раствор попали нежелательные примеси.

При покрытиях с высокими внутренними напряжениями отслаивание наблюдается в случае слишком толстых осадков. Кроме того, мог быть нарушен режим загрузки деталей (загружали в отсутствии тока) или имели место перерывы тока, например, из-за плохих контактов. Иногда причиной отслаивания, а также повышенных внутренних напряжений (ВН) является пониженная температура раствора.

2) Дендриты, сильная шероховатость и «пригар» на краях и выступающих частях покрываемых деталей обычно возникают при нарушении электрического режима, а именно при завышенной плотности тока (возможно, неверно была определена площадь рабочей поверхности катода). Это же происходит и при слишком малом межэлектродном расстоянии или слишком неравномерном распределении тока.

Для устранения таких неполадок следует снизить плотность тока либо ввести дополнительные катоды или экраны, а также увеличить расстояние между анодом и подвесками.

3) Грубая шероховатость всей поверхности, тёмный цвет покрытия указывают на наличие твёрдых механических примесей в электролите, чаще всего частиц анодного шлама.

В этом случае достаточно отфильтровать весь раствор и, если необходимо, заменить анодные чехлы.

4) Если имеет место «питтинг» (точечное изъявление), повешенная хрупкость, на покрытии возникают тёмные полосы, оно имеет неравномерный цвет и сероватый оттенок, то это свидетельствует о наличии органических примесей а растворе, недостаточном перемешивании, завышенной плотности тока или изменении pH электролита.

Для очистки от органики необходимо обработать раствор активированным углем. Иногда причиной таких явлений могут быть присутствующие в растворе ионы посторонних металлов. Это устраняется проработкой раствора током.

5) Понижение блеска покрытий, особенно в углублениях и при пониженной плотности тока, говорит о снижении концентрации блескообразующей добавки ниже допустимой величины. Это происходит, если не было выполнено плановое корректирование после пропускания известного количества ампер-часов электричества.

Тогда необходимо провести корректирование состава раствора по блескообразователю, доведя его концентрацию до допустимого верхнего предела.

6) Пассивация анодов, приводящая к очень высокому напряжению на ванне и зачастую к невозможности обеспечения правильного электрического режима осаждения, возникает вследствие неверно выбранной анодной плотности тока (как слишком высокой, так и слишком низкой), а такде из-за недостатка вещества, активирующих растворение анодов. Это могут быть хлориды, свободный цианид, фторид, а также другие вещества (в зависимости от типа электролита). Иногда солевая пассивация анодов возникает при повышенной общей концентрации электролита.

7) Неполное (т.е. не по всей поверхности) или сильно неравномерное покрытие возникает при взаимном экранировании деталей на подвесках, неудачном расположении анодов, а иногда просто при низкой плотности тока. Если же покрытие вообще отсутствует или имеет очень малую толщину(и при этом может шелушиться), то, скорее всего, детали имели плохой контакт с подвесками, либо в процессе осаждения ток прерывался.

8) Иногда низким качеством отличаются осадки, формируемые из свежеприготовленного раствора. Это является следствием присутствия разнообразных примесей. Видимо, очистка и предварительная проработка раствора не были проведены или оказались недостаточными. Это может случиться, например, при смене поставщика реактивов или вообще при использовании новой партии реактива, которая может оказаться более загрязнённой, чем предыдущие. Тогда необходимо дополнительно проработать раствор при низкой плотности тока.

9) Напротив, при длительной эксплуатации одного и того же раствора (особенно при работе с нерастворимыми анодами) наблюдается резкое снижение выхода по току, иногда сопровождаемое и ухудшением внешнего вида покрытия. Это говорит о понижении содержания осаждаемого металла в растворе, которое можно устранить простой корректировкой электролита.

10) Ещё одной частой причиной получения некачественных покрытий является недостаточная промежуточная промывка детали или накопление вредных примесей в ванне промывки. Обычно приходится находить компромисс между необходимостью тщательной многократной промывки и требованием экономии воды. В настоящее время разработаны удобные и экономичные схемы промывки, позволяющие совместить эти требования.

11) Кроме указанных общих неполадок, каждый конкретный процесс имеет и свои индивидуальные, которые выражаются: в появлении полос, «питтинга», налёта на изделиях, в низком сцеплении покрытия, «пригаре», тёмной цвете и т.д. Эти дефекты в большинстве случаев обусловлены отклонениями в составе раствора или режима осаждения. Наиболее часто это неправильная величина pH (слишком много или мало кислоты либо щёлочи, недостаточное буферирование), неверная температура, накопление нежелательных примесей, выработка добавок, завышенная или заниженная плотность тока. Так, в растворах хромирования чаще всего причиной является неправильное содержание сульфата или фторида либо ошибочный выбор плотности тока. В случае осаждения меди может быть, например, нарушено соответствие плотности тока содержанию ионов меди в растворе.

3.3 Экспериментальное исследование дефектов в электрохимически осаждённых плёнках пермаллоя. Причины. Способы устранения

На рисунках 3.4 - 3.8 показаны снимки электроосаждённой плёнки пермаллоя, полученные с помощью оптического микроинтерферометра MS 200. На рисунках видны каплевидные дефекты, так называемый питтинг. Проведены измерения толщин плёнки в разных сечениях. Исходя из измерений толщин, можно сделать вывод, что дырка вверху капли проникает на всю глубину осаждённой плёнки.

Рисунок 3.4

Рисунок 3.5

Рисунок 3.6

Рисунок 3.7

Рисунок 3.8

Выделение железа всегда происходит параллельно с выделением водорода. Абсорбированный осадком водород, который приводит к охрупчиванию осадка, можно частично удалить с помощью термообработки, хотя некоторая часть водорода остаётся в решётке вплоть до температуры плавления.

Перед началом процесса рекомендуют проводить катодную активацию в растворе серной кислоты с добавлением сульфата железа с последующей тщательной промывкой

Рисунок 3.4 - Механизм возникновения коррозионных ям — питтинга, под воздействием кислорода

Если имеет место питтинг (точечное изъявление), повышенная хрупкость, на покрытии возникают тёмные полосы, оно имеет сероватый оттенок и неравномерный цвет, то это свидетельствует о наличии:

1)органических примесей в растворе

2)недостаточном перемешивании

3)завышенной плотности тока

4)изменении pH электролита

Для очистки от органики необходимо обработать раствор активированным углём

Иногда причиной таких явлений могут быть присутствующие в растворе ионы посторонних металлов. Это устраняется проработкой раствора током

Наряду с указанными способами предотвращения питтинга, широко используют так называемые добавки.

Примером этого типа компонентов являются смачиватели которые добавляют к раствору с целью снижения поверхностной энергии на электроде, что облегчает отделение от него пузырьков водорода. Находящиеся на поверхности осаждаемого металла пузырьки газа препятствуют локальному выделению металла, приводя к выше сказанному питтингу.

Выводы

Отработан технологический процесс локального электрохимического осаждения из хлоридного электролита и получены пленки пермаллоя Ni81Fe19с магнитными свойствами аналогичными объемным образцам, равномерные по толщине и с малыми напряжениями без высокотемпературного отжига.

Оптимальные магнитные свойства пленок пермаллоя с составом Ni81Fe19могут быть получены при учете влияния магнитного поля Земли и электроосаждения с образованием наноструктур.

В результате анализа осаждённых плёнок пермаллоя определенно, что возможно появление дефектов: каплевидных дефектов (питтинг), шероховатостей, дендритов и т.д.

В результате экспериментальных исследований установлено, что причин этого может быть несколько, главная из которых – некачественная подготовка поверхности, в частности, это остатки жиров и оксидов.

Заключение

Схемотехническое проектирование выполнено в заданном логическом базисе (ES2_07) с использованием RS-триггера как базового, из результатов моделирования в среде проектирования OrCAD, а также рисунков: 1.6-1.8 и 1.10-1.11, можем сделать вывод, что полученные частоты удовлетворяют требования технического задания для данного устройства(fтз=25МГц). Буферный элемент успешно обеспечивает заданное в техническом задании быстродействие tфр=3ns, максимальная рабочая частота устройства f = 132 МГц. Топологическое проектирование выполнено успешно, в ходе аналитических расчётов вычислена максимальная длина межсоединения – 130 нм, влиянием межсоединений на работу устройства в некоторых узлах пренебречь нельзя.

В данном проекте разработан полный технологический маршрут изготовления КМОП-структуры, используемой в проектируемом КМОП ИС делителя частоты. На этапе формирования кармана выбран тип подложки КДБ-12 с кристаллографической ориентацией (100). Для получения кармана n-типа в p-МОП транзисторе выбрана примесь фосфор (P) и режим его формирования, а именно необходимые доза, энергия, время и температура отжига. Определен режим выращивания подзатворного окисла, включающий в себя время и температуру окисления. Далее, для достижения заданного в ТЗ порогового напряжения, подобраны параметры подлегирования канала: акцепторная примесь BF2, необходимые дозы и энергия. Выбрано соединение BF2 для уменьшения глубины залегания подлегирования и уменьшения его влияния сток-истоковые области.

Отработан технологический процесс локального электрохимического осаждения из хлоридного электролита и получены пленки пермаллоя Ni81Fe19 с магнитными свойствами аналогичными объемным образцам, равномерные по толщине и с малыми напряжениями без высокотемпературного отжига. В результате анализа осаждённых плёнок пермаллоя определенно, что возможно появление дефектов: каплевидных дефектов (питтинг), шероховатостей, дендритов и т.д. Внешний вид осаждённых плёнок пермаллоя имеет тенденцию ухудшаться с увеличением плотности тока, хотя в некоторых решениях пленки хорошего качества могут быть получены во всем изученном диапазоне. Внешний вид немного лучше в отложениях CI-растворах, чем в отложениях из S04-растворах.

Список использованных источников

1. Цифровая схемотехника. Угрюмов Е.П. 2004 г.

2. Проектирование схем в программе Schematics системы OrCAD. Гуминов Н.В., А.А.Миндеева 2007 г.

3. Методические указания к выполнению курсового проекта по курсу "Микросхемотехника ЦИС"

4. Интегральные схемы на КМОП-транзисторах. В.В.Ракитин, Москва 2007 г.

5. М.А. Королев, А.Ю. Красюков, С.А. Поломошнов. Учебное пособие по дисциплине “Современные проблемы технологии наноэлектроники”. – М.: МИЭТ, 2011.–100 с.

6. Старосельский В.И. Физика полупроводниковых приборов микроэлектроники: уч. пособие. М.: Высшее образование; Юрайт-Издат, 2009.

7. Артамонова Е.А., Балашов А.Г., Ключников, А.В., Козлов, Красюков А.Ю. Лабораторный практикум по курсу "Моделирование в среде TCAD". Часть 2. Приборно- технологическое моделирование элементов интегральных схем / Под редакцией Т.Ю. Крупкиной. – М.: МИЭТ, 2012. – 140 с.

8. Создание интегральных компонентов усиления магнитного сигнала в беспроводной МЭМС на основе магниторезистивных элементов, Нано- и микросистемная техника. 2013. № 3. С. 29-33. Авторы: Амеличев В.В.,Аравии В.В., Белов А.Н., Красюков А.Ю., Резнев А.А., Сауров А.Н.

9. Effect of Plating Parameters on Electrodeposited NiFe Jean Horkans* IBM, Thomas J.Watson Research Center, Yorktown Heights, New York 10562

10. Pulse Reversal Permalloy Plating Process for MEMS Applications,K. Smistrup, P. T. Tang, and P. Møller.