При рассмотрении перспектив использования твердого топлива, в частности для энергоблоков нового поколения, одним из основных вопросов является его эффективное сжигание. Под последним в первую очередь понимается выполнение двух требований: сжигание должно быть полным, т.е. экономичным, и оно не должно приводить к большим выбросам вредных веществ (в первую очередь оксидов серы и азота).

Долгое время для сжигания использовался и продолжает использоваться так называемый факельный метод, при котором смесь мелкоразмолотого угля и горячего воздуха непрерывно подается в зону горения, поддерживая горящий факел, являющийся источником лучистой и тепловой энергии для нагрева рабочего тела. Для выполнения указанных выше требований разработан и внедрен в практику целый ряд режимных и конструктивных мероприятий, которые, тем не менее, не могут решить проблему в полной мере. Поэтому в последние 25-30 лет ведутся поиски экологически чистых технологий сжигания широкой гаммы твердых топлив, особенно энергетических твердых топлив низкого качества. В числе таких технологий находится технология сжигания твердых топлив в циркулирующем кипящем слое (ЦКС) при атмосферном давлении.

Рис.3.9. Изменение кипящего слоя при различных количествах воздуха, подаваемого на горение

Теоретической основой функционирования котлов с ПКС является представление о кипящем слое. Если в некоторой камере (рис. 3.9, а) установить решетку, на которую поместить слой угля, и к решетке подать в небольшом количестве воздух, то после предварительного разогрева слоя начнется горение топлива с поверхности с выделением газообразных продуктов сгорания. При восполнении сгорающего топлива на решетке будет поддерживаться горящий фиксированный слой. Будет осуществляться так называемое слоевое сжигание твердого топлива. Если увеличивать подачу воздуха под решетку, то на частицы топлива, находящегося на решетке, будет действовать скоростной напор, который будет противодействовать силе тяжести, действующей на каждую частицу топлива. При некоторой скорости воздуха частицы топлива окажутся во взвешенном состоянии в подъемном потоке воздуха, а толщина горящего слоя возрастет (рис. 3.9, б).

При дальнейшем возрастании скорости в слое появляются отдельные пузыри воздуха (рис. 3.9, в), и толщина слоя возрастает еще больше. Это так называемый пузырьковый кипящий слой. Он ведет себя так, как ведет себя кипящая жидкость, отсюда и название метода — сжигание в кипящем слое.

При еще большем расходе воздуха подъемная сила, действующая на частицы топлива, оказывается настолько большой, что они не успевают сгорать и вырываются из кипящего слоя. При дальнейшем увеличении расхода воздуха видимый слой исчезает и происходит горение скоплений частиц топлива во всем объеме камеры с интенсивным перемешиванием (рис. 11.9, г). Большое количество частиц топлива не успевает сгореть и выносится из камеры. Здесь на их пути устанавливают циклон, в котором продукты сгорания отделяются от несгоревших частиц. Продукты сгорания направляются во вторую часть котла — конвективную шахту — для нагрева рабочего тела (воды и пара), а несгоревшие частицы движутся в закрученном потоке, отбрасываются к стенкам, падают вниз и снова направляются в камеру горения. Это и есть циркулирующий кипящий слой. Главная его особенность состоит в том, что циркулирующий материал в сотни раз превышает количество воздуха, подаваемого для горения.

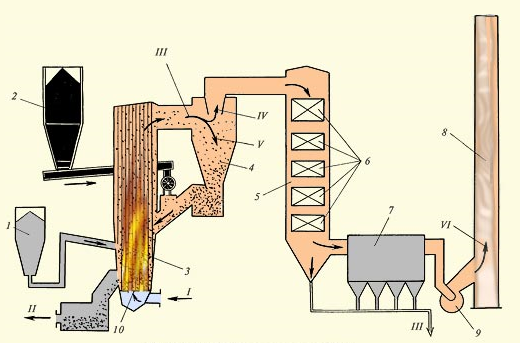

Имеется целый ряд схем, реализующих технологию ЦКС. Рассмотрим одну из них, показанную на рис 3.10. Уголь из бункера направляется на воздухораспределительную решетку топки, под которую для горения подается горячий воздух. На нее же из другого бункера поступает известняк, который вступает в химическую реакцию с серой, связывает ее и в дальнейшем вместе с сухой золой отводится из котла. Образующийся кипящий слой передает часть своей теплоты рабочему телу, движущемуся в экранах, которыми облицованы стены топки. Из верхней части топки смесь продуктов сгорания и частиц топлива, не сгоревших в кипящем слое, направляется в циклон, где происходит отделение частиц несгоревшего топлива от продуктов сгорания. Несгоревшие горячие частицы смешиваются с частицами свежего топлива, и эта смесь поступает в горящий кипящий слой топки.

Рис.3.10. Схема парового котла с ЦКС

На выходе из конвективной шахты из продуктов сгорания удаляется летучая зола, и затем они поступают в электрофильтры для удаления остатков летучей золы, после чего они направляются в дымовую трубу для рассеивания в верхних слоях атмосферы.

Одна из основных идей, реализуемых в котлах с ЦКС, состоит в том, что температура кипящего слоя оказывается невысокой — на уровне 820—900 °С. При таких температурах образование окислов азота идет очень медленно. Заметим, что в факельных пылеугольных топках температура горения достигает 2000 °С. В свою очередь, низкая температура горения обеспечивается большим размером частиц угля (от 2 до 25 мм) и их разобщенностью в кипящем слое, в отличие от пылеугольного сжигания, когда размер пылевых частиц находится на уровне 200 мкм.

Другая важная идея — многократная циркуляция горячей смеси золы, известняка и сравнительно небольшого количества подводимого свежего топлива. Это обеспечивает не только хорошую сероочистку продуктов сгорания, но и существенно интенсифицирует процесс сжигания.

Котлы с ЦКС, кроме отмеченных выше преимуществ имеют ряд других.

- 1. В ЦКС эффективно сжигаются некачественные топлива: угли с большим содержанием породы, которая в ЦКС играет роль циркулирующего наполнителя слоя; угли с высоким содержанием золы и влаги, а также трудно зажигаемые топлива (с малым выходом летучих легковоспламеняющихся газов).

- 2. В одном и том же котле можно сжигать топливо разного и меняющегося качества.

- 3. Перед подачей в топку ЦКС топливо не требует мелкого размола (достаточно дробление), что исключает необходимость в угольных мельницах и улучшает экологическую обстановку на ТЭС.

- 4. Отсутствие отдельных серо- и азотоочистки (в котлах с ЦКС они органически встроены в процесс горения) обеспечивает компактность этих котлов, что делает их привлекательными для реконструкции действующих ТЭС.

Вместе с тем, по сравнению с пылеугольными котлами, котлы с ЦКС более сложны, работают в более тяжелых условиях (эрозия поверхностей нагрева запыленным потоком), имеют повышенный расход электроэнергии на привод высоконапорных вентиляторов для подачи воздуха в зону горения и создания кипящего слоя.

Технико-экономические оценки показывают, что котлы с ЦКС в энергоблоках 150—200 МВт обеспечивают себестоимость электроэнергии, капитальные затраты, затраты на топливо, на обслуживание и ремонт, не превышающие аналогичные затраты для пылеугольных котлов с сероочисткой. При этом подчеркивается, что результаты сравнения зависят от большого числа факторов и определяются конкретными условиями.

Область применения котлов с ЦКС — сжигание низкосортных твердых топлив при паропроизводительности до 250 т/ч как для новых ТЭС, так и проходящих модернизацию. В мире в настоящее время эксплуатируется более 200 энергетических котлов с ЦКС, в том числе освоен энергоблок мощностью 250 МВт. В России разрабатываются котлы с ЦКС паропроизводительностью 160, 500 и 1000 т/ч для сжигания каменных и бурых углей различных месторождений.