Материалы, не соответствующие требованиям к оформлению, печататься в сборнике не будут.

ПРОИЗВОДСТВО ТЕПЛОВОЙ ЭНЕРГИИ

Иванов И.А.1, Сидоров К.Д.2

1 - студент гр.ТЭБп-15-1, ИЭ, ФГБОУ ВО «ИРНИТУ», г. Иркутск, e-mail: ivanov_ia@mail.ru

2 - д.т.н., профессор, зав. кафедрой физики, ФГБОУ ВО «ИРНИТУ», г. Иркутск, e-mail: LaA@istu.edu

ФГБОУ ВО «Иркутский национальный исследовательский технический университет»

На данный момент наблюдается большой рост количества автомобилей во всем мире, что влечет за собой увеличение объемов резинотехнических отходов, в частности изношенных покрышек. Доля переработки автомобильных шин в Российской Федерации составляет всего 10 %, из них около 6 % сжигается в цементных печах, а все остальное вывозится на свалки, в то время как в Японии перерабатывается практически весь объем отходов - 99 %.

Отработанные покрышки составляют серьезную экологическую опасность, в том числе известен ряд случаев их самовозгорания на свалках. Объемы отходов в России оцениваются в 1 млн. т/год, с ежегодным приростом в 5 -7 %.

Одним из способов переработки резинотехнических изделий является пиролиз. Он представляет собой процесс термического разложения содержащихся в шинах органических соединений без доступа кислорода. Процесс разложения нагреваемого материала начинается при температуре 260 °С, а верхний температурный предел находится в области 375–400 °С. При достижении более высокой температуры процесса можно наблюдать значительный рост выхода жидких продуктов, выход твёрдой фракции резко уменьшается, а газообразных продуктов увеличивается [1].

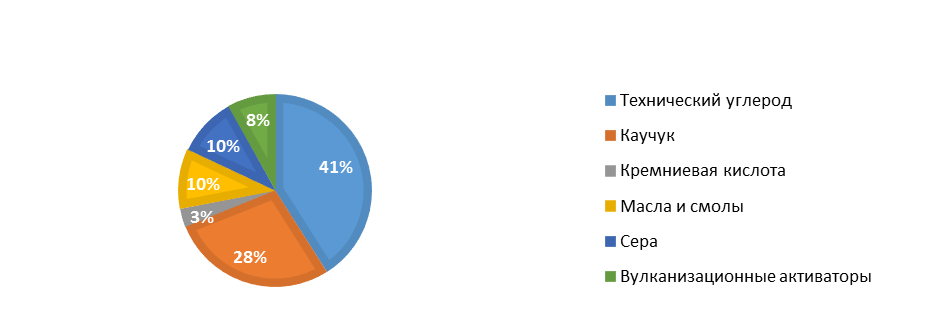

Рисунок 1- Основные составляющие резиновой смеси

Самый важный параметр, который влияет на состав газа и выход продуктов пиролиза, это изменение температурного режима разложения. С повышением температуры происходит уменьшение в нём окиси и двуокиси углерода, так же повышается концентрация водорода и метана, уменьшается плотность газа и повышается теплота его сгорания.

Верхний температурный предел составляет 525 °С, так как дальнейший подъём температуры до 600–650 °С оказывает очень незначительное влияние на выход продуктов пиролиза, поэтому можно сделать вывод о том, что термическое разложение изношенных автопокрышек практически заканчивается при температуре 500–525 °С. Так же важно учесть, что при сокращении времени протекания реакции соотношение продуктов пиролиза значительно изменяется – увеличивается выход твёрдого остатка и соответственно уменьшается выход парогазовой смеси.

В таблице 1 представлено процентное содержание выхода продуктов пиролиза при разных температурах, и можно сделать вывод о том, что наибольшее количество продуктов пиролиза выделяется при достижении температуры 525 °С [2].

Таблица 1 - Процентное содержание выхода продуктов пиролиза при разных температурах

| Продукты С пиролиза, % содержания от массы | Температура, °С | ||

| Газ | 4,8 – 5 | 5,4 – 5,9 | 7,6 – 7,9 |

| Пиролизный дистиллят | 41,7 – 42,4 | 43,5 – 47,9 | 56,4 – 59,2 |

| Технический углерод | 38,6 – 39,5 | 32,2 – 37,1 | 18,9 – 22 |

| Металлокорд |

Пиролизный дистиллят (жидкость) представляет собой продукт с высоким (до 90 %) содержанием углеводорода, имеет высокие параметры по теплоте сгорания и может быть использовано в качестве котельного топлива. Температура вспышки в открытом тигле равна 88 °С. Температура застывания – ниже 32 °С. Из жидкой фракции можно получить до 27 % бензина или до 52 % дизельного топлива (октановое число 100, температура кипения НК 160 °С, без содержания свинца и серы). Представляет собой прекрасный исходный продукт для производства высокооктанового экологически чистого бензина.

Газ может сжигаться как топливо в теплогенераторах, для получения тепловой энергии. По представленному фракционному составу были проведены расчеты низшей теплоты сгорания, которая составила 15,29 МДж/м².

Таблица 2 - Процентное содержание компонентов пиролизного газа

| Компонент | Значения, % |

| Метан | 32,2 |

| Этан | 2,5 |

| Бутан | 1,4 |

| Этилен | 11,2 |

| Пропан | 3,6 |

| Углеводороды группы С5 +С6 | 10,1 |

| Окись углерода СО | 12,2 |

| Двуокись углерода СО2 | 6,8 |

| Азот | 19,5 |

Технология пиролиза использованных шин в бескислородной среде до конца не изучена и таит в себе множество вариантов использования её в сочетании с другими технологиями утилизации различных отходов жизнедеятельности человека [3].

Продукты пиролиза находят применение в различных областях промышленности, что дает возможность в полном объеме утилизировать РТИ.

Список использованных источников

1. А.А. Дрейер, А.Н. Сачков, К.С. Никольский, Ю.И. Маринин, А.В. Миронов. Твердые промышленные и бытовые отходы, их свойства и переработка, 1997 г. Инвестиционные программы субъектов электроэнергетики // Министерство энергетики.

2. Гаврилова Н.С., Бернадинер И.М. Пиролиз изношенных шин в целях получения синтетического жидкого топлива//Радиоэлектроника, электротехника и энергетика: тез. докл. междунар. науч.-техн. конф. студ. и асп. -М.: Изд. дом МЭИ, 2016. - Т. 2. - С. 253.

3. Хизов А.В., Панкин К.Е. Сбор, переработка и утилизация автомобильных шин//Развитие технических наук в современном мире: сб. науч. тр. по итогам междунар. науч.-практ. конф./Инновац. центр развития образования и науки. - Воронеж, 2014. - С. 57-79.