Перед заделкой раковин и трещин поверхность бетона очищают от грязи, пыли и отслоений. Смачивают место ремонта 10%-ным раствором поливинилацетатной эмульсии, а затем втирают (вмазывают) в раковину или трещину полимерцементный раствор. Через час место заделки снова смачивают водным раствором эмульсии. Мелкие, как поперечные, так и продольные, трещины можно закрашивать полимерцементной краской. Железобетонные опоры с креном и односторонней деформацией после выправки необходимо усилить оттяжкой. Поврежденные антикоррозионные покрытия металлических элементов опор заменяют новыми.

Ремонт проводов. При повреждении отдельных проволок делают бандаж, навивая вокруг провода отрезок проволоки из такого же материала. При выпучивании верхнего повива провода (на длине 100... 150 мм) на поврежденное место накладывают ремонтную муфту длиной 200 мм или две муфты меньшей длины.

При обрыве двух проволок в проводах марок А25...А70 и ПС25, трех проволок в проводах марок АС16-АС70 и ПС35 и одной проволоки в проводах марок А16-А25 поврежденный участок провода заменяют новым. Натяжение проводов регулируют в тех случаях, когда габаритные размеры линии и стрелы провеса не отвечают требованиям ПУЭ.

8.6. ПРИЕМКА В ЭКСПЛУАТАЦИЮ КАБЕЛЬНЫХ ЛИНИЙ

Приемка в эксплуатацию кабельных линий — завершающий этап работы по их прокладке и монтажу. После окончания прокладочных работ, когда силовой кабель и соединительные муфты уже недоступны для непосредственного осмотра, приемку кабельных линий осуществляют только в процессе электрических испытаний. Однако существующие методы электрических испытаний не позволяют выявить все дефекты в проложенной линии. Поэтому надежность работы кабельной линии в эксплуатации можнообеспечить только в том случае, если во время сооружения линии не нарушены правила прокладки и монтажа муфт.

Принимаемый в эксплуатацию проложенный силовой кабель по конструкции должен соответствовать условиям окружающей среды и принятому способу прокладки. Бесперебойная работа при эксплуатации кабельной линии в значительной степени зависит от правильно выбранного типа и марки проложенного кабеля.

Приемка сооружений по трассе кабельной линии предшествует прокладке в них силовых кабелей. К началу прокладки кабелей в подземных сооружениях обеспечивают окончание всех строительных работ. При приемке строительной части подземных сооружений проверяют: правильность расположения подземных сооружений, наличие в них уклонов для стока воды, если это необходимо, электрического освещения, водооткачки и вентиляции, соответствие внутренних размеров проекту, отсутствие газа и воды, а также состояние железобетонных конструкций. Кроме того, сверяют с проектом оставленные в подземном сооружении посторонние подземные коммуникации и правильность способа их пересечения с кабельными сооружениями, например, в дополнительных трубах- футлярах, а также наличие теплоизоляции для теплопроводов и т. д. Правильность укладки труб блочной канализации проверяют путем протаскивания металлического цилиндра диаметром, на 5 мм меньшим внутреннего диаметра проверяемых труб.

Проверяют отметки люков колодцев (которые при усовершенствованном покрытии проездов не должны отличаться от их отметок больше чем на 1 см), наличие запорных крышек, закладных частей для крепления троса при прокладке кабеля. В проезжей части чугунные люки должны быть уложены на подкладные железобетонные кольца.

Проверка качества работ в процессе прокладки заключается в определении глубины прокладки кабеля, допустимых радиусов изгиба, отсутствия в почве веществ, разъедающих оболочки кабелей, расстояний между кабелями в свету (не менее 100 мм), расстояний на пересечениях и сближениях прокладываемого силового кабеля с железнодорожными и трамвайными путями, теплофикационными трубами, кабелями связи и пр.; наличия песчаной постели под кабель и подушки, защитных покрытий, запасов кабеля перед муфтами для компенсации длины и соответствующих креплений муфт и кабеля в болотных и слабых грунтах. Особенно часто возникают механические повреждения на кабелях при протаскивании их в трубах через улицы, а также при вводе в здания. Контроль за строгим соблюдением технологии монтажа муфт заключается в проверке крутых изгибов жил, размеров их разделки, плотности намотки изоляции, качества пайки, а также качества монтажного материала, соответствия кабельной гарнитуры, инструмента и приспособлений.

Техническая документация, передаваемая монтажной организацией на проложенную линию, содержит:

технический проект кабельной линии со всеми согласованиями на ее прокладку и отклонениями от проекта с указанием, с кем и когда эти отклонения согласованы;

схему исполнительной трассы, заверенную техническим надзором предприятия электросети;

протоколы заводских испытаний кабеля, необходимые для проверки соответствия кабеля требованиям ГОСТ;

акты наружного осмотра кабеля на барабанах, необходимые для уверенности в том, что проложенный кабель не был поврежден при его транспортировке или хранении;

результаты вскрытия и осмотра в лаборатории образцов для кабелей производства иностранных фирм, а также для кабелей, на которые отсутствуют протоколы заводских испытаний;

протокол испытания всей кабельной линии после прокладки.

В техническую документацию также входят: инвентарная опись всех элементов кабельной линии; чертежи строительных сооружений; кабельный журнал; акт перенесения в натуру проекта трассы и правильности выполнения разбивочных работ; акт приема траншеи и строительной части кабельных сооружений под монтаж; протокол прогрева кабеля на барабанах перед прокладкой, если работы проводились при температуре ниже О °С; протокол измерения сопротивления заземления концевых муфт; акт на скрытые работы.

В акте на скрытые работы отражают следующее: осмотр проложенного кабеля;

устройство «постели», «подушки», защиты кабельной линии от механических повреждений;

соответствие габаритов взаимного сближения и пересечения с другими подземными коммуникациями; монтаж всех муфт.

Если проектом на кабельную линию предусматривались мероприятия по электрической защите металлических оболочек кабеля от коррозии, то при сдаче линии в эксплуатацию должны быть переданы протоколы, подтверждающие правильность работы защитных антикоррозийных устройств.

Перед включением проложенной кабельной линии выполняют минимальный объем пусковых испытаний, заключающийся в определении целостности жил кабеля, в измерении сопротивления изоляции между жилами кабеля и между жилами и землей, в испытании кабельной линии высоким напряжением выпрямленного тока и проверке действия установленных на линии устройств антикоррозийной защиты от блуждающих токов. Одновременно проверяют правильность соответствия жил по фазам от обоих концов линии независимо от их расцветки.

Надежность работы кабельных линий в значительной мере зависит от надзора за состоянием трасс и кабелей, который заключается в проведении периодических обходов и осмотров. Систематические осмотры трасс кабелей напряжением свыше 1 кВ, проложенных в земле и туннелях, проводят в сроки, установленные местными инструкциями, но не реже 1 раза в три месяца, а осмотры концевых муфт — 1 раз в шесть месяцев, кабельных линий напряжением до 1 кВ — 1 раз в год. Сроки контрольных осмотров кабельных линий устанавливает инженерно-технический персонал с учетом местных условий.

Внеочередные обходы трасс проводят весной во время таяния снега, ледоходов, паводков, после ливней и в период осенних дождей, когда размягчение и размыв грунта наибольшие, в результате чего возможны повреждения кабелей. При обходах необходимо:

проверить состояние трассы кабельной линии, отсутствие промывов, провалов, повреждений креплений, угрожающих целостности кабелей в местах их пересечения с каналами, кюветами и оврагами;

убедиться в наличии и проверить состояние постоянных предохранительных плакатов, пикетов-ориентиров на трассе линии;

в местах перехода кабелей на стены зданий или опоры воздушных линий электропередачи проверить защиту кабелей от механических повреждений, исправность концевых муфт, убедиться в отсутствии ржавчины, вмятин и забоин на броне и т. п.;

осмотреть соединения стыков рельсов в местах пересечения и сближения кабельных линий с электрифицированными железными дорогами на расстоянии не менее 100 м в обе стороны от пересечения или сближения.

При осмотрах необходимо также обращать внимание на кабель, проложенный открыто или в воде, кабельные колодцы (состояние антикоррозионных покрытий, наличие маркировки и т. п.).

Все дефекты, обнаруженные в результате обходов и осмотров трасс кабельных линий, записывают в журнал. О дефектах, требующих немедленного устранения, обходчик обязан срочно сообщить непосредственному руководителю. Инженерно-технический персонал на основании просмотра журнала дефектов намечает мероприятия и сроки их проведения по повышению надежности работы кабельной линии.

Во время обхода проверяют соблюдение Правил по охране высоковольтных электрических сетей; немедленно прекращают земляные работы, проводимые без разрешения и согласования с эксплуатирующей кабельную линию организацией, при этом составляют акт о нарушении правил и вызывают представителя инспекции или органов милиции. В проектах работ, проводимых вблизи кабельной линии по согласованию с эксплуатирующей организацией, должны быть предусмотрены меры по обеспечению их сохранности.

В соответствии с ПТЭ землеройные машины применяют на расстоянии не ближе 1 м от кабеля; отбойные молотки для рыхления грунта над кабелями — на глубине не более 0,4 м; клин-бабы и другие ударные механизмы — на расстоянии не ближе 5 м от кабелей. В зимнее время при работе в зоне расположения кабеля и прогрева грунта, чтобы тепловым источником не повредить кабель, слой грунта должен быть не менее 250 мм.

8.8. МЕТОДЫОПРЕДЕЛЕНИЯ МЕСТ ПОВРЕЖДЕНИЯ НА КАБЕЛЬНЫХ ЛИНИЯХ. ПРОЖИГАНИЕ КАБЕЛЕЙ

Кабельная линия находится, как правило, под землей, и поэтому определение места ее повреждения — наиболее трудная операция, от реализации которой зависит своевременность питания потребителей. Чтобы получить исходные данные для выбора наиболее подходящего метода определения места повреждения, устанавливают характер повреждения, который может быть следующим: замыкание на землю одной фазы; замыкание двух или трех фаз на землю либо между собой; обрыв одной, двух или трех фаз, с заземлением или без заземления; заплывающий пробой изоляции; сложные повреждения.

Для установления характера повреждения кабельную линию отключают от источника питания. От линии отключают все электроприемники и с обеих ее концов мегаомметром измеряют сопротивление изоляции каждой токоведущей жилы по отношению к земле и между каждой парой жил, а также убеждаются в отсутствии обрыва токоведущих жил.

Установив характер повреждения кабельной линии, выбирают метод, наиболее подходящий для определения места повреждения в данном конкретном случае. В первую очередь с погрешностью порядка 10...40 м определяют зону повреждения — границы, в которых расположено место повреждения. Затем уточняют место повреждения непосредственно на трассе. Для определения зоны повреждения линии применяют следующие относительные методы: импульсный, колебательного разряда, петлевой, емкостный.

Импульсный метод основан на посылке в поврежденную линию зондирующего электрического импульса и измерении интервала времени между моментами подачи импульса и прихода отраженного импульса от места повреждения в кабеле.

Если скорость распространения импульса в кабельной линии обозначить через v, а расстояние от начала линии до места

повреждения — через 1Х, то время, за которое импульс проходит до точки повреждения и обратно, можно определить по формуле:

|

Скорость распространения импульса по силовым кабелям примерно равна 160 м/мкс. Тогда расстояние до места повреждения

При импульсном методе измерения можно найти расстояние до места повреждения и определить характер дефекта. Погрешность метода — не более 1,5 % измеряемой длины кабеля.

Метод колебательного разряда позволяет определить зону повреждения кабельной линии при заплывающих пробоях. При измерении от испытательной установки напряжение постоянного тока подают на поврежденную жилу кабеля и плавно поднимают до напряжения пробоя. В момент пробоя в месте повреждения возникает искра, имеющая небольшое переходное сопротивление, и в кабеле происходит разряд колебательного характера. Период колебаний Т этого разряда соответствует времени двукратного пробега волны до места повреждения и обратно, поэтому

|

где tx — время пробега волны до места повреждения и обратно; 1Х — расстояние до места повреждения; v — скорость распространения волны колебания в кабеле.

Отсюда расстояние до места повреждения

|

Продолжительность колебательного разряда измеряют осциллографом с однократной ждущей разверткой типа ОЖО или электронным миллисекундомером, присоединяемыми через делитель напряжения. Погрешность метода не более 5 % максимального значения шкалы, по которой проводят измерение.

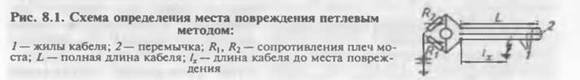

Петлевой метод применяют для определения зоны повреждения кабельной линии в случаях, когда жила с поврежденной изоляцией не имеет обрыва и есть хотя бы одна жила с исправной изоляцией. Этот метод заключается в непосредственном измере-

нии сопротивления постоянному току участка поврежденной жилы от места измерения до места повреждения при помощи измерительного моста.

Если с одной стороны кабеля соединить между собой поврежденную и здоровую жилы, а с другой стороны подключить регулируемые сопротивления плеч моста (см. рис. 8.1), то равновесие в схеме моста наступит при соблюдении условия

Где R1 и R2 — сопротивления плеч моста; г0 — удельное сопротивление материала жилы кабеля; L — полная длина кабеля; 1Х— расстояние до места повреждения.

Отсюда расстояние до места повреждения

Сопротивление перемычки, соединительных концов переходных контактов может влиять на точность результатов измерений. Поэтому при втором измерении необходимо поменять местами концы кабельной линии, присоединяемые к мосту, при этом

Измерения выполнены правильно, если выполнено условие:

|

Петлевой метод применяют при небольших расстояниях до ме-:та повреждения (1Х< 100...200 м) и больших переходных сопро- гивлениях 1000 < R„< 5000 Ом. -Погрешность определения места повреждения не более 0,1...0,3 % полной длины кабеля.

|

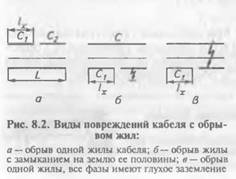

Ёмкостный метод используют для определения места повреждения с обрывом одной или нескольких жил кабеля и при сопротивлении изоляции поврежденной жилы не менее 5000 Ом. Метод заключается в измерении емкости оборванного участка жилы кабеля, которая пропорциональна его длине до места повреждения. Емкость можно измерять как на постоянном, так и на переменном токе. В практике применения емкостного метода встречают три следующих принципиальных случая.

Случай 1 — обрыв одной жилы (рис. 8.2, а). Измеряют емкость оборванной жилы с одного Q и другого С2 конца кабеля. Расстояние до места повреждения

|

Случай 2 — обрыв одной жилы с замыканием на землю ее половины, С2 = 0 (рис. 8.2, б). Измеряют емкость оборванной жилы и емкость целой жилы С. Расстояние до места повреждения

|

Случай 3 — обрыв одной жилы, все фазы имеют глухое заземление, в том числе и один конец оборванной жилы (рис. 8.2, в). Расстояние до места повреждения

|

Акустический метод применяют при условии, что в месте повреждения можно создать искусственный электрический разряд,

прослушиваемыи с поверхности земли или воды. При возникновении разряда в поврежденном месте одновременно с электромагнитными колебаниями возникает звуковая волна, которая может быть прослушана на поверхности земли или воды. Наибольшая слышимость будет непосредственно над местом повреждения кабеля. В качестве генератора импульсов

прослушиваемыи с поверхности земли или воды. При возникновении разряда в поврежденном месте одновременно с электромагнитными колебаниями возникает звуковая волна, которая может быть прослушана на поверхности земли или воды. Наибольшая слышимость будет непосредственно над местом повреждения кабеля. В качестве генератора импульсов

разряда используют обычную испытательную установку высокого напряжения постоянного тока.

От высоковольтной выпрямительной установки в кабель посылают импульс высокого напряжения. Достигнув места повреждения, этот импульс создает пробой — искровое перекрытие с жилы на оболочку кабеля. На поверхности земли искровые разряды прослушивают акустическим индукционным прибором типа АИП-3, который состоит из пьезоакустического датчика, усилителя, головного телефона и выносной индукционной рамки. Недостаток данного метода заключается в том, что необходимо иметь передвижную установку высокого напряжения постоянного тока.

Индукционный метод применяют для определения места повреждения кабельной линии непосредственно на трассе. Он основан на принципе улавливания магнитного поля над кабелем, создаваемого током звуковой (тональной) частоты, пропускаемым по кабельной линии. По поврежденной жиле кабеля пропускают ток от генератора тональной частоты 800... 1000 Гц. При этом вокруг кабеля образуется магнитное поле, напряженность которого пропорциональна силе тока в кабеле, глубине залегания и расстоянию от его оси.

Оператор, продвигаясь вдоль трассы кабеля от места установки звукового генератора, при помощи испытательной рамки (антенны), усилителя и телефонных наушников определяет характер распространения этого поля и, следовательно, трассу кабельной линии, места расположения муфт, глубину заложения кабеля и место повреждения. Звук в наушниках слышен на участке трассы кабельной линии. В стороне от трассы или за местом повреждения слышимость в телефоне резко снижается.

Индукционный метод обеспечивает высокую точность определения места повреждения. Погрешность составляет не более 0,5 м. Применяют этот метод в тех случаях, когда переходное сопротивление в месте повреждения составляет не более 20...50 Ом.

Прожигание кабелей. При повреждении кабельных линий сопротивление изоляции продолжает оставаться большим, поэтому трудно подобрать методы для отыскания места повреждения. В этих случаях снижают переходное сопротивление до 10... 100 Ом путем прожигания изоляции в поврежденном месте с помощью специальных установок.

Коэффициент полезного действия прожигающей установки значительно повышается, когда ее сопротивление приблизительно равно переходному сопротивлению в месте повреждения. На практике нет установки с большим испытательным напряжением и малым или переменным внутренним сопротивлением. Поэтому прожигание кабеля во многих случаях ведут при помощи комбинированных установок. В начальной стадии прожигания применяют выпрямительные установки, позволяющие получить высокое напряжение (до 15 кВ и более) при малых токах (до 5 А). На заключительной

стадии дожигания используют специальные трансформаторы с низким рабочим напряжением и более высоким выходным током.

Широкое применение нашел резонансный метод, обеспечивающий высокую эффективность прожигания на переменном токе при возможности получения высоких испытательных напряжений на портативной аппаратуре. При этом методе используют специальные трансформаторы с переключателем витков вторичной обмотки. Вторичную обмотку включают на кабель, подлежащий прожиганию. Емкость подключенного кабеля совместно с индуктивностью высоковольтной вторичной обмотки трансформатора образует резонансный контур на частоте сети 50 Гц. Колебания в контуре возбуждаются благодаря магнитной связи с первичной обмоткой трансформатора, получающей питание от сети 127 и 380 В. Изменением с помощью переключателя настройки контура (числа витков) регулируют напряжение на кабеле. Реактивная мощность в резонансном контуре достигает нескольких сотен киловольт-ампер, в то время как потребляемая из сети питания мощность, идущая на покрытие активных потерь, небольшая — примерно несколько киловатт.

Пробой изоляции может происходить на обеих полярностях напряжения, и частота пробоя — доходить до 100 раз в секунду. Поэтому при резонансном методе процесс выгорания происходит более интенсивно, чем при использовании других методов.

8.9. РЕМОНТ КАБЕЛЬНЫХ ЛИНИЙ

Ремонт свинцовой или алюминиевой оболочек кабеля. Нарушение герметизации обычно происходит в результате механических повреждений при проведении земляных работ. Восстановление герметизации кабеля выполняют, если есть полная уверенность в том, что изоляция кабеля не повреждена и влага не проникла внутрь кабеля. Такой ремонт выполняют в следующей последовательности:

удаляют часть оболочки по обе стороны от места повреждения; осматривают и проверяют верхнюю ленту поясной изоляции на отсутствие влаги;

выполняют разбортовку торцов заводской оболочки; восстанавливают герметизацию кабеля. Для этого на оголенный участок накладывают разрезанную вдоль свинцовую трубу и после обивки пропаивают продольный шов и шейки, а также заливочные отверстия после заполнения трубы кабельной массой;

соединяют оболочку с броней кабеля и заключают кабель в защитный чугунный кожух для прокладки его в землю или в специальную стальную трубу для открытой прокладки.

Если влага проникла в изоляцию, поврежденный участок кабеля вырезают и вместо него монтируют вставку из кабеля аналогич

ной марки. Минимальная длина вставки по условиям удобства монтажа составляет 3 м. В местах соединения вставки с кабелем монтируют две соединительные муфты. По обеим сторонам муфты при прокладке в землю делают запас кабеля в виде волнообразного изгиба (змейки).

Ремонт изоляции кабеля. В случае электрического пробоя изоляции при отсутствии повреждения токопроводящей жилы ремонт выполняют без разрезания жил кабеля, т. е. при помощи бесклеммной муфты. Для этого необходимо убедиться в полном отсутствии влаги в изоляции и наличии запаса кабеля, позволяющего развести жилы и выполнить подмотку дефектной изоляции. Для герметизации кабель закладывают в свинцовую трубу, заливают кабельной массой в том же порядке, что и при ремонте свинцовых и алюминиевых оболочек.

При капитальных ремонтах кабельных линий старые концевые муфты необходимо заменять новыми с герметической заделкой. В заделках, выполненных из эпоксидного компаунда, может нарушиться герметичность и вытекать пропиточный состав в нижней или верхней частях. При вытекании пропиточного состава из корешка разделки участок, примыкающий к муфте, на 40...50 мм в обе стороны обезжиривают. После этого конец заделки и прилегающую к нему свинцовую или алюминиевую оболочку на расстоянии 15...20 мм обматывают двумя слоями хлопчатобумажной ленты, смазанной эпоксидным компаундом. Затем на кабель устанавливают ремонтную форму, заполняют ее эпоксидным компаундом.

Если пропиточная масса вытекает сверху в месте выхода жил из заделки, плоскую часть заделки и участки жил на расстоянии 30 мм зачищают ножом или стеклянной бумагой и обезжиривают (тряпкой, смоченной в бензине или ацетоне). Затем устанавливают ремонтную форму и заливают ее эпоксидным компаундом.

8.10. ПРОФИЛАКТИЧЕСКИЕ ИСПЫТАНИЯ И ИЗМЕРЕНИЯ

В целях своевременного выявления и устранения дефектов изоляции кабеля, предупреждения аварийных повреждений кабельные линии в процессе эксплуатации подвергают ежегодно профилактическим испытаниям. Кабели, находящиеся в благоприятных условиях по температурному режиму и способу прокладки, испытывают не реже одного раза в три года.

Внеочередные испытания кабельных линий проводят после ремонтных работ и окончания земляных работ на трассе. Основной метод — испытание кабеля повышенным напряжением постоянного тока, так как кабели обладают большой зарядной реактивной мощностью и испытание их на переменном токе требует применения мощных испытательных установок.

Кабельные линии напряжением до 1 кВ допускается испытывать только мегаомметром на напряжение 1000...2500 В. При испытании на выпрямленном напряжении одновременно измеряют ток утечки, по величине которого определяют изменение сопротивления изоляции.

В особо ответственных кабелях иногда измеряют диэлектрические потери. При профилактических испытаниях кабельных линий проверяют изоляцию каждой жилы кабеля по отношению к другим и оболочке. Вместе с кабелем испытывают концевые муфты или воронки и опорные изоляторы до разъединителя. Испытанию можно подвергать последовательно соединенные кабельные линии с распределительными устройствами. Групповые кабельные линии или параллельные кабели, присоединенные к отдельным агрегатам (генератору, трансформатору), можно испытывать одновременно без отсоединения от сети.

Методы проведения отдельных видов испытаний. Для проведения испытаний кабельную линию отключают и заземляют. Затем с одной из фаз снимают заземление и подают испытательное напряжение. Напряжение поочередно подают на каждую жилу кабеля при заземлении двух других жил. Кратность и значение испытательного напряжения для кабеля напряжением 2... 10 кВ составляет (5...6)UH, напряжением 20...35 кВ —

(4...5)UH, напряжением 110 кВ — (2...3)UH. Продолжительность испытания каждой жилы кабеля напряжением 2...35 кВ — 5 мин, напряжением 110...220 кВ — 20 мин.

Состояние изоляции кабеля оценивают по значению тока утечки и его несимметрии по фазам. При удовлетворительном состоянии изоляции ток утечки в момент подъема напряжения на каждой ступени резко возрастает за счет заряда емкости кабеля, а затем быстро спадает: у кабелей напряжением 6... 10 кВ —до менее 500 мкА, у кабелей напряжением 20...35 кВ — 800 мкА. При наличии дефектов ток утечки спадает медленно и даже может возрасти. Ток утечки записывают на последней минуте испытаний.

Несимметрия токов утечки по фазам у кабелей с неповрежденной изоляцией не должна превышать 50 %. Разработан метод испытания кабельных линий собственных нужд электростанций напряжением 6 кВ под нагрузкой. Испытательное напряжение в этом случае подают в нулевую точку трансформатора, а выпрямленное испытательное напряжение в пределах 20...24 кВ накладывают на фазное рабочее напряжение.

Во время профилактических испытаний кабелей определяют: сопротивление изоляции; целостность жил и фазировку; температуру кабеля; сопротивление заземления концевых заделок; значение блуждающих токов. Сопротивление изоляции кабеля должно быть не ниже 0,5 МОм. При определении сопротивления изоляции кабеля при помощи мегаомметра одновременно определяют отсутствие замыканий между фазами или фазами и оболочкой и обрывов жил кабеля. Многие повреждения изоляции кабелей на-

чинаются с потери герметичности оболочек. В этих случаях проникновение влаги ускоряет ухудшение изоляции. Поэтому обычно профилактические испытания проводят в теплое время года, в период наибольшей вероятности ухудшения изоляции. Целостность жил и фазировку кабельной линии при эксплуатации проверяют после перемонтажа муфт или отъединения жил кабеля, пользуясь при этом мегаомметром и указателем напряжения.

Температуру кабелей измеряют в соответствии с указаниями местных инструкций на тех участках трассы, на которых возможны перегревы кабелей. Ее измеряют термопарами, термосопротивлениями и только в крайнем случае термометрами.

Сопротивление заземления концевых заделок измеряют при капитальном ремонте заземляющих устройств. В остальных случаях проверяют целостность заземляющего проводника, соединяющего концевую заделку с шиной заземляющего устройства.

Надежность работы кабельных линий зависит от состояния оболочек кабеля. Нарушение герметичности оболочек, проникновение воздуха и влаги во внутренние полости кабеля приводит к электрическому пробою изоляции. Металлические оболочки кабелей в процессе эксплуатации могут разрушаться вследствие химического или электрического взаимодействия с окружающей средой. Наиболее подвержены разрушению оболочки кабельных линий, проложенных в земле, вследствие электролитической коррозии, вызываемой блуждающими токами.

Для определения коррозионной опасности и разработки мер защиты кабельной линии в первый год эксплуатации блуждающие токи замеряют не менее двух раз. Для этого на кабельных линиях проводят комплекс испытаний, в процессе которых определяют разность потенциалов между оболочками кабеля и землей; плотность тока, стекающего с кабеля в землю; ток, протекающий по оболочке кабеля. Периодичность измерений в последующие годы устанавливают на основании результатов первых измерений и анализа коррозионных зон.

Для обнаружения опасных зон, где оболочки кабеля имеют положительный потенциал по отношению к земле, измеряют разность потенциалов (относительно зоны с нулевым потенциалом). Опасными считают участки в анодных и знакопеременных зонах, где бронированные кабели проложены в малоагрессивных грунтах (удельное сопротивление почвы более 20 Ом • м) при среднесуточной плотности тока утечки на землю более 0,15 мА/дм2 и при любом токе утечки для кабелей, проложенных в агрессивных грунтах. При обнаружении опасных участков принимают меры по предотвращению разрушения кабелей электрокоррозией. Для этого применяют катодную поляризацию, протекторную защиту или электрический дренаж.

Полное представление о блуждающих токах в местах расположения кабельных сетей получают после построения по результа

там замеров диаграмм на плане кабельных сетей. На основании анализа построенных диаграмм принимают правильное решение по защите кабельных сетей от коррозии.

Контрольные вопросы и задания

1. Как соблюдают режимы по токам нагрузки? 2. В чем заключается осмотр воздушных линий? 3. Что такое профилактические измерения и проверки? 4. Как проводят ремонт воздушных линий на деревянных или железобетонных опорах? 5. Как проводят ремонт проводов воздушных линий? 6. Как проверяют стрелу провеса и габариты воздушной линии? 7. В чем заключается технический надзор за качеством работ? 8. Кто выполняет технический надзор за качеством работ? 9. Что такое осмотры, профилактические испытания и измерения силовых кабельных линий? 10. Как определяют места повреждений? 11. С какой целью выполняют прожигание кабелей? 12. В чем заключается защита кабелей от коррозии? 13. Как ремонтируют кабельные линии? 14. Когда проводят внеочередные осмотры трасс прокладки кабелей?

Задание 1. Определите расстояние до места повреждения, если измерения проводились импульсным методом и известно, что время прохождения импульса до точки повреждения 100 мкс.

Задание 2. Определите расстояние до места повреждения, если измерения проводились петлевым методом и известно, что длина кабеля

L = 150 м, R1= 1 Ом; R2= 3 Ом.

Задание 3. В результате второго измерения, при определении места повреждения петлевым методом, получены следующие значения сопротивлений R1' =1,10 Ом; R'2 = =3,05 Ом. Данные по первому измерению приведены в задании 1. Проверьте правильность проведения измерений.

Глава 9

ЭКСПЛУАТАЦИЯ СИЛОВЫХ ТРАНСФОРМАТОРОВ И РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ

9.1. ОБЩИЕ ПОЛОЖЕНИЯ.

ПРИЕМ В ЭКСПЛУАТАЦИЮ ТРАНСФОРМАТОРНЫХ ПОДСТАНЦИЙ

Техническая эксплуатация трансформаторных подстанций включает плановые и оперативные работы. В плановом порядке проводят: техническое обслуживание, текущий и капитальный ремонты. К оперативным работам относят: периодический и внеочередной осмотры, контроль режима работы, переключения и отключения и профилактические испытания. Эти работы имеют типовой объем работ, который регламентируют нормативными документами, заводским паспортом и инструкциями местных энергетических служб. Такой объем работ является усредненным и нуждается в творческом осмыслении применительно к каждой

трансформаторной подстанции на базе глубоких инженерных знаний. Кроме этого, при эксплуатации приходится решать ряд специальных инженерных задач: выбор оптимальной нагрузки и допустимой перегрузки, обоснование графика регулирования напряжения, определение неисправностей и т. п. Для успешной эксплуатации следует организовать правильную транспортировку, монтаж и прием трансформаторных подстанций в эксплуатацию. Основной элемент трансформаторной подстанции — трансформатор.

Трансформаторы отправляют с завода полностью собранными, заполненными маслом и опломбированными. С каждым трансформатором потребителю передают бланк с техническими характеристиками и инструкцию по эксплуатации, которые упаковывают вместе с термометром или в отдельном ящике с газовым реле и термометрическим сигнализатором. На бланке указывают основные технические данные, имеющиеся на щитке трансформатора, а также потери короткого замыкания, потери и ток холостого хода, активное сопротивление обмоток, сопротивление изоляции, напряжения, которыми испытывалась изоляция обмоток трансформаторов на заводе-изготовителе, схему соединения каждой обмотки и расположение выводов на крышке. Эти данные служат базой для контроля изменений параметров при эксплуатации.

Транспортируемый по железной дороге трансформатор на станции принимают по накладной и заводской отправочной спецификации. Проводят осмотр трансформатора, проверяют все уплотнения, целостность пломб на кранах и пробках. Особое внимание уделяют состоянию фарфоровых выводов, дефекты в которых обнаруживают по наличию утечки масла. О всех замеченных неисправностях в упаковке, о повреждениях деталей и самого трансформатора (течи, неплотности, повреждения крепления трансформатора на платформе) заказчику необходимо составить акт в присутствии представителя железной дороги и сообщить на завод- изготовитель.

Для обслуживания трансформаторов должны быть обеспечены удобные и безопасные условия для наблюдения за уровнем и температурой масла, газовым реле, а также для отбора масла. В каждом трансформаторе на основе заводских данных определяют максимально допустимую температуру верхних слоев масла. В трансформаторах без принудительной циркуляции масла эта температура должна быть не больше 95 °С. Превышение температуры масла над температурой окружающего воздуха должно быть не более 60 °С.

Персонал, обслуживающий трансформаторы, оборудованные переключателем коэффициента трансформации ПБВ (переключатель без возбуждения), проверяет, правильно ли установлен коэффициент трансформации, не менее двух раз в год — перед наступлением зимнего максимума и летнего минимума нагрузки.

9.2. ОСМОТР ТРАНСФОРМАТОРОВ, ВЫВОД ТРАНСФОРМАТОРОВ В РЕМОНТ И ПРИЧИНЫОТКАЗОВ

Осмотр трансформаторов без отключения проводят в следующие сроки: в установках с постоянны<