Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок. Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

- Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее. Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

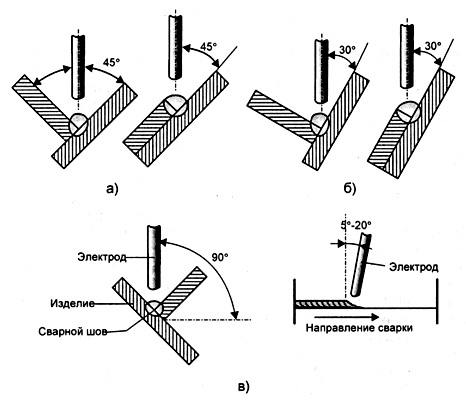

- Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

ПОДГОТОВКА СТОРОН ШВА

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку. Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного.

Возможные проблемы

Прочность и качество шва будет зависеть от того, насколько полно вы сможете из бежать дефектов, характерных для такого вида соединений. К основным изъянам относятся следующие:

1. Подрезы. Способствует их появлению электрическая дуга. Следы ее «коварства» предстают в виде небольших углублений на поверхности метализделий. При сварке снизу поврежденный участок можно закрыть наплавлением присадочного материала. Надо лишь дольше держать электрод при этом. Однако техника выполнения углового шва гораздо сложней. Нужно очень постараться, чтобы наплавить присадку на боковую поверхность. Вот почему на угловом шве углубления, как правило, присутствуют лишь на одном боку.

2. Непровары на отрезках швов. Они встречаются чаще у тех сварщиков, кому еще надо накопить знаний в технологии производства угловых швов. Этот фактор сказывается так: рабочий в целях заполнения места стыковки чересчур энергично водит электродным кончиком по обе стороны. Но расплавленная масса, наоборот, стекает по ним, и цель – проварка шовного корня – остается недостижимой.

3. Неверный катет. Качество сварки углового шва здесь зависит от умения определить требуемый режим напряжения, а потом управлять электродом с необходимой скоростью, стараясь удержать на одном уровне. Ток недостаточный? Электрод работает на малой скорости, а катет получится чрезмерно выпуклым. Из этого следует, что основной металл недостаточно поплавился. Повышенная сила тока и более быстрая скорость движения электродом? Катет получите вогнутый.

4. Косой угол. Сварочные соединения отличаются, как правило, соответствующей формой к градусу угла. В этом и сложность – соблюсти точные размеры. Качество конструкции будет безнадежно испорчено, когда у приставной пластины неожиданно нарисуется наклон к одному из боков.

5. Неровная наплавка металлом в боках стыковки. Высокая t, тяжесть кромок и электрода провоцируют расплавленную железную массу стекать вниз и сразу по сторонам. В результате может получиться так, что своей основной частью шов расположится на нижней поверхности. Верхний край, лишь прихваченный сваркой, уязвим перед деформацией. Чуть нагрузка – он и развалился.

6. Прочие дефекты. Они представлены пустотами, лунками, вездесущими трещинами, непредсказуемыми свищами и кратерами, другими посторонними твердообразными включениями. Они могут заявить о себе в процессе.