Под твердостью понимается сопротивление испытуемого металла вдавливанию в него металлического или алмазного наконечника. Следует различать два способа определения твердости вдавливанием: измерение твердости (макротвердости) и измерение микротвердости.

Твердость представляет собой механическое свойство металла, которое отличается от других механических свойств способом измерения. Основные преимущества измерения твердости следующие:

- между твердостью пластичных металлов и другими механическими свойствами существует количественная зависимость;

- измерение твердости значительно проще и быстрее, чем определение прочности, пластичности и вязкости;

- измерение прочности не влечет за собой разрушения сварного соединения или наплавленной детали;

- твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих десятых долей миллиметра.

Существует несколько способов измерения твердости, которые различаются по характеру воздействия наконечника:

- способ вдавливания (характеризует сопротивление пластической деформации);

- ударом царапания (сопротивление разрушению);

- ударом или по отскоку наконечника шарика (упругие свойства).

Наибольшее применение нашли методы измерения твердости вдавливанием: твердость по Бринелю, твердость по Виккерсу, твердость по Роквеллу.

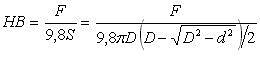

Определение твердости по методу Бринеля используется как для металлов, так и для полимерных материалов. В поверхность испытуемого металла с определенной силой вдавливают стальной закаленный шарик диаметром 1; 2; 2,5; 5 и 10мм. В результате на поверхности металла получается отпечаток (лунка). Число твердости по Бринелю НВ – характеризуется отношением нагрузки, действующей на шарик, к поверхности отпечатка.

где F – нагрузка на шарик, Н; S – поверхность отпечатка, мм; D – диаметр вдавливаемого шарика, мм; d – диаметр отпечатка, мм.

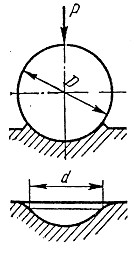

Рис. 1 – Измерение твердости по методу Бринеля

Выбор диаметра шарика D, нагрузки F и продолжительности выдержки под нагрузкой зависит от твердости материала и толщины детали. При этом диаметр d отпечатка должен находиться в пределах 0,2D < d < 0.6D.

Обозначение: НВ 300 (число твердости 300).

При измерении твердости по методу Роквелла, твердость определяется по глубине отпечатка h, который получается при вдавливании алмазного конуса с углом 120о или стального закаленного шарика диаметром 1,59мм.

Преимуществом этого метода является возможность изменять нагрузку в широких приделах без изменения значений твердости. Шарик и конус вдавливаются в испытуемый образец, последовательно прилагая предварительную F0 затем основную F1 нагрузку. Общая нагрузка определяется

Твердость по Роквеллу выражается в условных единицах и обозначается в зависимости от условий испытания HRA, HRB, HRC (в соответствии с наименованием шкалы Н – твердость, R – Роквелл, С – шкала). За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002мм.

Рис. 2 – Измерение твердости по методу Роквелла

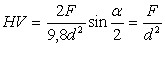

При определении твердости по методу Виккерса в металл вдавливается четырехгранная алмазная пирамида с углом в вершине 136º и твердость характеризует площадь получаемого отпечатка. Твердость по Виккерсу НВ, также как и по Бринеллю, определяется как усилие, приходящееся на единицу поверхности отпечатка. Число твердости HV определяется по формуле.

где F – нагрузка на пирамиду, Н; d – среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки, мм; α =136 º - угол между противоположными гранями пирамиды при вершине.

При испытании применяют нагрузки от 9,8 до 980Н. Возможность применения малых нагрузок позволяет испытывать твердость поверхностных слоев (например, после цианирования, азотирования).

Для определения числа твердости HV пользуются специальными таблицами.

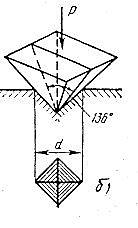

Рис. 3 – Измерение твердости по методу Виккерса

Испытание на микротвердость применяют при определении твердости микроскопически малых объемов металла, например, твердости отдельных зерен, фаз структурных составляющих сплавов (а не усредненную твердость, как при измерении макротвердости).

Микротвердость определяют на специальном приборе типа ПМТ-3.

Четырехгранная алмазная пирамида вдавливается в испытываемый материал под очень небольшой нагрузкой 0,049 – 4,9Н. Число твердости Н определяют по размерам отпечатков, как и твердость по Виккерсу.