7.2.1. Исходное состояние аппаратов и переключателей вагона.

Перед подготовкой ПТАД к работе аппараты и переключатели комплекта электротягового оборудования должны находиться в исходном состоянии:

- пантограф опущен и зафиксирован в нижнем положении;

- аккумуляторная батарея отключена от бортовой сети;

- переключатель направления движения с состоянии “НЕЙТРАЛЬ”;

- все выключатели на пульте водителя выключены;

- ручка контроллера водителя в положении “НЕЙТРАЛЬ” (0);

- автоматы питания ПТАД включены.

7.2.2. Включение ПТАД.

7.2.2.1. Включить аккумуляторную батарею SQ1;

7.2.2.2. По экрану БИГ проверьте напряжение батареи в режиме холостого хода. Оно должно быть не ниже 16 В. При напряжении батареи ниже 16 В экран БИГ может не светиться.

7.2.2.3. Проконтролировать зажигание цифровых индикаторов “НАПРЯЖЕНИЕ” и “ТОК” на блоке индикации БИ. На цифровом индикаторе должна мигать надпись “Uc”, а индикаторе “ТОК” при этом индицируется значение напряжения на фильтровой ёмкости ПТАД, которое должно быть в пределах от 3 до 5 В.

7.2.2.4. Поднимите токоприёмник ХА.

7.2.2.5. Включите на пульте управления выключатель S31 “НВЦ”.

7.2.2.6. Проверьте положение рукоятки контроллера на нулевой позиции и затем нажмите кнопку SВ8 “УПРАВЛЕНИЕ ВКЛ.”.

7.2.2.7. Нажмите кнопки АВДУ-1 и АВДУ-2 (включение быстродействующих выключателей) QF1 и QF2.

7.2.2.8. Закройте двери пассажирского помещения и кабины водителя (кнопки управления дверями).

7.2.2.9. Нажмите ногой педаль безопасности.

7.2.2.10. Включите переключатель реверсора SА2 в одно из рабочих положений: вперед или назад в соответствии с выбранным направлением движения.

7.2.2.11. Установите рукоятку стояночного тормоза в положение “расторможено”.

7.2.2.12. Переведите рукоятку контроллера водителя на одну из ходовых позиций. Уставка токов определяется положением рукоятки контроллера Х1 – Х7.

7.2.2.13. Проверьте погасание светодиодных индикаторов механического тормоза (растормаживание механического тормоза).

7.2.2.14. Вагон плавно независимо от положения ручки контроллера водителя начнёт движение.

7.2.3. Конструктивная скорость вагона составляет 75 км/час. Превышать эту скорость не разрешается во избежание механического повреждения двигателей.

7.2.4. Режим “ВЫБЕГ” осуществляется переводом ручки контроллера водителя в позицию “НЕЙТРАЛЬ” (0) с ходовых позиций.

7.2.5. Режим “ТОРМОЗ”.

7.2.5.1. Служебное торможение вагона осуществляется при переводе контроллера водителя на тормозные позиции Т1 –Т7

7.2.5.2. Уставка токов при торможение определяется положением ручки контроллера водителя. Плавность торможения обеспечивается на любой позиции тормоза.

7.2.5.3. При снижении скорости при торможении до величин ниже 5 км/час автоматически включаются механические тормоза.

7.2.5.4. Вагон остаётся заторможенным при возврате рукоятки контроллера водителя на позицию “НЕЙТРАЛЬ” (0).

7.2.5.5. В случае необходимости, вызванной условиями безопасности движения, водитель может усилить эффект электродинамического торможения, наложив на электродинамический тормоз действие электромагнитного рельсового тормоза. Для этого рукоятка контроллера водителя устанавливается на тормозную позицию Т8.

При этом эффективность действия электродинамического тормоза сохраняется равной позиции Т7, а вагон дополнительно тормозится рельсовым и механическим тормозом. При снижении скорости торможения < 5 км/ч вступает в действие механический тормоз взамен электродинамического.

Совместным действием механического и рельсового тормозов вагон останавливается до полной остановки. Позиция тормоза Т8 является позицией экстренного торможения, с наибольшим замедлением торможения и применять её при торможении вагона НЕКОМФОРТНО для пассажиров.

Процесс электрического торможения на позиции Т8 автоматически сопровождается срабатыванием песочниц и звонковой сигнализации. Включение рельсового тормоза водитель может также выполнять кнопкой “РТ”.

Проезд спецчастей контактной цепи, включая троллейбусные пересечения, необходимо проезжать на выбеге. Электродинамический тормоз вагона при проезде троллейбусных пересечений и отключенных участков контактной сети не допускается.

Режим автономного хода.

7.2.6.1. Для перевода вагона в режим автономного хода необходимо:

- отключить АВДУ кнопками “ВЫКЛ. АВДУ”;

- отключить автомат “ЗАРЯД ЁМКОСТИ ПТАД”;

- включить переключатель SA40 “АВТОНОМНЫЙ ХОД”;

- на экране БИГ должна появиться надпись “АХ”.

7.2.6.2. Движение вагона вперёд, назад и торможение осу4ществляется так же, как и при работе от контактной сети.

7.2.6.3. Для отключения режима автономного хода и перевода вагона в режим работы от контактной сети необходимо:

- перевести переключатель SA40 из положения “АВТОНОМНЫЙ ХОД” в выключенное положение (на экране должна погаснуть надпись “АХ”;

- включить автомат “ЗАРЯД ЁМКОСТИ ПТАД”;

- включить автоматы АВДУ.

7.3. Движение вагона под управлением с заднего поста.

7.3.1. Для перевода управления на задний пост необходимо на левой панели пульта водителя перевести переключатель SA1 в положение “ЗАДНИЙ ПОСТ”.

7.3.2. На панели заднего поста нажать кнопку “ПБ” (педаль безопасности).

7.3.3. Все манипуляции по управлению вагоном с заднего поста (за исключением аварийных ситуаций) производятся только при удерживаемой кнопке “ПБ”.

7.3.4. Движение вагона под управление м с заднего поста возможно только в одном направлении “НАЗАД” (по отношению к управлению из кабины).

7.3.5. Для начала движения необходимо нажать кнопку “ХОД”.

7.3.6. Движение под управлением с заднего поста возможно только на одной ходовой позиции Х1.

7.3.7. Для торможения вагона необходимо отпустить кнопку “ХОД” и нажать кнопку “ТОРМОЗ”.

7.3.8. Торможение вагона под управлением с заднего поста возможно только на одной позиции Т3.

7.3.9. Для усиления тормозного эффекта необходимо воспользоваться кнопкой “РТ” (рельсовый тормоз).

7.3.10. В случае аварийной ситуации необходимо отпустить кнопку “ПБ” (действие аналогично отпусканию педали безопасности в кабине).

8. Измерение параметров, регулировка и настройка.

8.1. Вагон после нового строительства по всем видам оборудования отрегулирован, настроен и проверен на функционирование с НТД. Вагон обкатан на линии в порожнем состоянии с пробегом не менее 50,0 км и, при отсутствии дефектов, принят службой ОТК завода-изготовителя.

8.2. В период эксплуатации вагона, отдельные составные части подвергаются естественному износу, поэтому для поддержания машины в эксплуатационном состоянии, периодически в соответствии с принятой системой планово-предупредительного ремонта, отдельные элементы вагона ремонтировать или, выработавшие срок службы, заменять новыми, с теми же параметрами.

В процессе эксплуатации контролю подлежат:

- контактное нажатие токоприёмника;

- износ контактной вставки по высоте;

- износ щеток заземляющих устройств;

- измерение параметров аккумуляторной батареи;

- измерение сопротивления изоляции низковольтных сетей,

- измерение сопротивления изоляции силовой сети;

- регулировка зазора между тормозными колодками и поверхностью тормозного диска;

- измерение рабочего зазора рельсового тормоза;

- смазка согласно карте смазки;

- износ реборд колёсных пар;

- плотность затяжки контактных соединений аппаратов с проводами;

- плотность крепления составных частей к раме и к кузову вагона;

- измерение и, при необходимости, регулировка воздушных зазоров в бесконтактных датчиках тяговых электродвигателей (также скоростемера - для вагонов с оборудованием НПО “ЭПРО”).

8.3. При выполнении контроля составных частей вагона потребуются средства измерения: электроизмерительные приборы и приборы измерения механических величин.

Дополнительно необходимы электроизмерительные приборы:

- ампервольтметр переносной Ц-434;

- вольтметр цифровой В-27А, или цифровой мультиметр с характеристиками не хуже, чем у В-27А;

- осциллограф типа С1-118 на напряжение питания 24 В постоянного тока;

- мегомметр М4101/4 – 1000 В;

- измеритель L-RC;

- регулятор напряжения постоянного тока на 1000 В.

Приборы для измерения механических величин:

- динамометр пружинный 0 – 12,0 кг;

- штангенциркуль ШЦ-1;

- линейка металлическая 0 – 500 мм;

- щупы (набор);

- шаблон измерения износа реборд.

8.4. Для выполнения контрольных измерений механического оборудования тележек и кузова, подготовка вагона не потребуется.

Для выполнения операций с электрооборудованием необходимо выполнить подготовительные действия, связанные с отключением высокого и низкого напряжения, как в контактной сети, так и на борту вагона. Токоприёмник должен быть опущен и зафиксирован на крюк страховки. В кабине должна быть повешена предупредительная надпись “Токоприёмник не поднимать!” работают люди”.

8.5. Методика выполнения контрольных операций:

8.5.1. Измерение контактного давления токоприёмника выполняется динамометром 0 – 12,0 кг. Динамометр крепится одним зацепом к середине верхнего шарнира и оттягивается перпендикулярно вниз. По шкале динамометра определяется давление опускания, затем меняется направление движения токоприёмника вверх и определяется величина давления при подъёме. Давление токоприёмника при подъёме во всём рабочем диапазоне высоты должно быть 5,0…6,0 кг.

8.5.2. Износ контактной вставки по высоте измеряется штангенциркулем в наиболее изношенном месте предельная высота изношенной контактной вставки 16.0 мм. Острые края и небольшие пропилы на рабочей поверхности контактной вставки устраняются запиливанием напильником.

8.5.3. У импульсного конденсатора в эксплуатации следует не реже одного раза в месяц измерять внутреннее сопротивление. При увеличении внутреннего сопротивления до величины 0,1 Ом конденсатор следует заменить новым.

8.5.4.Измерение сопротивления силовой цепи.

При измерении от клемм блока ПТАД (БСПТ) отключаются силовые перемычки (ХТ1…ХТ6) фазных проводов ТАД, реостат Rm и провод заземления от клеммника коробки заземления.

Затем они соединятся в одну точку. Одновременно выключаются выключатели автоматические F1...F5 защиты высоковольтных вспомогательных цепей. Один провод мегомметра присоединяется к клемме + 550 В, а другой к клемме “0” у блока ПТАД (БСПТ).

Сопротивление изоляции силовой цепи должно быть не менее 20,0 МОм при температуре +20°С и относительной влажности не более 80%. Отключение проводов силовой цепи от клемм блоков БСПТ, вызвано необходимостью защиты элементов электроники от воздействия на них напряжения 1000 В постоянного тока.

8.5.5. Износ высоты щёток заземляющих устройств измеряется штангенциркулем.

При высоте щётки < 25 мм она заменяется новой.

8.5.6. Новыми также заменяются лампы, светодиодные индикаторы, отслужившие свой срок.

8.5.7. Рабочий зазор подвески рельсового тормоза над головкой рельса проверяется шаблоном высотой 10 мм. Шаблон в любом месте подвески башмака должен проходить между рельсом и рабочей поверхностью тормоза. При необходимости производится регулировка подвески, как по высоте, так и по горизонтали. Измерение производите на прямом горизонтальном участке пути;

8.5.8. Измерение износа бандажей колёсных пар производите шаблоном;

Высоту реборды измеряйте от поверхности катания бандажа, отстоящей на 33,0 мм от внутренней торцовой грани;

Толщину реборды измеряйте на высоте, отстоящей на 5,0 мм от верхнего канта реборды;

Не допускается эксплуатация колёсных пар при высоте реборды менее 11,0 мм и толщине менее 8,0 мм.

Толщина бандажа не допускается менее 25 мм.

Не допускается разность диаметров бандажей одной колёсной пары более 1,0 мм.

Овальность бандажей не должна быть более 0,6 мм;

8.5.9. Плотность затяжки контактных соединений электрических цепей проверяется остукиванием или подтяжкой гаек (винтов) составляющих клеммный узел.

8.6. По окончании контрольных операций все составные части приводятся в исходное выключенное состояние

8.7. Методика проверки параметров асинхронного электропривода должна выполняться в соответствии с документацией ООО “Чергос” или НПО “ЭПРО”, в зависимости от применяемого оборудования тягового асинхронного привода.

9. Проверка технического состояния.

Таблица 7

| № п/п | Что проверяется, при помощи какого инструмента и приборов и оборудования. Методы проверки | Технические требования |

| 1.1. 1.2. 1.3. | Электрооборудование Напряжение и ёмкость аккумуляторной батареи Ёмкость батареи проверяется нагрузкой рельсовых тормозов. Разрядный ток и напряжение контролируется по приборам вагона Напряжение и ток преобразователя напряжения БПН-215 проверяется по приборам пульта управления вагона. Ток заряда аккумуляторной батареи при работающем преобразователе по амперметру аккумуляторной батареи Проверка работы блоков управления БСПТ при включении питания 28 В | При разрядном токе цепи рельсовых тормозов 100 А, напряжение должно быть не менее 20 В При работающем преобразователе напряжение на его выходе должно быть не менее 28,0 В. Ток нагрузки 60 – 160 А. Не менее 5,0 – 15 А.. При включении питания включается блоков индикации БСПТ. |

| 1.5. 1.6. 1.7. 1.8. 1.9. | Работоспособность БСПТ при включении режима хода на заторможенном вагоне Работа рельсового тормоза при отпуске педали безопасности Проверка работы схемы управления при задании режимов пуска, торможения по командам контроллера водителя Проверка работы дискового тормоза. На неподвижном вагоне проверяется торможение и растормаживание дискового тормоза путём нажатия и отпуска педали безопасности или по тормозным позициям контроллера водителя, а также кнопки “РТ” Работа вспомогат. цепей низкого напряж., привод дверей, радиотрансляция, фары, указат., поворота, габаритные фонари, цепи отопления. Стеклоочиститель, звонковая сигнализация | При включении QF1 и QF2, реверса, питания БСПТ вагон должен быть заторможен механическим тормозом. Ток потребления блоком не менее 100 А на позиции хода Х1. Срабатывание рельсового тормоза При отключении высокого напряжения, срабатывание индикаторов плат БСПТ Тормоз должен включаться и выключаться в соответствии с командами аппаратов Срабатывание в соответствии с электрической принципиальной схемой. |

10. Характерные неисправности и методы их устранения

Таблица 8

| № п/п | Наименование неисправности, внешние проявления и дополнительные признаки | Вероятная причина | Метод устранения |

| Вагон не трогается с места. Напряжение бортовых источников питания меньше 20 В | 1.Заторможенное состояние тормозов 2.Не задано направление движения 3.Не включены быстродействующие автоматы 4.Напряжение в контактной сети меньше 300 В Отказ в КВК-05 Не полное растормаживание дискового тормоза Не работает преобразователь (светится светодиод преобразователя) | Растормозить механический или рельсовый тормоз. Включить переключатель реверса в рабочее положение. Включить быстродействующие автоматы проверка КВК-05 и устранение неисправности Растормозить и отрегулировать дисковый тормоз Проверить работу преобразователя | |

| Не работает привод двери Не горит лампа люминесцентная Перегрев кожуха электропечи в салоне Не работает привод песочницы | Нет сигнала на блоке вентилей. Неисправен блок вентилей Неисправен цилиндр Отсутствует напряжение ~ 220 В Вышел из строя термоконтакт Отсутствует давление в цилиндре пневмопривода песочницы. Механическое заедание механизма песочницы | Восстановить цепь прохождения сигнала. Заменить (отремонтировать) блок Заменить (отремонтировать) цилиндр Заменить инвертор Заменить термоконтакт Восстановить подачу давления в пневмоцилиндр песочницы Устранить заедание в механизме песочницы |

11.Техническое обслуживание.

11.1. Техническое обслуживание вагона производится в соответствии с принятой в Российской Федерации системой технического обслуживания и ремонта подвижного состава горэлектротранспорта, утверждённой Министерством транспорта Российской Федерации в установленном порядке.

11.2. Завод изготовитель гарантирует исправное состояние вагона в период гарантийного срока, при условии соблюдения потребителем требований настоящей инструкции и выполнения профилактического обслуживания в установленные сроки.

11.3. Объём работ при выполнении ЕО, ТО1 и ТО2, по инструкции местных органов власти, контролирующих эксплуатационную организацию.

11.4. Виды, периодичность и объём ремонтных работ по обслуживанию комплекта тягового асинхронного электропривода по инструкции ИДВГ656.123.000 ИЭ.

11.5. Перечень смазываемых детали, указания по смазыванию и периодичность смазки тележек вагона по карте смазки 34М0000АВ Д4.

11.6. Не реже 1 раза в 2 недели следует проверять износ тормозных накладок, максимальный износ одной тормозной накладки от первоначального не более 7 мм.

11.7. По мере износа тормозных накладок регулировать зазор между тормозными накладками и тормозным диском в соответствии с пунктами 4.3.9.1 …4.3.9.5.

11.8. Зазор между накладками и диском (износ тормозных накладок) можно проверить по суммарному ходу поворотного диска тормоза следующим образом:

11.8.1. Замерить первоначальный зазор между поворотным и неповоротным дисками привода тормоза.

11.8.2. Выполнить торможение путем перевода рычага стояночного торможения на пневмоцилиндре в рабочий режим (включить стояночный тормоз) или произвести торможение подачей сжатого воздуха в пневмоцилиндр.

11.8.3. Повторно замерить зазор между поворотным и неповоротным дисками привода тормоза.

11.8.4. По разнице между замерами оценить величину суммарного зазора между диском и накладками, соответственно износ тормозных накладок. Если суммарный рабочий ход поворотного диска более 4,0 мм, следует регулировать зазор между тормозными накладками и тормозным диском.

11.8. 5. При смене накладок произвести проверку смазки с разборкой механизма привода. Произвести очистку троса от грязи и смазать трос консистентной смазкой на всю световую длину. При обрыве более 4-х проволок (ниток) троса произвести его замену. В комплект с тормозом на вагон прилагается один запасной экземпляр троса 58Т60-06.

11.9. Снятие тормозного узла производить в следующей последовательности:

11.9.1. Снять гайки М8 на наконечниках троса и освободить трос.

11.9.2. Открутить болты М12Ч45 крепления тормозного узла к подшипниковому щиту двигателя

11.9.3. Снять тормозной узел вместе с накладками.

11.10. При эксплуатации пневмоцилиндров:

- недопустимы механические повреждения любых поверхностей;

- необходима качественная подготовка воздуха, что обеспечит на период прохождения гарантийного хода (16000 км) безотказную работу пневмоцилиндра без дополнительной смазки, за счёт закладываемой при сборке в цилиндры специальной консистентной смазки, обеспечивающей эффективное смазывание трущихся поверхностей,

11.11. Составные части электрооборудования, имеющие инструкции по уходу и содержанию, разработанные организациями, изготавливающими их, ремонтировать в соответствии с рекомендациями заводов-изготовителей. К таким составным частям относятся:

- аккумуляторная батарея;

- преобразователь напряжения БПН-215;

- тяговые электродвигатели;

- пневмопривод дверей;

- плафоны люминесцентного освещения;

- контакторы типа МК;

- быстродействующие автоматические выключатели ВБ-9-250/6-У1

11.12. Конструкция реле РНЕ выполнены герметичными и периодического осмотра не требуют. При наличии дефектов они заменяются новыми.

11.13. Контроллер водителя КВК-05-89 осматривается не реже – один раз в 15 дней. При осмотре проверяется состояние контактных поверхностей кулачковых элементов и, при необходимости, их зачищают надфилем с мелкой насечкой. Пыль с изоляционных поверхностей удаляется мягкой ветошью. При необходимости, ослабшие клеммные, соединения подтягиваются. Проверяется порядок замыканий контактов по позиции хода и тормоза.

11.14. Тормозной резистор.

При осмотре тормозного резистора: подтяните клеммные соединения и осмотрите изоляторы рейки и подвески на отсутствие механических повреждений. При наличии на фехралевой ленте элементов следов смазки контактной вставки токоприёмника, удалите её. Контролируйте омическое сопротивление реостата.

11.15. Реактор входной. В процессе эксплуатации снимается защитный кожух

и подтягиваются клеммные соединения аппаратов: реактора ИК-8ДУЛ и датчиков тока.

11.16. Быстродействующие автоматические выключатели ВБ-9-250/6-У1. Снимается кожух и осматривается состояние главных контактов при снятой дугогасительной камере. При необходимости производится чистка рабочей поверхности контактов от следов оплавлений. Производится подтяжка контактных соединений.

11.17. Выключатели автоматические ВА29-21 и автоматы защиты АЗС (АЗР) ухода в эксплуатации не требуют. При выходе из строя подлежат замене на новые автоматы. Периодически раз в месяц необходима подтяжка клеммных соединений проводов.

11.18. Выключатели ВУ2-22Б. Раз в месяц снять с выключателя крышку и осмотреть состояние контактов и дугогасительной камеры. При необходимости произвести их чистку, шарнирные соединения смазываются техническим вазелином.

Проверяется срабатывание выключателя от усилия руки. При необходимости замените пружину, создающую контактное нажатие.

11.19. Выключатели, кнопки, переключатели, электроизмерительные приборы. Аппараты ремонту не подлежат и при выходе их из строя заменяют новыми.

11.20. Светотехнические устройства, лампы, светодиоды при выходе из строя заменяются новыми.

11.21. Электропечи отопления пассажирского помещения со слюдопластовыми нагревательными элементами подлежат замене на новые, при наличии у них механического излома или перегорания спирали.

11.22. Электропроводка.

11.22.1. Провода и кабели подлежат осмотру раз в 15 дней в доступных местах для осмотра.

11.22.2. Особое внимание следует обратить на:

- соединение силовой схемы с заземляющими устройствами;

- соединение кожухов с рамой (защитное заземление);

- целость гибких шунтов на колёсах колёсных пар;

- надёжность и отсутствие следов повреждения изоляции;

- плотность клеммных соединений силовой цепи;

- отсутствие излома наконечников на клеммах клеммных реек.

11.22.3. Периодически измеряйте сопротивление изоляции силовой цепи.

11.23. При всяком подъеме кузова вагона и выкатке тележек, необходимо открыть съёмные крышки вводных коробок тяговых электродвигателей и подтянуть плотность затяжки клеммных соединений фазных проводов. Проверьте отсутствие повреждения изоляции проводов в сальниках вводной коробки.

11.24. При кантовке тележек, связанных со сменой тележек, и разворотом колёсных пар, необходимо установить датчик частоты вращения АТП, сохранив электропроводку от датчика.

11.25. Техническое обслуживание ПТАД (БСПТ) и БПН проводится только при опущенном токоприемнике один раз в месяц и предполагает выполнение следующих работ:

- осмотр составных частей ПТАД (БСПТ) и БПН на предмет наличия пыли, грязи, следов пробоя, перегрева;

- проверку надежности крепления ПТАД (БСПТ) и БПН;

- проверку сопротивления изоляции электрических цепей;

- проверку надежности электрических соединений;

- проверку надежности подключения разъёмов;

- удаление пыли и продувку элементов блоков и вентиляционных каналов.

Подробнее – см. “Инструкцию по техническому обслуживанию преобразователей ПТАД, ПТКД, БПН и БДК производства ООО “Чергос”” и “Инструкцию по техническому обслуживанию преобразователей БСПТ НПО “ЭПРО”.

11.26. Проверку сопротивления изоляции электрических цепей производить согласно “Методике измерения сопротивления изоляции цепей ПТКД-201, ПТАД-202, ПТКД-203, БПН, калориферов и подходящих к ним цепей трамвайного вагона”.

11.27. Меры безопасности при эксплуатации ПТАД (БСПТ) - в соответствии с требованиями “Правил технической эксплуатации электроустановок потребителей”, утвержденных Госэнергонадзором Минэнерго России 13.01.03 г. и “Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок ПОТ Р М-016-2001 РД 153–34.0–03.150-00”.

К обслуживанию ПТАД (БСПТ) должен допускаться персонал, прошедший специальную подготовку. Замена, установка силовых узлов, электронных плат допускается при полностью обесточенном трамвайном вагоне. При эксплуатации ПТАД (БСПТ) и БПН необходимо руководствоваться действующими правилами пожарной безопасности и местными производственными инструкциями.

Техническое обслуживание разрешается производить не раньше чем через 3 минуты после опускания токоприемника.

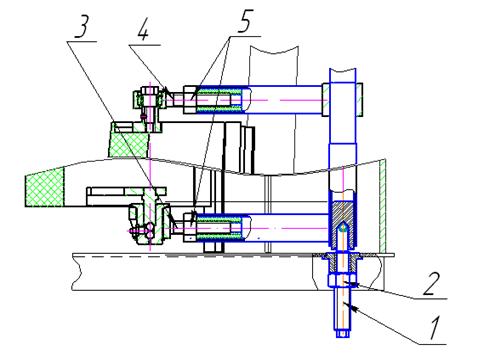

11.28. Регулировка положения дверей.

Регулировка дверной оси по высоте производится нижней регулировочной осью поз.1 и стопорной гайкой поз.2 Регулировка полотна осуществляется регулировочными верхним и нижним кронштейнами поз.3 и поз. 4. Гайками поз.5 производиться стопорение.

12. Правила хранения.

12.1. При кратковременном хранении вагона не свыше 7 суток выполните следующие операции:

- отключите все электрические цепи вагона,

- отключите выключателем SQ1 аккумуляторную батарею;

- опустите токоприёмник и надёжно закрепите в опущенном положении;

- закройте форточки, крышевые люки, дверь в кабине, двери кузова вагона;

- вагон должен быть заторможен механическим тормозом.

12.2. При длительном хранении вагона свыше 7 суток выполните операции, указанные в п.12.1., и дополнительно снимите с вагона аккумуляторную батарею, и храните её отдельно.

12.3. Кратковременное хранение вагона производите на открытом воздухе или в помещении депо.

12.4. Длительное хранение вагона производите на открытом воздухе или в помещении депо. Вблизи вагона не допускается производство сварочных работ, а также работ, связанных с применением легковоспламеняющихся и взрывчатых материалов.

При длительном хранении вагона, не реже одного раза за трое суток производите передвижение вагона с целью снятия односторонних деформаций резиновых вкладышей колёс.

13. Транспортирование.

13.1. Вагон к заказчику может доставляться двумя способами:

своим ходом в пределах Санкт-Петербурга;

по железной дороге в любой город Российской Федерации.

13.2. Для отправки вагона по железной дороге он грузится на

железнодорожную платформу и закрепляется на ней в соответствии с чертежом нагрузки, согласованным с отделением железной дороги, разрешающей отправку.

13.3. Для погрузки с вагона снимается токоприёмник, который упаковывается в деревянный ящик. Для предохранения пластмассовых и стеклянных деталей от повреждений, вагон обшивается вкруговую листами из картона толщиной 5 – 6,0 мм.

На картон, в установленном месте, наносятся знаки, указывающие центр тяжести груза. Обшитый вагон закатывается вместе с тележками на погрузочную эстакаду, а с неё по деревянным направляющим, закреплённым к полу железнодорожной платформы; колёса тележек блокируются брусками от перемещений и привязываются стальной проволокой диаметром 6,0 – 8,0 мм к скобам железнодорожной платформы.

13.4. Одновременно в вагон устанавливаются ящик с запасными и легкосъёмными частями, согласно комплектовочной ведомости отправки груза получателю. Ящик с токоприёмником крепится к полу платформы прикрытия.

13.5. Перед отправкой вагона, необходимо отключать провода от клемм аккумуляторной батареи.

Отключенные провода заизолировать лентой 1ПОЛ-20 в два слоя, в полуперекрытие на длине 100 мм включая наконечники.

13.6. Порядок перемещения вагона см. раздел 14.

14. Порядок перемещения своим ходом.

14.1. При нахождении организации, эксплуатирующей трамвайный вагон в Санкт-Петербурге, вагон может быть доставлен заказчику своим ходом.

14.2. Своим ходом вагон движется по трамвайным путям Санкт-Петербурга. Напряжение питания 400 – 720 В постоянного тока.

14.3. Для движения своим ходом вагон подготавливается в соответствии с порядком, изложенном в разделе 7 настоящей инструкции.

14.4. Движение вагона к месту эксплуатации производите в порожнем состоянии (без пассажиров).

14.5. При движении вагона по улицам города, водитель должен руководствоваться действующими правилами дорожного движения и должностной инструкции для водителя трамвая.

14.6. На лобовом огне вагона, справа от водителя, должен быть выставлен аншлаг “перегон”.

14.7. По прибытии вагона на место силами ОТК организации, принявшей вагон для эксплуатации, следует произвести технический осмотр состояния оборудования вагона.