Практически повсеместно, как на станах горячей, так и холодной прокатки, производят полосы и листы с выпуклым поперечным профилем. Величина выпуклости зависит от назначения полученной продукции. Выше уже были рассмотрены требования к подкату для СХП.

Требования к плоскостности листового и полосового проката регламентированы стандартами и техническими условиями. По плоскостности листы и полосы подразделяют на особо высокую (ПО), высокую (ПВ), улучшенную (ПУ) и нормальную (ПН) плоскостность. Допустимые отклонения по плоскостности на 1 м длины листов и полос не должны превышать требования соответствующих стандартов.

Так же, как и при горячей прокатке, неплоскостность полос и листов возникает вследствие неравномерности длин продольных участков по ширине полосы, вышедших из очага деформации. Неравномерность длин продольных участков полосы определяется распределением продольных скоростей металла по ширине полосы на входе и выходе из валков, которое, в свою очередь, зависит от распределения по ширине высотной деформации, натяжения полос, условий трения, деформации полосы в поперечном направлении.

Поперечный профиль и форма полос тесно увязаны как по причинам возникновения, так и по способам регулирования.

Рассмотрим основные способы регулирования поперечного профиля и формы холоднокатаных полос.

Несмотря на достаточно большое число применяемых способов регулирования профиля и формы холоднокатаных полос, на СХП продолжают применять исходное (станочное) профилирование валков.

Основные задачи профилирования валков СХП те же, что и при горячей прокатке.

На большинстве станов холодной прокатки применяют профилировки валков, представляющие собой сочетание выпуклого или цилиндрического профиля рабочих валков с цилиндрическим со скосами или выпуклым со скосами опорных валков. Длину и величину скосов определяют, исходя из соотношения ширины прокатываемой полосы и длины цилиндрической части бочки опорного валка. В большинстве случаев длина скосов составляет 100-250 мм с каждой стороны валка.

Основным недостатком применения только станочной профилировки валков на СХП, как и на листовых станах горячей прокатки, является то, что она рассчитана на усредненные условия работы валков в течение их кампании. А они существенно изменяются из-за переменных режимов обжатий, размеров полос, износа и тепловой выпуклости валков. Это и обусловило поиск более оперативных способов влияния на поперечный профиль и плоскостность полос и создание средств контроля, позволяющих определить нарушения плоскостности полосы.

При использовании любых средств регулирования поперечного профиля и формы полос применяют измерители плоскостности различных конструкций.

Основой для большинства из них являются многосекционные ролики, измеряющие силу давления полосы на каждую секцию (контактные измерители). Известны контактные измерители таких типов: стрессометры, измерители с воздушными подшипниками.

Разработано также множество измерительных систем неплоскостности бесконтактного способа контроля с применением лазерной техники, магнитоупругих, воздушных и водоструйных датчиков.

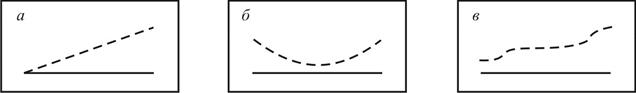

Сигналы измерителя формы используют в качестве сигналов обратной связи с целью выработки сигналов на регулирование поперечного профиля и формы полосы. Обработку выходных сигналов измерителя формы производят таким образом, чтобы разделить симметричную, асимметричную и остаточную составляющие функции искажения планшетности (рис.139).

|

| Рис.139. Схемы разделения искажений формы полосы на составляющие: а – асимметричная; б – симметричная; в – остаточная |

Эти три функции дополняют одна другую – эффект воздействия каждой из них носит аддитивных характер, а эффект от общего взаимодействия приводит к более благоприятной форме полосы, чем при раздельном регулировании.

Комплексное регулирование поперечного профиля

и формы полос и листов

Обычно системы регулирования поперечного профиля и плоскостности полос имеют три функциональных узла

– регулирования косины профиля путем перемещения одной из сторон валков с помощью нажимного устройства;

– регулирования силы изгиба валков для устранения симметричной составляющей искажений формы полосы;

– регулирования остаточной составляющей нарушений плоскостности полосы дифференцированной подачей смазочно-охлаждающей жидкости на валки.

На рис.140 показана структурная схема системы автоматического регулирования поперечного профиля и формы полос и листов.

|

| Рис.140. Структурная схема системы автоматического регулирования планшетности полосы ВИДИМОН: 1 – пульт оператора; 2 – ЭВМ; 3 – асимметричная компонента; 4 – симметричная компонента; 5 – остаточные искажения; 6 – зона нечувствительности; 7 – перекос валков; 8 – система изгиба валков; 9 – система охлаждения валков; 10 – измеритель поперечной формы полосы; 11 – опорный ролик; 12 – моталка |

Сигнал искажения формы полосы от заданной поступает на вход пропорционально-интегрального регулятора снижения «косины» полосы, который в зависимости от знака и величины сигнала искажения формы вырабатывает сигнал коррекции левого или правого перекоса валков. Исполнительным механизмом является нажимное устройство, один из нажимных винтов которого поднимается либо опускается, изменяя раствор валков справа или слева. Это сопровождается увеличением натяжения с одной стороны полосы (на которой межвалковый зазор увеличивается) или уменьшением натяжения с другой стороны полосы (на которой межвалковый зазор уменьшается), выравнивая таким образом неравенство растягивающих напряжений полосы на ее левой и правой сторонах. Таким образом, этот канал способствует устранению асимметричной составляющей функции искажения формы полосы.

В качестве исполнительного механизма систем регулирования на СХП используют те же устройства мгновенного изменения профиля валков, что и на листовых станах горячей прокатки (см. подраздел 3.2 раздела 8).

Канал автоматического управления принудительным изгибом валков корректирует искажения формы полосы путем приложения изгибающих сил к шейкам рабочих валков. Момент изгибающих сил создается с помощью гидравлических цилиндров, действующих между подушками рабочих валков (противоизгиб валков) и между подушками опорных валков и подушками прилегающих к ним рабочих валков для обеих пар валков (дополнительный изгиб валков). Основой стратегии канала управления принудительным изгибом валков является определение такой кривизны профиля межвалкового зазора, которая позволяет получить наилучшую форму полосы.

При увеличении силы противоизгиба валков растягивающие напряжения будут увеличиваться на кромках полосы и уменьшаться в центре полосы. Уменьшение силы противоизгиба валков будет иметь противоположный эффект.

Увеличение силы дополнительного изгиба валков приводит к уменьшению растягивающих напряжений на кромках полосы и к их увеличению в центральной части полосы. Уменьшение силы дополнительного изгиба валков имеет противоположный эффект.

Как и в случае автоматического управления перекосом валков, сигнал искажения формы полосы от заданной поступает на вход пропорционально-интегрального регулятора, выходной сигнал которого поступает в систему управления принудительным изгибом валков, которая на основании этого сигнала (его знака и величины) осуществляет корректирующее воздействие на противоизгиб валков, либо никакого воздействия, либо воздействие на дополнительный изгиб валков.

Главным недостатком систем принудительного изгиба валков является то, что при их работе существенно ухудшаются условия работы подшипников.

Канал автоматического управления тепловым профилем валков базируется на действующих на станах системах охлаждения валков. Благодаря тому, что охлаждающую жидкость можно подавать вдоль бочек валков в соответствии с любым законом распределения, автоматическое управление подачей охлаждающей жидкости вдоль бочек валков может осуществляться либо в функции измеренных искажений формы полосы, либо в соответствии с остаточной функцией искажения формы, если используются другие контуры автоматического управления формой полосы. Таким образом, этот канал также является системой регулирования с обратной связью по отклонению.

Тепловое профилирование валков, несмотря на инерционность, получило широкое распространение на СХП благодаря возможности непараболических составляющих поперечного профиля прокатываемых полос. Кроме того, его можно использовать как грубый регулятор для компенсации износа валков и уменьшения диапазона работы систем принудительного изгиба валков.

Как было показано в подразделе 5.6 раздела 10, на СХП широкое применение получили шестивалковые клети с осевым смещением валков. В этом случае автоматическая система регулирования поперечного профиля и плоскостности полос в 3-4 раза повышает эффективность регулирования по сравнению с обычным противоизгибом рабочих валков.