Определим коэффициент диффузии газа для нижней и верней части колонны при средней температуре t (в ˚С) по формуле:

[1,с.234]

[1,с.234]

Коэффициенты диффузии в жидкости Dxпри 20˚С можно вычислить по приближённой формуле:

,

где А, В – коэффициенты, зависящие от свойств растворённого вещества и растворителя;

- мольные объемы компонентов в жидком состоянии при температуре кипения, см3/моль;

- мольные объемы компонентов в жидком состоянии при температуре кипения, см3/моль;

μх – вязкость жидкости при 20˚С, мПа·с.

А= В = 1

= 92,3 см3/моль

= 92,3 см3/моль  =96 см3/моль

=96 см3/моль

Тогда коэффициент диффузии в жидкости при 20˚С равен:

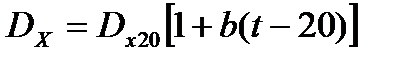

Температурный коэффициент b определяют по формуле

[1,с.234]

[1,с.234]

Здесь μхи ρхпринимаются при температуре 20˚С. Тогда

Отсюда

м2/с

м2/с

м2/с

м2/с

Определим коэффициент диффузии газа для нижней и верней части колонны по формуле:

где T – средняя температура в соответствующей части колонны,

p- давления газа, Па;

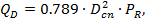

Рассчитав коэффициенты молекулярной диффузии в жидкой Dxи паровойDy фазах, вычисляем коэффициенты массоотдачи, отнесённые к единице рабочей поверхности тарелки для жидкой и паровой фаз:

Вязкость паров для верхней части колонны:

[1,с.234]

[1,с.234]

где μх и μуб – вязкость паров хлороформа и бензола при средней температуре верхней части колонны, мПа·с;

у – средняя концентрация паров:

Подставив, получим:

Аналогичным расчётом для нижней части колонны находим:

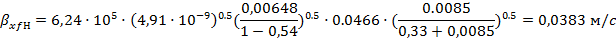

Для верхней части колонны:

коэффициент массоотдачи в жидкой фазе

коэффициент массоотдачи в паровой фазе

Для нижней части колонны:

коэффициент массоотдачи в жидкой фазе

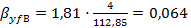

коэффициент массоотдачи в паровой фазе

Пересчитаем коэффициенты массоотдачи на кмоль/(м2·с):

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

кмоль/(м2·с)

Коэффициенты массоотдачи, рассчитанные по средним значениям скоростей и физических свойств паровой и жидкой фаз, постоянны для верхней и нижней частей колонны. В то же время коэффициент массопередачи – величина переменная, зависящая от кривизны линии равновесия, т.е. от коэффициента распределения. Поэтому для определения данных, по которым строится кинетическая линия необходимо вычислить несколько значений коэффициентов массопередачи в интервале изменения состава жидкости xW и xD.

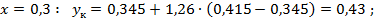

Приведем пример расчета для одной точки в верхней и нижней частях колонны при

Коэффициент распределения компонента по фазам (тангенс угла наклона равновесной линии в этой точке):

Коэффициент массопередачи:  [1,с.239]

[1,с.239]

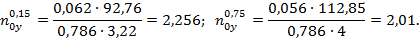

Общее число единиц переноса на тарелку noy находим по уравнению:

[1,с.239]

[1,с.239]

Локальная эффективность:

[1,с.239]

[1,с.239]

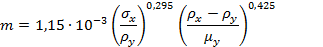

Для определения эффективности по Мерфи ЕМу необходимо рассчитать также фактор массопередачи λ, долю байпасирующей жидкости θ, число ячеек полного перемешивания S и межтарельчатый унос e.

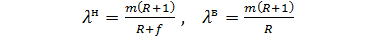

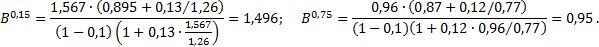

Фактор массопередачи:

[1,с.238]

[1,с.238]

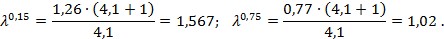

Фактор скорости:

Доля байпасирующей жидкости для ситчатых тарелок при факторе скорости 1,572 и 1,41 принимают θ = 0,1.

Для ситчатых тарелок в колоннах диаметром более 600 мм с достаточной степенью приближения можно считать, что одна ячейка перемешивания соответствует длине пути жидкости l = 300–400мм.

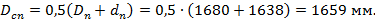

Примем l = 350мм и определим число ячеек полного перемешивания S как отношение длины пути жидкости на тарелке lT к длине l. Определим lT как расстояние между переливными устройствами:

Тогда число ячеек полного перемешивания на тарелке

Тогда число ячеек полного перемешивания на тарелке

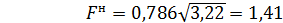

Относительный унос жидкости e в тарельчатых колоннах определяется в основном скоростью пара, высотой сепарационного пространства и физическими свойствами жидкости и пара. Унос на тарелках различной конструкции является функцией комплекса  Коэффициент m, учитывающий влияние на унос физических свойств пара и жидкости:

Коэффициент m, учитывающий влияние на унос физических свойств пара и жидкости:

;

;

. [1,с.242]

. [1,с.242]

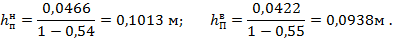

Высота сепарационного пространства Hc равна расстоянию между верхним уровнем барботажного слоя и плоскостью тарелки, расположенной выше:  где H–межтарельчатое расстояние, м; hП =

где H–межтарельчатое расстояние, м; hП =  высота барботажного слоя, м. [1,с.242]

высота барботажного слоя, м. [1,с.242]

[1,с.242]

[1,с.242]

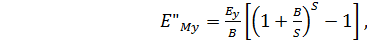

Подставляя вычисленные ранее значения, определяем КПД по Мерфи EMy:

[1,с.238,243]

[1,с.238,243]

[1,с.238]

[1,с.238]

[1,с.238]

[1,с.238]

[1,с.238]

[1,с.238]

Аналогичным образом подсчитаны все величины для других составов жидкости. Результаты расчета параметров, необходимых для построения кинетической линии, приведены в таблице ниже.

Зная эффективность по Мерфи, можно определить концентрацию легколетучего компонента в паре на выходе из тарелке:

[1,с.243]

[1,с.243]

Результаты расчета параметров, необходимых для построения кинетической линии, приведены в таблице 1:

Таблица 1. Результаты расчёта величин, необходимых для построения кинетической линии

| Параметр | Нижняя часть | Верхняя часть | ||||

| x | 0,15 | 0,3 | 0,45 | 0,6 | 0,75 | 0,9 |

| m | 1,26 | 1,38 | 0,84 | 0,82 | 0,77 | 0,67 |

| Kyf | 0,0062 | 0,061 | 0,065 | 0,056 | 0,056 | 0,057 |

| noy | 2,256 | 2,226 | 2,37 | 2,01 | 2,01 | 2,046 |

| Ey | 0,895 | 0,89 | 0,91 | 0,87 | 0,87 | 0,87 |

| B | 1,496 | 1,615 | 1,064 | 1,002 | 0,95 | 0,85 |

| 1,677 | 1,75 | 1,422 | 1,32 | 1,296 | 1,24 |

| 1,29 | 1,31 | 1,221 | 1,148 | 1,14 | 1,115 |

| EMy | 1,17 | 1,26 | 0,79 | 0,74 | 0,698 | 0,61 |

| yk | 0,2 | 0,43 | 0,59 | 0,727 | 0,84 | 0,94 |

Взяв отсюда значения х и ук, наносим на диаграмму х – у точки, по которым проводим кинетическую линию. Построением ступеней между рабочей и кинетической линиями в интервалах концентраций от хD до xF определяем число действительных тарелок NВ для верхней (укрепляющей) части и в интервалах от xF до xW - число действительных тарелок NH для нижней (исчерпывающей) части колонны. Общее число действительных тарелок N равно:

N = NB + NH = 12 + 32 = 44 тарелок [1,с.243]

Высоту тарельчатой ректификационной колонны определим по формуле

[1,с.238]

[1,с.238]

где Н - расстояние между тарелками, м;

zB, zH - расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м.

Hk=(44-1)·0.5+1+2=24,5 м

Конструктивный расчет

Диаметры штуцеров определим по формуле:

[1,с.16]

[1,с.16]

где Q– расход;

v - скорость (определяем исходя из справочных данных [1]);

r - плотность жидкости (пара).

Диаметр штуцера исходной смеси:

[1,с.16]

[1,с.16]

v=1,5 м/с – скорость потока жидкости при подачи насосом.

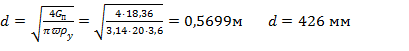

Диметр штуцера для выхода пара равен:

[1,с.16]

[1,с.16]

где v = 20 м/с - скорость потока насыщенных паров;

ry = 3,6 кг/м3;

Gп= P  (R+1) = 3,6

(R+1) = 3,6  (4,1+1)=18,36 кг/с - расход паров

(4,1+1)=18,36 кг/с - расход паров

Диметр штуцера для входа паров из кипятильника равен:

[1,с.16]

[1,с.16]

где v = 40 м/с; ry =0,792 кг/м3.

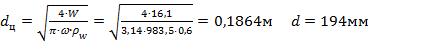

Диметр штуцера для входа флегмы равен:

[1,с.16]

[1,с.16]

где v = 0,6 м/с;

Ф = P  R=3,6

R=3,6  4,1=14,76 кг/с – расход флегмы

4,1=14,76 кг/с – расход флегмы

Диметр штуцера для выхода кубового остатка и жидкости из куба равен:

[1,с.16]

[1,с.16]

где,  – скорость потока при движении самотеком.

– скорость потока при движении самотеком.

Гидравлический расчет

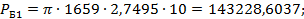

Гидравлическое сопротивление тарелок колонны D РК определяют по формуле:

[1,с.244]

где D РВ и D РН - гидравлическое сопротивление одной тарелки соответственно верхней и нижней части колонны, Па.

Полное гидравлическое сопротивление одной тарелки складывается из трёх слагаемых.

[1,с.244]

[1,с.244]

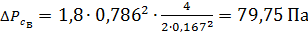

Гидравлическое сопротивление сухой тарелки рассчитаем по уравнению:

[1,с.209]

[1,с.209]

;

;

Коэффициент сопротивления x сухих ситчатых тарелок равен 1,1 –2,0. Примем x = 1,8. [1,с.210]

Гидравлическое сопротивление газо-жидкостного слоя (пены) на тарелках будет различным в верхней и нижней частях колонны:

[1,с.244]

[1,с.244]

Гидравлическое сопротивление, обусловленное силами поверхностного натяжения, равно:

[1,с.244]

[1,с.244]

Тогда полное сопротивление одной тарелки равно:

Тогда полное сопротивление ректификационной колонны:

Механический расчет

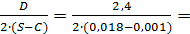

Расчёт толщины обечайки

Главным составным элементом корпуса большинства химических аппаратов является обечайка. В химическом аппаратостроении наиболее распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и достаточной прочностью.

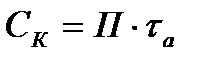

Для ректификационной колонны, диаметром 2400 мм, примем стандартную минимальную толщину стенки корпуса δ = 12 мм и проверим, выполняется ли условие

где Ск - прибавка к номинальной толщине детали, учитывающая разрушающее действие среды на материал:

[1,с.394]

[1,с.394]

- амортизационный срок службы аппарата (принимаем

- амортизационный срок службы аппарата (принимаем  = 10 лет);

= 10 лет);

П – коррозионная проницаемость, мм/год (принимаем П = 0,1 мм/год).

Тогда

мм

мм

Проверяем выполнение условия

(12-1)/2400 ≤ 0,1

0,0046 < 0,1

Поскольку условие выполняется, принимаем толщину обечайки δ = 12 мм.

Расчёт толщины днища

Составными элементами корпусов химических аппаратов являются днища, которые обычно изготовляются из того же материала, что и обечайки, и привариваются к ней. Днище неразъёмное ограничивает корпус вертикального аппарата снизу и сверху. Форма днища может быть эллиптической, сферической, конической и плоской. Наиболее рациональной формой днищ для цилиндрических аппаратов является эллиптической. Эллиптические днища изготавливаются из листового проката штамповкой.

Толщину днища принимаем равной толщине обечайки и проверяем выполнение условие

0,0046<0,125

Следовательно, условие выполняется.

| Dф |

| S |

| D |

| DБ |

| dБ |

| h |

| D1 |

Соединение состоит из двух фланцев, прокладки, которую размещают между уплотнительными поверхностями фланцев, болтов, гаек и шайб. Т.к. давление в аппарате P=1 МПа < 2,5 МПа, то выбирается фланец с гладкой поверхностью.

Прокладка – фторопласт:

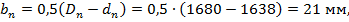

Dп =1680 мм; dп = 1638 мм.

При конструировании аппаратов выполняют проверочный расчет болтов в соответствии с ОСТ 26–373–82:

1. Нагрузка, действующая на фланцевое соединение от внутреннего давления  где средний диаметр прокладки

где средний диаметр прокладки

[4,с.17]

[4,с.17]

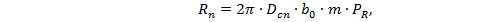

2. Реакция прокладки

[4,с.17]

[4,с.17]

где ширина прокладки

b0–эффективная ширина прокладки: при

3. Болтовая нагрузка при сборке:

[4,с.18]

[4,с.18]

где q = 10 МПа;

[4,с.18]

[4,с.18]

где  – допускаемое напряжение для материала болта при 200С; ВСт3,

– допускаемое напряжение для материала болта при 200С; ВСт3,  – площадь поперечного сечения болта.

– площадь поперечного сечения болта.

Наибольшее значение

4. Проверка прочности болтов при монтаже

[4,с.18]

[4,с.18]

5. Проверка прочности болтов в период эксплуатации

[4,с.18]

[4,с.18]

где  – допускаемое напряжение для болта при рабочей температуре,

– допускаемое напряжение для болта при рабочей температуре,

Выполняются оба условия, следовательно, нет необходимости увеличивать число болтов, z = 92.

| D мм | P, МПА | Размеры, мм | Число отверстий | ||||||

| Dф | Dб | D1 | h | S | d | dб | |||

| М 27 |

[4,с.68, таблица 4]

Расчёт опор аппаратов

Выбор типа опоры зависит от ряда условий: места установки аппарата, соотношения высоты и диаметра аппарата, его массы и т.д. Аппараты вертикального типа с соотношением  ≥5, размещаемые на открытых площадках, оснащают так называемыми юбочными опорами, цилиндрическими или коническими. В нашем случае берем цилиндрические опоры. [2,с.672]

≥5, размещаемые на открытых площадках, оснащают так называемыми юбочными опорами, цилиндрическими или коническими. В нашем случае берем цилиндрические опоры. [2,с.672]

Вес аппарата при гидроиспытании:

Gmax= g  (Mоб+Mж)

(Mоб+Mж)

Mоб =

Mж = 0,785  кг

кг

Gmax=9,81

с запасом 0,9 мН

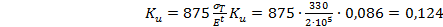

Толщина стенки цилиндрической опоры S=18 мм. Напряжение сжатия в этой стенке с учетом наличия в ней отверстия для лаза d = 0,5 м при максимальной нагрузке от силы тяжести аппарата:

[2,с.691]

[2,с.691]

Отношение:

70,59 [2,с.692]

70,59 [2,с.692]

Kc =0,065; Ku =0,086; [2,с.418]

[2,с.692]

[2,с.692]

[2,с.692]

[2,с.692]

Допускаемое напряжение на сжатие в обечайке опоры:

140,7 Мн/м2 [2,с.692]

140,7 Мн/м2 [2,с.692]

Допускаемое напряжение на изгиб в обечайке опоры:

Мн/м2 [2,с.692]

Мн/м2 [2,с.692]

Условие  выполняется.

выполняется.

Максимальные напряжения на сжатие в сварном шве, соединяющем цилиндрическую опору с корпусом аппарата, при коэффициенте сварного шва  = 0,7:

= 0,7:

[2,с.692]

[2,с.692]

Внутренний диаметр опорного кольца:

D2 = D — 0,06 =2,4-0,06=2,34 м [2,с.692]

Наружный диаметр опорного кольца:

D1 = D + 2  S+0,2 = 2,4 + 2

S+0,2 = 2,4 + 2  0,018 + 0,2 = 2,636 м [2,с.692]

0,018 + 0,2 = 2,636 м [2,с.692]

Опорная площадь кольца:

[2,с.692]

[2,с.692]

Максимальное напряжение сжатия на опорной поверхности кольца:

[2,с.692]

[2,с.692]

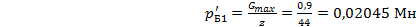

Номинальная расчетная толщина опорного кольца при l= 0,1 м:

[2,с.692]

[2,с.692]

с учетом прибавки на коррозию принимаем, округляя размер Sк = 44 мм.

Расчетная нагрузка на один болт:

[2,с.692]

[2,с.692]

Расчетный внутренний диаметр резьбы болтов:

[2,с.692]

[2,с.692]

Принимаем болты М14 (d1=11,402). [2,с.538]

Заключение

В данном курсовом проекте в результате проведённых инженерных расчетов была подобрана ректификационная установка для разделения бинарной смеси хлороформ - бензол, с ректификационной колонной диаметром D = 2,4 (м), высотой H = 19 (м), в которой применяются ситчатые тарелки типа ТС-Р, расстояние между которыми h = 0,5 (м). Колонна работает в нормальном режиме.

Список использованной литературы

1. Основные процессы и аппараты химической технологии: Пособие по проектированию / Г.С. Борисов, В.П.Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И.Дытнерского, 3-е изд., стереотипное. М.: ООО ИД «Альянс», 2007-496 с.

2. Основы конструирования и расчёта химической аппаратуры: Справочник, А.А. Лащинский, А.Р. Толчинский; под редакцией инж. Н.Н. Логинова.- 4-е изд., стереотипное. ООО «Торгово- Издательский Дом «Арис», 2010.-753 с., илл.

3. Варгафтик Н.Б. - Справочник по теплофизическим свойствам газов и жидкостей. Изд.2, доп. и перераб. М.: 1972 г., 720 с., ил.

4. Расчет и конструирование химических аппаратов с мешалками: учебное пособие/ Островская Э.Н., Полякова Т.В.- Казань:Изд-во Казан.гос.технол.ун-та,2006.- 120с.