Самотеком доставляют руду по очистному пространству или по рудоспускам.

Самотечная доставка руды по очистному пространству. Этим способом (обычно в комбинации с последующей механизированной доставкой по подготовительным выработкам) доставляют приблизительно 90 % железных руд. около 50 % руд цветных металлов и почти все фосфатные руды. Отбитая руда под действием силы тяжести опускается по очистному пространству к выпускным выработкам, пройденным в основании блока. Из них выпускают руду в вагоны, рудоспуски или в выработки для доставки руды.

Очистное пространство в одних случаях поддерживается естественно за счет устойчивости руды и окружающих пород и тогда оно остается открытым или заполняется отбитой рудой. В других случаях очистное пространство по мере выпуска руды заполняется обрушенными породами, и тогда выпускают руду под налегающими обрушенными породами.

В зависимости от наличия или отсутствия подэтажных доставочных выработок различают подэтажный и этажный выпуск руды, а в зависимости от наличия или отсутствия специальных выпускных выработок — донный и торцевой.

17 Деление рудных месторождений по форме, мощности и углу падения

По форме рудные тела подразделяют на

Пластовые-имеют осадочное происхождение и отличающиеся значительной площадью и небольшой выдержанной мощностью (к ним относятся марганцевые руды Чиатурского и Никопольского месторождений, калийные соли в районе Солигорска в Белоруссии, золотосодержащие россыпи Якутии и Дальнего Востока, гипсовое месторождение в Новомосковске) и многие другие;

Пластообразные-отличающиеся от пластов менее выдержанной формой при сравнительно плавном изменении мощности и угла падения; залегают обычно согласно с вмещающими породами (примерами являются железорудные залежи Криворожского бассейна и медистые песчаники Джезказгана);

|

|

Линзообразные-в сечении напоминают линзы (из таких рудных тел состоят многие полиметаллические месторождения Рудного Алтая в Восточном Казахстане, Уральские медноколчеданные месторождения и ряд других);

трубы (трубки)- прорывы земной коры расплавленной магмой, с которой связана последующая рудная минерализация (кимберлитовые месторождения Якутии, Архангельской обл., ЮАР, Австралии и Канады)

массивные-(изометрические) рудные тела неправильной формы имеют самые различные размеры и резко бессистемно изменяющиеся элементы залегания. К массивным рудным телам относятся: штокверки, штоки и рудные гнезда

>штокверки-оруденелые массивы, состоящие из густой сети различно ориентированных рудных прожилков и линзочек, сконцентрированных в некотором объеме породы.

Штоки-оруденелые массивы пород неправильной формы и очень больших размеров, примерно одинаковых по всем направлениям.

рудные гнезда- скопление оруденений небольших размеров (примером штока является Коунрадское медное месторождение, а рудные гнезда составляют Хайдарканское ртутное месторождение).

Элементы залегания рудных тел (мощность и угол падения) разнообразны.

рудные тела принято классифицировать на:

| маломощные (мощностью от 0,8 до 4 5 м), при отработке которых возможно применение распорной крепи и не используется скважинная отбойка | |

| средней мощности (от 5 до 15 м), при отработке которых очистные блоки (камеры) располагают длинной стороной по простиранию залежи (разработка по простиранию | |

| мощные (мощностью от 15 до 60 м), при отработке которых очистные блоки располагают длинной стороной вкрест простирания залежи (разработка вкрест простирания | |

| весьма мощные (мощностью более 60 м), при отработке которых, если они крутые, этаж разделяют на очистные блоки не только по простиранию, но и вкрест простирания, а если они пологие, то производят разделение залежи на этажи | |

| По углу падения рудные тела разделяют на | |

| горизонтальные (с углом падения 3) что делает возможной рельсовую откатку по подошве залежи | |

| пологие (с углом падения от 3 до 20)разрабатываемые обычно без разделения на этажи с расположенным в породах лежачего бока концентрационным горизонтом, по которому производится откатка руды | |

| наклонные (с углом падения от 20 до 55), разрабатываемые с разделением по падению на этажи, но отличающиеся тем, что наклон лежачего бока недостаточен для скатывания по нему отбитой руды под действием собственного веса | |

| крутые (с углом падения более 55), разрабатываемые с разделением по падению на этажи, причем отбитая руда может скатываться по лежачему боку под действием собственного веса. |

|

|

18/

| Механизированная доставка Механизированная доставка включает в себя погрузку (совмещаемую с выпуском после самотечной доставки), собственно доставку и разгрузку. Возможны случаи, когда доставка заключается только в погрузке в транспортные средства При механизированной доставке применяют либо только погрузочные машины (погрузка в транспорт), либо комплексы погрузочных и саморазгружающихся доставочных машин, либо, комбинированное погрузочно-доставочное оборудование |

| Доставка руды вибропитателями. На рудниках, разрабатывающих металлические руды, погрузку руды непосредственно в транспортные средства применяют при очистной выемке довольно широко. Основным видом погрузочного оборудования при этом являются установки непрерывного действия; питатели (главным образом, вибрационные), выпускающие руду из воронок или траншей и грузящие ее в вагоны электровозного транспорта. |

| Питатели применяют при взрывной отбойке руды для следующих целей: |

| донного выпуска руды в вагон, автосамосвал, рудоспуск, на конвейер или в скреперный штрек |

| для торцевого выпуска руды на конвейер; |

| ;вместо люка для погрузки руды из рудоспусков в вагон. |

| Так ведут работы на большинстве рудников, добывающих железную руду, и многих рудниках цветной металлургии. Основные типы вибрационных питателей; ВДПУ Сибирячкаи ВВДР. Часовая производительность питателей достигает 150 т, сменная изменяется от 300 до 2500 т (рудник Шерегеш, ОАО Евразруда |

| Под действием вибрации насыпные материалы приобретают свойство текучести, так как в них уменьшается внутреннее сопротивление. Колебания лотка бывают направленные, подбрасывающие материал в направлении перемещения, и ненаправленные. |

| При донном выпуске вибропитатели работают непосредственно под выпускной выработкой (рис. 9.21 |

| Один питатель устанавливают на одну или две выпускные выработки (рис. 9.21.); в первом случае питатель работает под завалом, во втором руда на питатель поступает с боков. |

| Погрузка питателями из очистного пространства в длинные рудоспуски и в автосамосвалы впервые применена на Тырныаузском руднике. |

| Широко используют виброкомплексы. Комплексы, состоящие из оборудования непрерывного действия – вибропитателей и виброконвейеров, применяют на некоторых рудниках цветной металлургии Казахстана (Зыряновский ГОК) и России (Хрустальненский ГОК). Питатель, посредством которого осуществляют выпуск из торца выработки, работает под завалом руды. Перед подвиганием забоя виброконвейер, расположенный после питателя, укорачивают на одну; две секции, а сам вибропитатель вытягивают гидродомкратами из-под завала и надвигают; на укороченный конвейер. Вследствие значительной трудоемкости монтажно-демонтажных работ и большого расхода металла комплекс вибропитатель виброконвейер выгодно применять, если запасы руды, приходящиеся на него, превышают 35 40 тыс. т. |

| На многих рудниках также применяется конвейерная доставка. Широкое распространение конвейерная доставка получила первоначально в СССР на калийных рудниках (рис.9.9) за счет вытеснения самоходных вагонов (рис.9.22.). В США на калийных рудниках применяют передвижные телескопические конвейеры, доставляющие руду от комбайна до магистрального конвейера. Достоинства: высокая производительность; независимость производительности от расстояния доставки, что дает возможность сократить число рудоспусков и пунктов перегрузки; относительно небольшое (4; 6 м2) сечение конвейерных выработок; непрерывная работа; благоприятные условия для автоматизации работ. Однако, конвейеры нуждаются в дополнительных машинах или устройствах для загрузки; конвейеры надежно работают лишь при малой и средней крепости руды; требуются повышенные монтажные расходы; конвейер загромождает выработку, что затрудняет механизацию вспомогательных работ. |

| В зависимости от способа разработки и различных условий на месторождениях применяют несколько типов конвейеров. При взрывной отбойке конвейеры применяют главным образом вибрационные, реже скребковые и ленточные, внедряются ленточно-тележные конвейеры. |

| Вибрационные конвейеры загружаются вибропитателями одним питателем с торца при торцевом выпуске или несколькими с боков при донном выпуске; идоставляют руду в рудоспуск |

| Скребковые конвейеры могут работать под завалом. Используют их преимущественно при малой и средней крепости руды для доставки к рудоспуску непосредственно из; под выпускных отверстий, а также для перемещения по аккумулирующим выработкам. При большой длине аккумулирующей выработки (от 50 м и более) устанавливают последовательно 2 3 конвейера. Скребковыми конвейерами доставляют руду также по очистному пространству вдоль забоя в маломощных пологих залежах |

| Ленточные конвейеры загружаются вибропитателями. Конвейеры обычного типа удовлетворительно (т. е. без интенсивного износа) работают при крупности руды не более 200 мм. Поэтому ими доставляют лишь сравнительно мягкие руды, отбитые механическим способом, а при крепкой руде используют только с предварительным дроблением руды до 100 200 мм. |

| На доставке руды ленточные конвейеры обычного типа применяют, главным образом, в аккумулирующих выработках при крупности руды до 200; 300 мм. Для доставки крупнокусковой руды иее транспортирования создан (кафедрой транспортных машин Московского горного института и институтом Гипроникель) ленточно-тележный конвейер (рис. 9.23.). Тяговым органом служит сама лента,; а опорами-тележки,которые перемещаются по рельсам и соединены между собой бесконечной цепью, фиксирующей их взаимное расположение. Такой конвейер с лентой шириной 1200 мм испытан в подземных условиях на руднике комбината;Апатит; при доставке руды с коэффициентом крепости 6; 8 (кондиционный размер кусков 1000 1200 мм). Загружали конвейер в одном из нескольких имеющихся пунктов двумя вибропитателями с двух противоположных сторон. |

| Скребковые и обычной конструкции ленточные конвейеры наиболее эффективно используются при механической отбойке руды. Скребковые конвейеры применяют также в аккумулирующих выработках и в маломощных пологих залежах. Конвейеры вибрационные целесообразно применять в комплексе с вибропитателями в условиях, благоприятных для применения этих питателей. |

| Широкое распространение получили на рудниках цветной металлургии комплексы из самоходных погрузочных и доставочных машин. Например, на рудниках Жезказганского и Ачисайского комбинатов в Казахстане применяют комплексы экскаватор автосамосвал, погрузочная машина с нагребающими лапами типа ПНБ; автосамосвал. На Тырныаузском вольфрамо молибденовом комбинате успешно используют комплекс вибропитатель; автосамосвал. Производительность этих комплексов в зависимости от длины доставки достигает до 800; 1200 т/смену. На рудниках Жезказганского ГМК при доставке в очистном пространстве хорошо зарекомендовали себя комплексы, состоящие из ковшового погрузчика с ковшом вместимостью 3 4 м3 и автосамосвала. Комплексы погрузочная машина автосамосвал применяют для доставки руды по очистному пространству высотой не менее 3 м при погрузке руды погрузочными машинами типа ПНБ и высотой не менее 5 м при погрузке экскаваторами и ковшовыми погрузчиками. Длина доставки автосамосвалами400 1000м. |

| К погрузо-доставочному оборудованию относят скреперные установки, самоходные погрузо-доставочные (ПД) и погрузочно-транспортные (ПТ) машины |

| Скреперные установки вследствие конструктивной простоты и невысокой стоимости являются на многих, особенно небольших рудниках, наиболее распространенным оборудованием для доставки руды (рис. 9.24.). |

| Длительному применению скреперной доставки способствовали совмещение ее с погрузкой, простота устройства, расположение скреперной лебедки на значительном расстоянии от мест взрывных работ, меньшие затраты на перенос и монтаж по сравнению с конвейером. |

| Руду доставляют скрепером, как по очистному пространству, так и по подготовительным выработкам, скреперным штрекам или ортам, в которые из очистного пространства она поступает под собственным весом |

| Руду скреперуют в рудоспуски или в вагоны через погрузочный полок, в последнем случае погрузку вагонов называют безлюковой |

| Их успешно применяют на железорудных рудниках Кривбасса, Урала, на рудниках цветной металлургии. Скреперные установки используют для доставки руды по почве залежи в открытом очистном пространстве при углах падения до 30 по специальным выработкам при донном выпуске, а также по почве заходок или по настилам в узких забоях маломощных рудных тел крутого падения. Производительность скреперных установок составляет от 20 до 350 т/смену. Маломощные скреперные установки применяют в узких забоях, небольшой мощности залежах и при ограниченном поперечном сечении доставочных выработок. Мощные установки обычно используют при донном выпуске в рудных телах значительной мощности. Руду скреперуют на расстояние 10 30 м в рудоспуск или через полок (настил с грохотом) непосредственно в вагоны (рис. 9.24.). Иногда руду под уклон скреперуют мощными установками на расстояние до 150 м и более. В целом использование скреперных установок наиболее эффективно при разработке маломощных рудных тел, залежей с малыми запасами, расположенными на некотором расстоянии от основных запасов шахтного поля, а также на рудниках с невысокой годовой производительностью и при разработке неустойчивых руд, когда необходимо проведение выработок минимального поперечного сечения, в которых не может работать другое (например, самоходное) оборудование. |

| Скреперы применяют гребковые, ящичные и совковые. Гребковые бывают жесткие и шарнирно складывающиеся (при обратном ходе). Каждый из этих типов скреперов может быть односекционным и многосекционным. При крепкой руде хорошо работают шарнирно складывающиеся скреперы, в частности, литые из марганцовистой стали. Они захватывают больше руды (при работе в скреперных выработках перемещают руду по всей ширине выработки); при обратном (холостом) ходе ковш, благодаря тому, что задняя стенка складывается, испытывает значительно меньшее сопротивление, реже опрокидывается и может пройти через небольшой просвет под кровлей выработки над навалом руды. |

| Существуют различные схемы скреперования. При скреперовании по прямой используют двухбарабанные лебедки при скреперовании под углом двух и трехбарабанные, а в широких камерахтрехбарабанные. |

| При доставке руды под углом, т. е. последовательно по двум выработкам, из которых одна расположена под углом (обычно прямым) к другой, применяют либо две двухбарабанные лебедки (по одной в каждой выработке), работающие последовательно, либо одну двух или трехбарабанную (рис. 9.25.). При двухбарабанной лебедке сначала скреперуют из-за угла при двух концевых блочках с разъемными крюками, затем с дальнего концевого блочка снимают канат, оставляют его на одном, ближнем, концевом блочке и скреперуют руду к лебедке. |

| При использовании трехбарабанной лебедки перемещают наполненный скрепер с помощью одного головного каната по первой выработке, а с помощью другого; по второй |

| Наиболее универсальные виды самоходного оборудования для; доставки руды погрузо доставочные (ПД; и погрузочно-транспортные (ПТ) машины. В настоящее время выпускают несколько типоразмеров такого оборудования. Например, машины типа ПД имеют грузоподъемность от 2 до 12 т (5 типоразмеров), а машины типа от 2,5 до 20 т (5 типоразмеров). Скорость движения машин ПД и ПТ составляет в среднем 6; 10 км/ч из-за сложности трассы и неровности почвы доставочных выработок, которые к тому же нередко имеют уклон до 10 12 |

| Производительность ПДМ и ПТМ снижается при увеличении длины доставки (рис. 9.26.). В зависимости от грузоподъемности (вместимости ковша) машин типа ПД оптимальная длина доставки изменяется от 50 80 до 250 300 м. При этом их производительность может достигать 600 1200 т/смену. Машины типа ПТМ при одинаковой грузоподъемности с ПДМ имеют меньшие размеры и могут проходить по выработкам меньшего поперечного сечения. Их выгоднее применять при длине доставки от 100 до 500 м и более мелком дроблении руды, так как вместимость их ковша в несколько раз меньше, чем у ПДМ. Область применения погрузо доставочные машин довольно обширна. Их используют при доставке руды по очистному пространству в маломощных пологих и наклонных залежах с углами падения до 20 25 (при наличии уклонов для движения машин с углом до 10 15Их применяют при разработке наклонных и крутых залежей различной мощности (от 4 до 60 м и более) при скважинной отбойке и донном выпуске руды, а также для доставки непосредственно в забоях при шпуровой отбойке, однако их использование возможно, как правило, в устойчивых рудах и породах, так как для движения этих машин нужны выработки с площадью поперечного сечения от 7 до 14 м2. |

| В производственном процессе доставки можно выделить несколько рабочих процессов. Первоначально происходит загрузка ковша (рис.9.27.). При загрузке машина опущенным ковшом зачерпывает руду из навала на уровне почвы выработки. Затем ковш приподнимается, и машина перемещает рудную массу к месту погрузки в транспортное средство (рис.9.28, рис. 9.29.) или разгрузки в рудоспуск (рис.9.30) |

| На ряде рудников на доставке используют только ковшовые погрузо-доставочные машины. Иногда необходимо применение автосамосвалов на доставке, что обусловлено увеличением её длины; это ведёт к снижению себестоимости данного производственного процесса. |

| Машины типа ПТ применяют в стесненных забоях (типа проходческих) при шпуровой отбойке руды. Использование погрузо-доставочных и погрузо-транспортных машин, в которых один оператор, выгоднее комплексов из погрузочных и доставочных машин при оптимальных длинах доставки |

| Ширину выработок для движения самоходных машин принимают на 1 м шире самой машины (рис.8.3), если в этой выработке не присутствуют постоянно люди. При наличии в выработке людей ее ширину принимают на 1,5 1,7 м шире самой машины, оставляя с одной стороны проход в 1 1,2 м. |

| В соответствии с правилами безопасности запрещено движение самоходных машин со скоростью более 20 км/ч, исключая некоторые главные транспортные выработки. |

|

|

19/Коэффициент крепости f величина безразмерная.

В классификации горных пород по крепости проф. М. М. Протодьяконовым выделено 10 классов (с изменением f от 0,3 до 20). Многолетняя практика показала, что часто достаточно укрупненной классификации пород по крепости, в которой выделено четыре категории пород:

МФГКИЕ f=4

Средней крепости f=4-8

Крепкиеf=8-16

Весьма крепкие 16 и больше

Устойчивость горных пород способность массива пород не разрушаться и сохранять равновесие при создании обнажений. Крепость и устойчивость нередко взаимосвязаны: более крепкие породы чаще всего и более устойчивы. Но это бывает далеко не всегда. Например, крепкий, но сильнотрещиноватый гранит неустойчив, а обнажения значительных размеров мягкой и пластичной каменной соли могут длительное время не иметь вывалов и обрушений. Устойчивость руд и пород оказывает решающее влияние на выбор технологии добычи и способа поддержания очистного пространства при выемке полезного ископаемого. Единого общепринятого показателя, полностью характеризующего устойчивость пород в массиве, пока нет. Обычно при оценке устойчивости пользуются величиной либо допустимого пролета незакрепленного обнажения (в протяженных горных выработках), либо площади обнажения (в камерных выработках, когда размеры обнажения в двух взаимно перпендикулярных измерениях отличаются не более чем в 2 – 4 раза). При этом имеет значение длительность стояния обнажения, и соответствующее данной устойчивости технологическое решение по управлению горным давлением.

При подземной разработке руд массивы пород по устойчивости классифицируют следующим образом:

слабые и неустойчивые руды, не допускающие обнажений и требующие при разработке усиленного крепления;

малоустойчивые, допускающие обнажения без крепления шириной до 3 м

средней устойчивости (допустимая площадь обнажения до 50-100m

устойчивые (допустимая площадь обнажения до 200-500мвесьма устойчивые (допустимая площадь обнажения 800-1000м

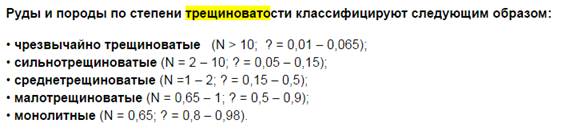

Трещиноватость сильно влияет на устойчивость руд и пород. Как отмечалось ранее сильнотрещиноватый массив крепких руд или пород неустойчив.

Трещиноватость совокупность трещин разных размеров и разного направления, которые разделяют массив на блоки отдельности.

На рудниках трещиноватость чаще всего оценивают по показателю удельной трещиноватости N – числу трещин, приходящихся на 1 м длины. Удельную трещиноватость измеряют с помощью специального прибора, вводимого в шпур на глубину до 5 м и позволяющего осматривать и фиксировать состояние, размеры и положение каждой трещины на стенках шпура.

Вызванное трещиноватостью снижение прочности руды или вмещающей породы в массиве оценивают коэффициентом структурного ослабления?, равным отношению сцепления отдельного куска руды (породы) при отрыве от массива к сцеплению ее в образце (куске). Сцепление по трещинам и тектоническим нарушениям в изверженных и метаморфических породах, а также по контактам слоев осадочных пород обычно составляет 0,05 – 0,1 МПа. Зацепление же отдельностей, образуемых трещинами и ослаблениями, из-за неровностей и изменения направления последних может быть и более значительным.

|

20/Самоходное оборудование на погрузке и доставке руды используют как безрельсовое, так и рельсовое. Безрельсовое принято называть самоходным оборудованием.

Применяют его с тридцатых годов, главным образом, при разработке мощных и средней мощности залежей крепких руд. Используют в основном следующие машины или комплексы:

1) погрузочно-доставочные машины; 2) погрузочные (или погрузочно-доставочные, используемые как погрузчики) машины в комплексе с автосамосвалами; 3) экскаваторы в комплексе с автосамосвалами, а также бульдозерами или легкими погрузочно-доставочными машинами для зачистки дорог и почвы очистных камер; 4) бульдозеры; 5) самоходные скреперные грузчики; 6) самоходные вагоны в комплексе с погрузочными машинами или комбайном и бункер-перегружателем.

Самоходное оборудование применяют в следующих случаях:

1) при отработке пологих и наклонных залежей с естественным поддержанием очистного пространства; самоходное оборудование работает в очистном пространстве на почве залежи или сдоя;

2) на этажном горизонте или на подэтажах при самотечном выпуске руды из очистного пространства, донном или торцевом;

3) при отработке блока горизонтальными слоями; оборудование работает в слоевых выработках или на закладке.

Самоходные машины выпускают на пневмошинном и реже на гусеничном ходу с дизельным, электрическим или пневматическим приводом хода.

В табл. V.2 приведен ряд самоходных машин для погрузки и доставки руды и транспортирования людей и материалов.

Особенностями современных мощных самоходных машин являются универсальность (возможность выполнения нескольких основных и вспомогательных функций, например погрузка и доставка руды, доставка материалов, зачистка дорог и т. п.), пневмошинный ход и дизельный привод.

Привод. У мощных машин обычно применяют дизельный привод (как автономный), хотя он и требует очистки выхлопных газов и увеличения расхода воздуха для проветривания выработок.

Электрический привод получает энергию через кабель (реже — от аккумулятора); кабель длиной до 220 м автоматически наматывается на барабан, установленный на самоходной машине. Для длинных перегонов машины нужен трактор с установленным на нем дизельгенератором для приведения в действие системы гидроуправления машины.

Проблема автомобильной промышленности в целом — создать достаточно экономичные малогабаритные аккумуляторы большой емкости. Если эта проблема будет решена, то для самоходных машин на подземных рудниках автономный электрический привод окажется предпочтительнее дизельного. Фирмой «Эймко» выпущено 5 типоразмеров аккумуляторных ковшовых Г1ДМ грузоподъемностью 2,5х7 т. Фирма «Торо» (Финляндия) выпустила серию электрических ковшовых ПДМ грузоподъемностью от 3 до 8 т, питаемых через плоский кабель

21) Погрузочная машина непрерывного действия состоит из следующих основных частей: питателя или зачерпывающего органа /, предназначенного для захвата груза из штабеля и подачи его на приемный или основной конвейер 2, передающий груз далее на погрузочный или отвальный поворотный конвейер 4, который может изменять высоту разгрузки; самоходного шасси 5; кабины управления 3; двигателя или силовой части с трансмиссией.

Погрузочная машина непрерывного действия в общем случае состоит из следующих основных частей.

Погрузочные машины непрерывного действия независимо от типа исполнительного органа включают в себя ходовую часть с рамой (как правило, гусеничный движитель), рабочий орган (питатель), конвейеры для приема и передачи груза, устройства управления. Применение гусеничной ходовой части в рассматриваемых машинах обеспечивает неограниченный фронт погрузки, хорошую маневренность, значительные напорные усилия. Приемный конвейер машин выполняется вместе с рабочим органом и образует заборно-погрузочную часть, которая изменяет положение относительно уровня гусениц, что позволяет носку питателя следовать за неровностями почвы. Приемная и разгрузочная части передаточного конвейера могут выполняться либо в виде одного конвейера с общим тяговым органом, либо в виде двух отдельных конвейеров.

Погрузочные машины непрерывного действия имеют групповой, индивидуальный или комбинированный привод. Групповой привод с механическими передачами усложняет конструкцию машины, управление ею и ремонт.

Производительность погрузочных машин непрерывного действия составляет от 50 до 300 м3 / ч и зависит, прежде всего, от работы питателя и размера штабеля. При разработке штабелей больших объемов с быстрым продвижением погрузчика вперед за счет напорного усилия ходовой части производительность повышается.

К погрузочным машинам непрерывного действия относятся также зачистные машины, предназначенные для удаления из вагонов и трюмов судов расположенных в труднодоступных местах остатков насыпного груза, которые не могли быть взяты заборными органами погрузочных машин. Зачистные машины в виде малых погрузчиков подбирают остатки насыпных грузов и подают их в зону действия заборных органов основных погрузочных машин.

Составными частями погрузочных машин непрерывного действия являются: зачерпывающее (питатель) и транспортирующее устройства, пневмоколес-ный или гусеничный движитель. Транспортирующим устройством обычно служит ковшовый, ленточный или скребковый конвейеры.

Какие типы погрузочных машин непрерывного действия применяются на предприятиях химической промышленности.

К машинам непрерывного транспорта относятся конвейеры, погрузочные машины непрерывного действия , средства транспорта в несущей среде (установки пневмо-и гидротранспорта), вспомогательные устройства. Эти машины классифицируют по следующим критериям: принципу действия (основной критерий), областям применения, конструктивному признаку, виду гибкого органа, виду перемещаемых грузов и назначению.

Склады торфа оборудуются стреловыми грейферными кранами или погрузочными машинами непрерывного действия .

Склады торфа оборудуются стреловыми грейферными кранами на гусеничном ходу или погрузочными машинами непрерывного действия .

Погрузка на конвейерные поезда, которые при этом с пониженной скоростью продвигаются под погрузочным пунктом, может производиться погрузочной машиной непрерывного действия через направляющий лоток или из бункера с помощью питателя.

Погрузочные машины предназначены для механизации операций при погрузке насыпных и штучных грузов в средства железнодорожного, автомобильного, водного и воздушного транспорта, а также для разгрузочных операций. Погрузочные машины непрерывного действия включают передвижные и переносные конвейеры и погрузчики: ленточные, скребковые, пластинчатые и ковшовые. Погрузчики отличаются от передвижных конвейеров тем, что имеют заборный орган - питатель, позволяющий непосредственно брать насыпной груз из штабеля без применения физического труда грузчиков.

Применение грейферных мостовых кранов-перегружателей допускается только для расширяемых электростанций, оборудованных такими кранами. Склады торфа оборудуются стреловыми грейферными кранами на гусеничном ходу или погрузочными машинами непрерывного действия.

22) Ковшовые погрузочно-транспортные машины

Погрузочно-транспортные машины по конструктивному исполнению разделяют на два типа:

1. с совмещенным погрузочно-транспортным ковшом (тип ПД), с грузоподъемностью ковша 2; 3; 5; 8; и 12 т;

2. с ковшом и транспортным кузовом (тип ПТ), с грузоподъемностью кузова 2,5; 4; 6; 10; и 16 т.

Погрузочно-транспортные машины ПД предназначены для погрузки горной массы насыпной плотностью до 2 т/м3 в другое транспортное средство или доставки ее в ковше к месту погрузки по горным выработкам с предельным углом подъема 18° при ведении очистных и подготовительных работ в шахтах, не опасных по газу и пыли. Эти машины могут также использоваться и для выполнения различных вспомогательных работ.

Погрузочно-транспортные машины ПД представляют собой ковшовый погрузчик нижнего черпания на пневмошинном шасси, с дизельным или электрическим приводом.

Конструктивная схема шасси — шарнирно-сочлененная рама, состоящая из двух полурам: передней и задней. На передней полураме монтируется рабочий орган машины, а на задней — силовая установка, система управления и кабина водителя.

Рисунок 1. Погрузочно-транспортные машины ПД. 1— задняя полурама; 2 — дизельный привод; 3 — ходовая часть; 4 — кабина водителя; 5 — передняя полурама; 6 — ковш

Полурамы соединены между собой вертикальным шарниром, и они могут поворачиваться в горизонтальной плоскости в обе стороны относительно друг друга. Такое исполнение шасси обеспечивает прохождение машин по закруглениям с малыми радиусами.

Чтобы машина касалась дороги всеми четырьмя колесами, в машине ПД8В ОАО «Донецк ГОРМАШ», кроме вертикального, имеется горизонтальный шарнир, обеспечивающий отклонение полурам относительно друг друга на 12°. Четырехколесное шасси имеет два ведущих моста. Передний полумост жестко закреплен на передней полураме и обеспечивает необходимую в процессе черпания жесткую связь между колесами моста при одинаковой частоте их вращения. Задний мост благодаря балансирующему креплению к полураме силовой установки обеспечивает за счет качания на 10—12° контакт всем колесам с почвой выработки. Поворот полурам относительно друг друга осуществляется гидроцилиндром механизма поворота.

Колеса ведущих мостов вращаются дизельным двигателем через гидромеханическую коробку передач, установленную на задней полураме. Двигатель с гидромеханической коробкой передач соединяется согласующим редуктором и карданным валом.

На машинах применены малотоксичный дизельный двигатель с водяным охлаждением и двухступенчатая комбинированная система нейтрализации выхлопных газов: первая ступень — каталитический нейтрализатор, вторая — жидкостный нейтрализатор (рабочая жидкость — вода).

Рабочий орган машин, размещенный на передней полураме, представляет собой ковш с шарнирно-рычажным механизмом, состоящим из стрелы, тяги и рычага. Привод рабочего органа — гидравлический, от гидронасосов, установленных на задней полураме. Он содержит два гидроцилиндра подъема - опускания стрелы и один гидроцилиндр опрокидывания ковша для всех машин ряда, кроме машины ПД8, для опрокидывания ковша которой установлены два гидроцилиндра.

Машины снабжены рабочими и стояночными тормозами. Стояночный тормоз может быть использован и как аварийный. Кабина водителя открытого типа, расположена на задней полураме.

Погрузочно-транспортные машины ПТ представляют собой погрузчик с ковшовым исполнительным органом нижнего черпания, (обеспечивающим заднюю разгрузку ковша) и транспортным кузовом на пневмошинном шасси, с пневматическим или реже с дизельным приводом.

Погрузочно-транспортная машина ПТ-4 УГМК РУДГОРМАШ (МПДН1) предназначена для механизации погрузки разрыхленной горной массы кусковатостью не более 400 мм и доставки ее к месту разгрузки на расстояние до 100 м при проходке горизонтальных выработок и камер сечением 2,8×2,5 м и более. Разгрузка горной массы может производиться как в рудоспуски, так и на почву выработки.

Рисунок 2. Погрузочно-транспортная машина ПТ-4.

Машина ПТ-4 с нижним захватом горной массы состоит из ходовой части 9, погрузочного ковша 1; кузова 5, системы управления, системы орошения.

Ходовая часть машины представляет собой самоходную тележку с четырьмя ведущими колесами на пневмошинах, обеспечивающими высокую проходимость, большое напорное усилие при внедрении ковша. Тележка состоит из несущей рамы, двух бортовых редукторов, цилиндра опрокидывания бункера и боковой подножки, на которой находится оператор во время работы машины.

Каждые два колеса, переднее и задние, кинематически соединены бортовым редуктором. Бортовая схема привода ходовой части дает возможность разворачивать машину практически на одном месте, путем вращения колес в разные стороны.