| УП обработки деталей. О1002 (G32 EXAMPLE 2); (МНОГОЗАХОДНАЯ РЕЗЬБА); G50S3500; G54 G21 G99 G40; G0 G28 U0 W0; T0404; G97 S1000 M3; X18.5 Z18; G32 Z-49 F6 M8; G0 X21; Z18; Х18.5; G32 Z-49 Q120000; G0 X21; Z18; Х18.5; G32 Z-49 Q240000; G0 X21; Z18; Х18; G32 Z-49; G0 X21; Z18; Х18; | G32 Z-49 Q120000; G0 X21; Z18; Х18; G32 Z-49 Q240000; G0 X21; Z18; Х17.55; G32 Z-49; G0 X21; Z18; Х17.55; G32 Z-49 Q120000; G0 X21; Z18; Х17.55; G32 Z-49 Q240000; G0 X21 М9; G28 Х100 Z50; М30; |

Цикл нарезки резьбы с постоянным шагом по коду G92,

Параметры основного цикла нарезки резьбы с постоянным шагом

(код G92).

G92 X(U) Z(W) R F

X (U) = X - координата конечной точки нарезания резьбы.

Z (W) = Z- координата конечной точки нарезания резьбы.

R = величина перемещения по оси X при нарезании конической резьбы

(не программируется при нарезании цилиндрической резьбы).

F = шаг резьбы по оси Z.

Расстояние извлечения инструмента под углом 45° в конце прохода нарезания резьбы (размер фаски) рассчитывается исходя из значения параметра № 5130. Это значение может лежать в диапазоне 0 до 90. Размер фаски рассчитывается следующим образом.

Если значение параметра №5130 =1, размер фаски = шаг резьбы х 0,1

= 10, размер фаски = шаг резьбы х 1.0

= 50, размер фаски = шаг резьбы х 5.0

= 90, размер фаски = шаг резьбы х 9.0

Если значение параметра №5130 равно нулю, инструмент будет извлекаться перпендикулярно к оси нарезания резьбы.

Нарезка резьбы постоянного шага по коду G92. Пример № 1.

УП обработки деталей.

01001(092 EXAMPLE 1);

G50 S3000;

G54 G21 G99 G40;

G0 G28 U0 W0;

Т0404;

G97 S1000 M3;

Х22 Z7 М8 (ТОЧКА СТАРТА ЦИКЛА);

G92 X19.4 Z-49 F2;

Х19;

Х18.6,

Х18.2;

Х17.8;

Х17.6;

Х17.55;

G0 X80 Z300 М9;

G28 U0 W0;

М30;

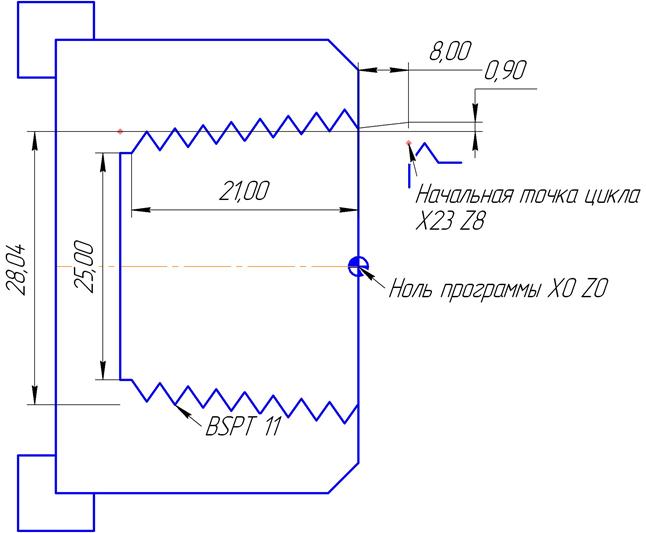

Нарезка резьбы постоянного шага по коду G92. Пример № 2.

УП обработки деталей.

О1002 (G92 EXAMPLE 2);

G50 S2000;

G54 G21 G99 G40;

G0 G28 U0 W0;

Т0202;

G97 S1000 M3;

Х23 Z8 М8;

G92 Х25.2 Z-21 F2.309 R0,9;

Х25.6;

Х26;

Х26.4;

Х26.8;

Х27.2;

Х27.6;

Х27.8;

Х27.95;

Х28.04;

G0 X100 Z100 M9;

G28 U0 W0;

М30;

Цикл нарезки многозаходной резьбы по коду G76.

Параметры цикла нарезки многозаходной резьбы (код G76).

G76 P(m)(r)(a) Q(dmin) R(d)

G76 X(U) Z(W) R(i) P(k) Q(d1) F

(m) = двузначное число чистовых проходов, также задается при помощи параметра № 5142.

(r) = двузначное число, определяющее размер фаски, также задается при помощи параметра №5130.

(а) = двузначное число, определяющее угол режущей кромки инструмента (80, 60, 55, 30, 29, 0); также задается при помощи параметра №5143.

Q(dmin) = минимальная глубина нарезки резьбы в микронах («радиусная» величина), также задается при помощи параметра №5140.

R(d) = глубина нарезания при финишном проходе для винтовых проходов, также задается при помощи параметра №5141.

X(U) = X - координата конечной точки нарезания резьбы.

Z(W) = Z- координата конечной точки нарезания резьбы.

R(i) = величина перемещения по оси X при нарезке конической резьбы

(не программируется при нарезке цилиндрической резьбы).

F = шаг резьбы по оси Z.

Q(d1) = глубина нарезания резьбы для первого прохода в микронах.

P(k) = высота резьбы в микронах.

Значения параметров P(m)(r)(a) Q(dmin) R(d) хранятся и перезаписываются в УП. Если данные значения корректны, первая строка с кодом G76 может быть пропущена.

Нарезка многозаходной резьбы по коду G76. Пример № 1.

УП обработки деталей.

01001 (G76 EXAMPLE 1);

G50 S2000;

G54 G21 G99 G40;

G0 G28 U0 W0;

Т0404;

G97 S1000 M3;

Х22 Z7;

G76 Р020060 Ql00 R0.05 М8;

G76 X17.55 Z-49 R0 P1225 Q400 F2;

G0 G28 U0 W0 M9;

М30;

Нарезка многозаходной резьбы по коду G76. Пример № 2.

УП обработки деталей.

О1002 (G76 EXAMPLE 2);

G50 S2000;

G54 G21 G99 G40;

G0 G28 U0 W0;

Т0202;

G97 S1000 M3;

Х23 Z8;

G76 Р021055 Ql00 R0.05 М8;

G76 Х28.04 Z-21 Р1470 Q400 F2.309 R0.9;

G0 G28 U0 W0 M9;

М30;

Нарезка многозаходной резьбы по коду G76. Пример № 3.

УП обработки деталей.

01001(G76 EXAMPLES);

G50 S2000;

G54 G21 G99 G40;

G0 G28 U0 W0;

Т0404;

G97 S1000 M3;

Х22 Z16;

G76 Р020060 Q100 R0.05 М8;

G76 X17.55 Z-49 R0 P1225 Q400 F2;

G0 Z14;

G76 X17.55 Z-49 R0 P1225 Q400 F2;

G0 Z12;

G76 X17.55 Z-49 R0 P1225 Q400 F2;

G0 G28 U0 W0 M9;

М30;

Цикл основной токарной обработки наружного / внутреннего

Диаметра по коду G90.

Параметры цикла основной токарной обработки наружного / внутреннего диаметра (код G90).

G90 X(U) Z(W) R F

X (U), модальный = положение конечной точки по оси X.

Z (W), модальный = положение конечной точки по оси Z.

R, модальный = определяет величину конусности; значение представляет собой изменение радиуса основания конуса.

F = скорость подачи.

Основные принципы.

До начала программирования цикла по коду G90 токарный резец должен быть позиционирован в точку старта цикла. С помощью цикла по коду G90 можно проводить операции по наружному лицевому (OD front), наружному обратному (OD back), внутреннему лицевому (ID front) и внутреннему обратному (ID back) точению. Вид токарной обработки зависит от относительного расположения запрограммированной конечной точки, определяемой X и Z координатами, и точки старта цикла. Если координата запрограммированной конечной точки по оси Z меньше, чем Z координата точки старта цикла, осуществляется лицевое точение. Если координата запрограммированной конечной точки по оси Z больше, чем Z координата точки старта цикла, осуществляется обратное точение. Если координата конечной точки по оси X меньше (точка находится ближе к оси шпинделя), чем координата первоначального положения по данной оси, осуществляется цикл наружного точения. Если координата конечной точки по оси X больше, чем координата первоначального положения по данной оси, осуществляется цикл внутреннего точения. Программирование R - параметра в строке с кодом G90 или после нее приводит к выполнению конического точения. При отрицательном значении R - параметра диаметр конуса увеличивается, при положительном значении - уменьшается.