Паяние (пайка) - это процесс неразъемного соединения двух или нескольких металлических заготовок с помощью расплавленного металла - припоя, имеющего более низкую температуру плавления, чем металл соединяемых им частей заготовок. Паяние возможно только тогда, когда температура места спая станет выше температуры расплавления соответствующего припоя и будет поддерживаться в течение всего паяния. Паяние обеспечивает соединение заготовок из стали, цветных металлов и их сплавов, а также сочетаний этих материалов. Наиболее широко паяние применяется при

выполнении электромонтажных работ, при монтаже контрольноизмеритель-ных приборов, радио- и электроприборов, изготовлении сосудов, радиаторов, а также инструментов, армированных пластинами твердого сплава, и ряда других работ.

Паяние осуществляется с помощью прогрева мест соединения заготовок до температуры, превышающей температуру плавления припоя, и введения в эту зону соответствующего припоя. Расплавляясь, припой растекается и заполняет зазоры между соединяемыми частями заготовки под действием капиллярных сил и, охлаждаясь, кристаллизуется в паяном шве, обеспечивая неподвижное соединение.

Лужением называется процесс покрытия поверхностей металлических

деталей тонким слоем расплавленного олова или оловянносвинцовыми

сплавами (припоями). Лужение осуществляется для защиты деталей от коррозии и окисления, подготовки поверхностей заготовок и инструмента к паянию мягкими припоями, а также перед заливкой вкладышей подшипников баббитом. Перед лужением поверхность заготовок тщательно очищается и обезжиривается. Очистка поверхности от грязи и коррозии выполняется как механическим, при помощи корцовочных щеток или напильников, так и химическим путем в 25%-ном растворе соляной кислоты в целях обезжиривания поверхностей заготовок и удаления с них окисных

пленок. После механической очистки заготовки промываются в кипящем 10%-ном растворе каустической соды и затем в воде.

Склеивание является современным методом получения неразъемных

соединений заготовок с помощью введения между сопрягаемыми поверхно-стями слоя специального вещества (клея), которое способно непосредственно скреплять эти заготовки. Важным преимуществом склеивания является возможность получения соединения из неоднородных металлов, а также неметаллических материалов. При склеивании можно избежать появления внутренних напряжений и деформаций соединяемых заготовок. Недостатком клеевых соединений является их низкая термостойкость (менее 100°С),

склонность к ползучести (смещению одной части склеенной заготовки

относительно другой) при длительном воздействии сдвигающих усилий, а также длительная выдержка для полимеризации клея в соединении. Склеивание применяется для соединения металлических и неметаллических заготовок (в том числе и труб), заделки трещин и раковин в деталях, восстановления неподвижных посадок и для целого ряда других работ, связанных с созданием неподвижных неразборных соединений.

Технологический процесс склеивания для всех видов соединяемых

материалов и всех видов клеев состоит, как правило, из следующих этапов:

• подготовка поверхности к склеиванию;

• подготовка клея;

• нанесение клея на склеиваемые поверхности;

• выдержка нанесенного слоя клея;

• сборка (соединяемых) склеиваемых заготовок;

• выдержка соединения при определенной температуре и давлении;

• очистка шва от подтеков клея;

• контроль качества клеевых соединений.

Клепка - это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции).

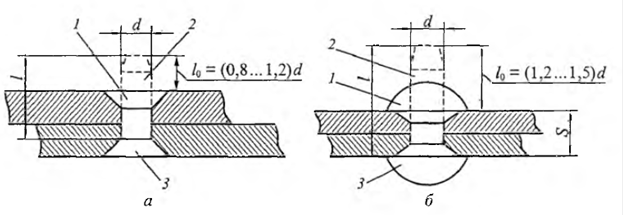

Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции на второй стороне стержня, устанавливае-мого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 4.7). Необходимость

применения пластичного металла для изготовления заклепок связана

с тем, что ее головки образуются в результате пластического деформиро-вания стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов - подготовительного и собственно клепки. Подготовительный процесс включает в себя сверление или пробивку

отверстия под заклепку и формирование углубления в нем с помощью

зенкования под закладную и замыкающую головки, если это необходимо. Собственно, клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000…1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Рис. 4.7. Заклепочные соединения: а - с потайной головкой; 6 - с полукруглой головкой; 1 - замыкающая головка; 2 - стержень;

3 - закладная головка; l - длина заклепки; d - диаметр заклепки; l 0 - длина заклепки под замыкающую головку; 5 - толщина соединяемых деталей

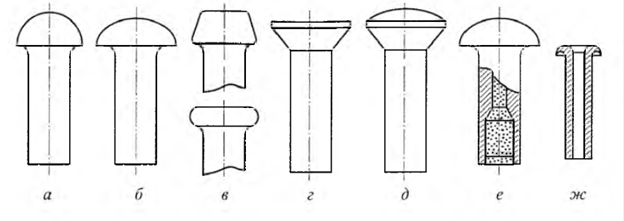

Рис. 4.8. Типы заклепок:

а, б - с полукруглой головкой; в - с цилиндрической головкой; г - с потайной головкой;

д - с полупотайной головкой; е - взрывная; ж – трубчатая

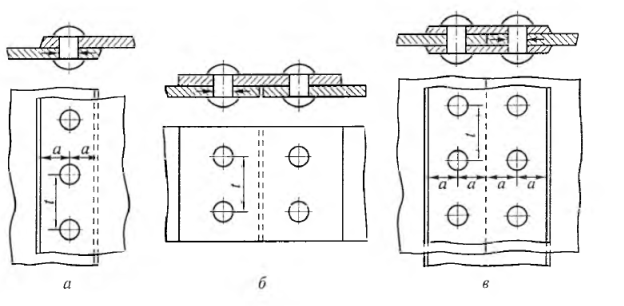

Рис. 4.9. Типы заклепочных швов в зависимости от расположения соединяемых заготовок:

внахлестку; б - встык с одной накладкой; в - встык с двумя накладками; l- шаг

соединения; а - расстояние от края детали до центра отверстия под заклепку 9

Сварка – это особая технология, применяемая для неразъемного соединения металлов методом установления между ними межатомных связей с помощью специального оборудования, работающего под высоким температурным режимом. Таким способом можно создавать монолитные скрепления, как между однородными металлами, так и сплавами.