Для широкого поиска новых кристаллов необходимо развитие новых методов выращивания, которые в сильной степени определяются источниками нагрева. В этой связи важное развитие получили лучевые источники нагрева, позволяющие строго создавать ограниченный объем расплава, обеспечивая при этом высокую стабильность процесса. Рассмотрим метод оптической зонной плавки (ОЗП), нашедший широкое применение при синтезе лазерных монокристаллов. Этим методом можно выращивать монокристаллы высокотемпературных соединений в любой атмосфере, в вакууме и под давлением без загрязнения материала в процессе выращивания, быстро получать целые серии кристаллов, легированных различными примесями, а также отсутствие температурных ограничений, легкость стабилизации и автоматизации. При проведении экспериментов по этому методу затраты сравнительно малы, что объясняется как небольшим количеством материала, так и отсутствием необходимости использовать дорогостоящие тигельные материалы (например, иридий или платина) для контейнера. К числу недостатков следует отнести ограниченность диаметра выращиваемых кристаллов, что связано с мощностью выпускаемых промышленностью газоразрядных ламп, большие температурные градиенты, свойственные методу зонной плавки.

Ниже приводится описание установок для выращивания монокристаллов тугоплавких оксидных монокристаллов. Схема метода ОЗП дана на рис. 11.1.24 а. Цилиндрический стержень из прессованного материала 3 и монокристаллическая затравка 6 закрепляется вертикально в цанговых держателях 2 и 8.

Рис. 11.1.24 а, б,в. Выращивание монокристаллов методом зонной плавки:

а - узел выращивания; б - двухзеркальная оптическая установка; в - трехзеркальная оптическая установка

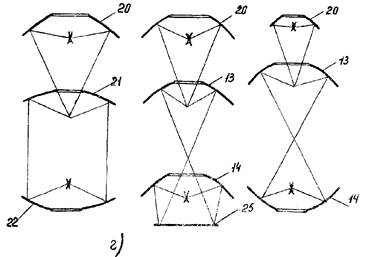

Рис. 11.1.24 г. Варианты оптических схем. 1 – верхний шток; 2-цанговый держатель; 3 – стержень из прессованного материала; 4 — зона высоких температур; 5- зона расплава; 6 — монокристаллическая затравка; 7-внешняя аллундовая трубка; 8 - нижний держатель; 9 – шток; 10 - внутренняя трубка кристаллизатора; 11 – ВЧ-индуктор; 12- нагревательныестержни; 13,14 - эллиптические отражатели; 15 – газоразрядные лампы; 16- дальний фокус эллиптических отражателей; 17 - сферический отражатель и; 18,19- отверстия в эллиптических отражателях; 21,22-пароболические отражатели; 23,24- сферические отражатели; 25- плоское зеркало

Расплавленная зона создается фокусированием с помощью двух эллиптических зеркал 13 и 14 (рис. 11.1.24 б) лучистой энергии ксеноновой лампы сверхвысокого давления. Прессованный стержень 3 медленно вводится в зону высоких темперaтyр 4 и на конце его создается капля расплавленного материала. После получения капли к ней снизу подводится монокристаллическая затравка 6 для соприкосновения, и, таким образом, создается зона расплавленного материала, удерживаемая силами поверхности - натяжения. Если продвигать всю систему относительно зоны 4, то, очевидно, можно прогнать расплавленную зону практически по всей длине прессованного стержня. Достаточная степень перемешивания материала в расплавленной зоне достигается вращением стержня 3 и затравки 6 (рис. 11.1.24 а). Остановимся подробнее на основных узлах системы, поскольку они могут использоваться и в других методах выращивания кристаллов. Оптическая часть системы (рис. 11.1.24 б) включает в себя газоразрядную лампу высокого давления 15 и два эллиптических отражателя 13 и 14 диаметром 600 мм, которые имеют внешние серебряные покрытия и разнесены на такое расстояние, чтобы их дальние фокусы 16 совпадали. Газоразрядная лампа 15 находится в ближнем фокусе отражателя 14. Для избежания потерь лучистой энергии, не попадающей на отражатель 14, над лампой ставится водоохлаждающий сферический отражатель 17, снабженный системой юстировки. Таким образом лучистая энергия, излучаемая лампой, собирается в фокусе отражателя 13 в зоне высоких температур 4. В центре каждого из эллиптических отражателей имеются отверстия 18 и 19. Через отверстие 18 верхнего отражателя проходит шток с цанговым держателем от механизмов вращения и опускания, а через отверстие 19 подставка, на которую крепится пампа и которая связывает последнюю с механизмом ее юстировки в горизонтальном и вертикальном направлениях. Кроме того, эти отверстия создают возможность получения в зоне верхнего отражателя холодной конусообразной зоны, в которую помешаются механизмы, необходимые для выращивания монокристаллов. Юстировка системы производится в два этапа. На первом из них производится их юстировка по вертикальной оси на определенном расстоянии друг от друга. На втором этапе в ближние фокусы эллиптических отражателей ставятся точечные световые источники и производится дополнительная настройка с учетом индивидуальных свойств взятых отражателей. В процессе работы установка не требует проверки оптической системы. Срок между двумя котировками практически определяется сроком службы лампы. Механическая часть установки ничем не отличается от аналогичных частей систем, применяемых для получения полупроводниковых материалов. В том случае, когда для выращивания требуется создание какой-либо атмосферы или вакуума, зона создается в прозрачной кварцевой трубе, имеющей уплотнения на концах. Для снижения температурных градиентов сразу же после зоны высоких температур устанавливается печь отжига. Конструкции печи могут быть разнообразными. В описываемой системе применен индукционный нагрев, в качестве нагревательных элементов могут быть взяты цилиндры из платины, иридия, дисилицида молибдена - в зависимости от требуемой температуры отжига. При использовании в описанной системе газоразрядной лампы в зоне высоких температур удавалось создать световые потоки с плотностью до 800 Вт/см2. Этого достаточно, чтобы расплавить материал типа тугоплавких оксидов с температурой плавления до 2800 К и диаметром зоны 6 мм.

Питание газоразрядной лампы легко осуществляется либо от обычных мотор-генераторов, либо от системы трансформатор-выпрямитель при регулировке посредством магнитных усилителей. Развитие метода потребовало как увеличения размеров выращиваемых кристаллов, так и получения монокристаллов соединений, имеющих более высокие температуры плавления. Некоторый интерес представляет схема системы, представленная на рис. 11.1.24 в. В схеме сделана попытка увеличить поток лучистой энергии путем применения двух газоразрядных ламп. Оптическая система состоит из двух параболических зеркал 21 и 22, одного эллиптического 20 и двух сферических 23 и 24. Эллиптический отражатель 20 расположен так, чтобы его дальний фокус совпадал с фокусом параболического отражателя 21. Эллиптическое зеркало 20 может перемещаться в вертикальной плоскости. Все это дает возможность как увеличивать мощность светового потока в зоне кристаллизации, так и создавать желаемые температурные поля в зоне предварительного отжига выросшего кристалла.

Большой проблемой при выращивании тугоплавких материалов является нагревательный элемент печи отжига. Так, например, для проведения ряда важных процессов требуется печь, в которой достигалась бы температура порядка 2800 К в окислительной атмосфере. Если в качестве нагревательного элемента применить оксидные материалы, например, окись циркония, гафния, обладающие достаточной проводимостью (см. рис. 11.1.22} в указанном интервале температур, то для начала индукционного разогрева печи отжига необходим ее предварительный подогрев. Этот подогрев достигается с помощью перемещения по вертикали зеркала (рис. 11.1.24 в). Различные варианты трехзеркальных оптических систем с использованием двух ламп приведены на рис. 11.1.24 г. Сочетание моноэллиптической и биэллиптической бипараболической систем увеличивает плотность мощности в фокусе основной системы при сохранении радиальной симметрии фокуса, что особенно важно при выращивании кристаллов. На рис. 11.1.25 а, б приведены характеристики установки для выращивания по методу оптической зонной плавки. При токах 150 А через каждую лампу мощность в фокусе составляет 1200 Вт. Мощность, идущая на нагрев единицы поверхности зоны, линейно уменьшается с увеличением диаметра зоны (при сохранении высоты зоны постоянной).

Рис. 11.1.25. Распределение мощности а рабочем фокусе оптической системы: а – аксиальное; б - радиальное (кружками отмечены данные для бипараболической системы, квадратами для моноэллиптической, треугольниками - для трехзеркальной); в - зависимость максимального диаметра зоны от температуры плавления материала: 1 - двухзеркальная система; 2 - трехзеркальная система.

Это изменение можно аппроксимировать приближенной зависимостью

P=P0-k΄α (11.1.19)

где k' - коэффициент, зависящий от режима работы печи. Для оптимального режима работы печи, обеспечивающего стабильный и длительный процесс вырашивания монокристаллов в нашем случае, величина коэффициента k' 100 Вт/см3. Для поддержания зоны в расплавленном состоянии необходимо, чтобы мощность Р, идущая на нагрев, по меньшей мере равнялась мощности излучаемой единицей площади поверхности зоны. При этом мы, пренебрегаем всеми другими видами потерь энергии, кроме потерь на излучение. Таким образом, необходимо (но недостаточно) выполнение следующего равенства:

P0-k΄α= ασТпл4 (11.1.20)

где σ - постоянная Стефана-Больцмана; α- коэффициент черноты поверхности; Тпл - температура плавления, материала. Из (11.1.20) можно оценить максимальный диаметр зоны для данного материала

(11.1.21)

Если α=0,4, то (11.1.21) примет вид

d=d0-2,5*10-4 Тпл4 (11.1.22)

где d0 параметр, характеризующий установку и режим работы (d0 = 2). Отсюда прослеживается интересная зависимость, характеризующая работу печи оптического нагрева. На этих печах можно плавить материалы с различными температурами плавления, только при этом будет меняться максимальный диаметр зоны, которую мы сможем получить. При увеличении температуры плавления материала уменьшается максимально достижимый диаметр зоны. На рис. 11.1.25 в приведена зависимость максимального диаметра зоны при оптимальном режиме работы печи от температуры плавления материала. Таким образом, на оптических печах можно выращивать кристаллы, имеющие довольно высокие температуры плавления. Однако верхний температурный предел выращиваемых кристаллов определяется температурными градиентами, имеющимися в зоне роста. Если осевые градиенты температуры при малой скорости выращивания не являются критичными, то радиальные градиенты температуры на поверхности роста монокристалла при остаточной величине могут создать термоупругие напряжения, приводящие к растрескиванию монокристалла.

С помощью вышеизложенного метода были получены монокристаллы гранатов РЗЭ, алюминатов РЗЭ, скандатов РЗЭ, легированные редкоземельными ионами и некоторыми ионами переходной группы железа, а также получены монокристаллы окиси иттрия, окиси эрбия и окиси гадолиния, легированные ионами неодима, тулия и гольмия. Диаметр выращенных кристаллов порядка 6 мм, длина 80 мм. При выращивании кристаллов методом зонной плавки необходимо учитывать зависимость распределения примеси от геометрического места в выращенном кристалле. Концентрация примеси может быть рассчитана по формулам:

|

|

(k>1) (11.1.24)

где l - длина зоны; х - длина пройденного зоной участка; С0-начальная концентрация примеси в веществе; Cs- концентрация примеси в пройденном зоной участке кристалла.

Использование вышеприведенных формул полностью справедливо, если в полученном кристалле отсутствуют объемные изменения и параметры зоны не изменяются в течение всего процесса. Контроль распределения примесей легко осуществляется оптическими или радиографическими методами.

За последние годы получил развитие лазерный нагрев, который в сочетании с бестигельными методами кристаллизации позволяет создать особо чистые условия в зоне кристаллизации. Этот вид нагрева обладает рядом существенных преимуществ, среди которых особое значение имеет то, что энергия в зону расплава передается высококогерентным излучением, позволяющим вывести источник нагрева за пределы реакционной камеры. Лазерный нагрев, однако, вносит и определенную специфику, связанную с характером поглощения стимулированного излучения. Эта особенность определяется свойствами исходного вещества, расплава и кристалла, а именно; величинами коэффициента поглощения, удельной теплотой плавления, теплопроводностью, температурой плавления, геометрической конфигурацией кристаллизуемой системы. В этой связи возникают требования как к длине волны и энергии излучения, так и к характеристикам работы лазера.

Большинством исследователей были использованы газовые и твердотельные лазеры, работающие в непрерывном режиме и обладающие большой энергией излучения при относительно высоком КПД. Так как длина волны газовых лазеров на углекислом газе порядка 10,6 мкм, в области которой большинство веществ непрозрачно, то теряется различие в поглощении лазерного излучения кристаллом и расплавом. Для управления температурным полем и создания градиентов температуры вблизи фронта кристаллизации, однако, необходимо такое отличие. Оно может быть достигнуто при использовании более коротковолнового лазера, использующего в качестве активного вещества, например, иттрий-алюминиевый гранат, активированный ионами неодима. На рис. 11.1.26 приведены схемы выращивания тугоплавких монокристаллов с использованием лазерного нагрева, основанные на методах Вернейля (рис. 11.1.26 а) и дифференциального вытягивания (метод Чохральского рис. 11.1.26 б).

Рис. 11.1.26 а. Схемы кристаллизационных аппаратов с лазерным нагревом по методу Вернейля:1 — лазер; 2 - кристалл; 3 - расплав; 4 - шихта; 5 -двигатель; 6 – механизм опускания.

Лазерный нагрев позволяет также создать метод кристаллизации, основанный на разнице показателя поглощения между кристаллом и расплавом. Сущность метода заключается в том, что в исходное вещество вводится легколетучая примесь, вызывающая интенсивное поглощение лазерного излучения. По мере испарения примеси происходит кристаллизация этого вещества. Подбором вида примеси и температуры плавления можно добиться необходимых скоростей выращивания. Этот способ не требует каких-либо механических перемещений кристалла и особенно перспективен при кристаллизации в экстремальных условиях.

Рис. 11.1.26 б. Схемы кристаллизационных аппаратов с лазерным нагревом по методу Чохральского: 1 - лазер; 2 - луч; 3 - фокусирующая линза;4 -растущий кристалл; 5 - верхний механизм перемещения; 6 механизм перемещения; 7 - цанговый держатель; 8 –штабик

Лазерный нагрев был успешно использован для получения кристаллов гранатов РЗЭ, кроме того, таким способом были получены кристаллы оксидов иттрия, эрбия и лютеция